箱梁预制防漏浆技术创新探究

2021-02-18韩华

韩 华

(宁夏公路桥梁建设有限公司,宁夏银川 750000)

1 确定漏浆原因

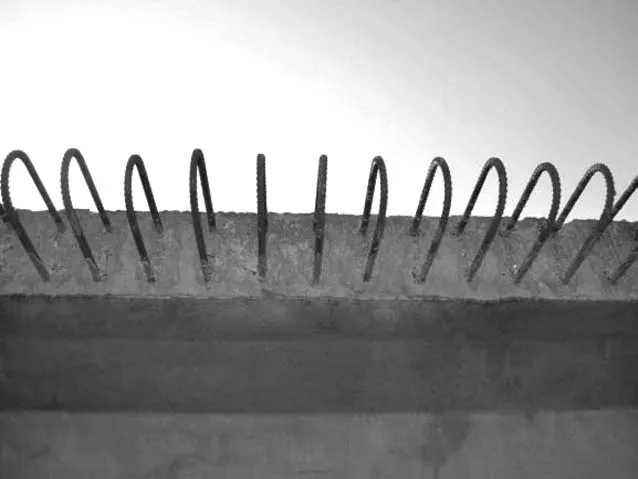

箱梁是先简支后连续结构体系,预制时端头、翼缘板和横隔板处必须预留连接钢筋,箱梁安装后焊接预留钢筋使箱梁形成整体,预留钢筋处在混凝土浇筑时,极易出现漏浆现象,造成混凝土外观质量问题、端头混凝土不密实,导致预应力张拉时极易出现混凝土爆裂现象。实际施工中,采用橡胶管堵塞模板之间的缝隙,防漏浆效果不理想。混凝土从模板拼接不严密处及钢筋与模板交接处漏出,部分凝结成块附着在梁体上,翼板部位漏浆沿梁体下流,污染梁体,严重影响预制箱梁的外观质量。部分混凝土堆积在模板上,清洗模板过程中敲掉模板上的混凝土容易使模板产生变形,漏浆已经成为箱梁预制施工中的主要问题。

2 制定防漏浆措施

2.1 三元乙丙海绵台座止浆带

施工过程中,箱梁预制台座边缘通常采用橡胶管作为止浆带,反复使用后橡胶管止浆带会出现耐久性差、易老化、后弹性减弱等现象,造成模板封闭不严密、混凝土浇筑漏浆等问题。通过实践研究,本项目采用定制的三元乙丙海绵密封条,该密封条可以根据现场需要尺寸在厂家进行定制,配合5#槽钢使用,契合度极佳,且海绵封条具有较强耐久性和弹性,反复使用后,外模整体密封依旧能保持良好性能,有效防止模板底部漏浆现象。

三元乙丙海绵台座止浆带如图1所示。

图1 三元乙丙海绵台座止浆带

止浆带安装效果如图2所示。

图2 止浆带安装效果

箱梁圆角平整密实如图3所示。

图3 箱梁圆角平整密实

2.2 齿板防漏浆措施

箱梁预制时,齿板漏浆问题一直是困扰施工单位的主要难题,本项目总结以往施工经验加以创新改进,自行设计加工翼缘板齿板双保险防漏浆装置。

翼缘板齿板外侧防漏浆装置在齿板上每隔5 m焊接10 cm长的10#槽钢,槽钢上钻孔并焊接螺帽,制作宽7 cm(顶板环形钢筋内对内间距7.5 cm)、长5 m封堵钢板。顶板钢筋安装完毕后,封堵钢板穿过槽钢并使用螺杆紧压到齿板上,防止混凝土浇筑时漏浆的现象。

齿板防漏浆装置如图4所示。

图4 齿板防漏浆装置

防漏浆装置安装完毕如图5所示。

图5 防漏浆装置安装完毕

翼缘板端部混凝土平整密实如图6所示。

图6 翼缘板端部混凝土平整密实

内侧采用橡胶带密封,橡胶带宽度为7 cm,厚度3 mm,使用电焊钢筋将其固定在齿板内侧,混凝土浇筑时有效防止混凝土漏浆,但使用时必须注意将橡胶带固定平展、牢固,防止混凝土浇筑时橡胶带松动,嵌入混凝土内部,对后期梁板质量造成影响。

橡胶带防漏浆效果如图7所示。

图7 橡胶带防漏浆效果

2.3 安装端头模板穿筋孔防漏浆装置

端头模板穿筋孔防漏浆装置由5 cm×5 cm×1 cm橡塑海绵堵浆垫和定位套管组成。在10 cm长Φ20圆管(圆管直径可根据外露钢筋直径进行调整)上钻孔并焊接一个螺帽。安装时,先将橡塑海绵正中开孔套在钢筋上,套入定位套管并紧压橡塑海绵,拧紧螺帽,将套管定位于钢筋上,压紧橡塑海绵,阻止混凝土浆液外泄。

端头模板穿筋孔防漏浆装置如图8所示。

图8 端头模板穿筋孔防漏浆装置

腹板定位套管如图9所示。

图9 腹板定位套管

箱梁端头平整密实如图10所示。

图10 箱梁端头平整密实

2.4 中横隔梁防漏浆装置

箱梁中横隔梁钢筋在模板内为非连续状态,使用套管无法对橡塑海绵进行定位,本项目采用整体钢板固定橡塑海绵的方法进行堵浆。中横隔梁钢筋安装完毕后,正常安装端头模板,端头模板外,在外露钢筋上逐根套上橡塑海绵堵浆垫(堵浆垫尺寸为10 cm×10 cm,中心位置开孔),在堵浆垫外整体安装固定钢板,将堵浆垫固定在端头模板和钢板之间,防止浆液外泄。

3 应用实例及应用价值

本项目使用上述四种防漏浆措施,投入小、操作简便,箱梁端头漏浆现象得到有效控制,箱梁预制外观质量明显提高,得到了有关单位、部门和其他施工单位的肯定及好评,取得良好的社会效益和经济效益。

3.1 加工简单,使用方便,便于大面积推广使用

上述防漏浆装置制作十分简单,固定方式采用螺杆或嵌入形式,工人只需要简单交底后就可以进行操作。

3.2 减少泡沫胶使用量,节约施工成本

所有的防漏浆装置均可重复利用,有效减少泡沫胶使用量,常规施工中一块箱梁需要使用6瓶泡沫胶,现只需要2瓶即可,按每瓶泡沫胶25元计算,一块箱梁可节约成本100元。

3.3 避免泡沫胶打入模板内侧造成的端头混凝土孔洞现象

往期施工中采用泡沫胶进行模板封堵时,极易出现泡沫胶打入模板内侧的情况,箱梁顶板钢筋密集,泡沫胶打入模板内侧后不易被发现,也难以处理。采用上述防漏浆装置后,泡沫胶在橡塑海绵的阻隔下无法进行模板内侧,有效防止因泡沫胶引起的端头混凝土孔洞现象。

4 结语

使用箱梁预制防漏浆技术应用于箱梁预制工程时,防漏浆装置加工简单,使用方便,便于大面积推广,减少了泡沫胶使用量,节约了施工成本,有效地保护施工环境。