锅炉立柱的精确制造及检测工装设计

2021-02-18刘志全

刘志全

摘要:为解决现阶段锅炉钢结构立柱制造误差大,加工方法粗糙,效率低的问题。提出一种能高效加工制造及检测立柱的工装设计方案,其具有效率高,精度高,成本低的优点,可以弥补现阶段的不足,辅助生产。

关键词:锅炉立柱制造、检测;高效;工装

前言

柱是用来支承梁、桁架或者直接支承设备而将载荷传至基础或者楼面的一种构件。柱按构造可以分为实腹式和组合柱两种。前者多采用热轧型钢制造,后者则采用多根型钢组成。柱按照肢的连接形式可分为缀板式和缀条式两种。柱的截面有沿高度方向的变截面柱和不变截面柱[1]。

本文以槽钢组合柱为例,阐述一种用于精确、快速加工制造及检测立柱的工装。

1锅炉立柱的精确制造

1.1工装总体结构:

如图1所示。

1.2工作原理

以加工如图2所示立柱(柱脚图如图3所示)为例,描述本工装的工作原理。

1.2.1槽钢及贴板定位

如图4所示,激光划线器仪通过滑块在前侧划线平台的刻度尺上滑动,通过划线仪上指针读取尺寸c,槽钢用两侧的固定装置固定,立柱里侧用撑紧装置固定(如图5)。

然后把贴板放置在固定好的槽钢上,激光划线仪向0线方向移动(c-b)/2的距离,确定贴板的定位(如图6)。 定位完成后,将贴板和槽钢点焊固定。

1.2.2工件的翻转

如图7和图8所示。将工件两端的电液推杆底盘推入限位挡块中,通过底部滑块在底部滑槽中的滑动使之和工件靠近。然后用夹紧装置固定工件,使工件的中心与转盘中心同轴线。启动电液推杆,使其上移至少 ,转动圆盘翻转工件,将电液推杆下移,工件放回操作面。重复1.2.1的步骤,完成第二块贴板的定位及点焊。最后按照上下贴板交错分段焊接的方式将贴板和槽钢焊接牢固。

1.2.3立柱支座及底部筋板定位

如图9所示,将工件固定在操作台上,

从前部划线平台的刻度尺上量取距离e,在工件上沿着激光线划出该距离。利用侧面操作平台上刻度尺,划出尺寸n。同理,划出其他面上的尺寸a和尺寸(s-m)。

1.2.4立柱顶板和底板的定位

如图10所示,在刻度尺上量取1/2(h-g),底板右边缘距离立柱槽钢量取1/2(d-c)。将底板与立柱点焊固定。同理定位及焊接顶板。

2锅炉立柱的检测

2.1截面偏差检测

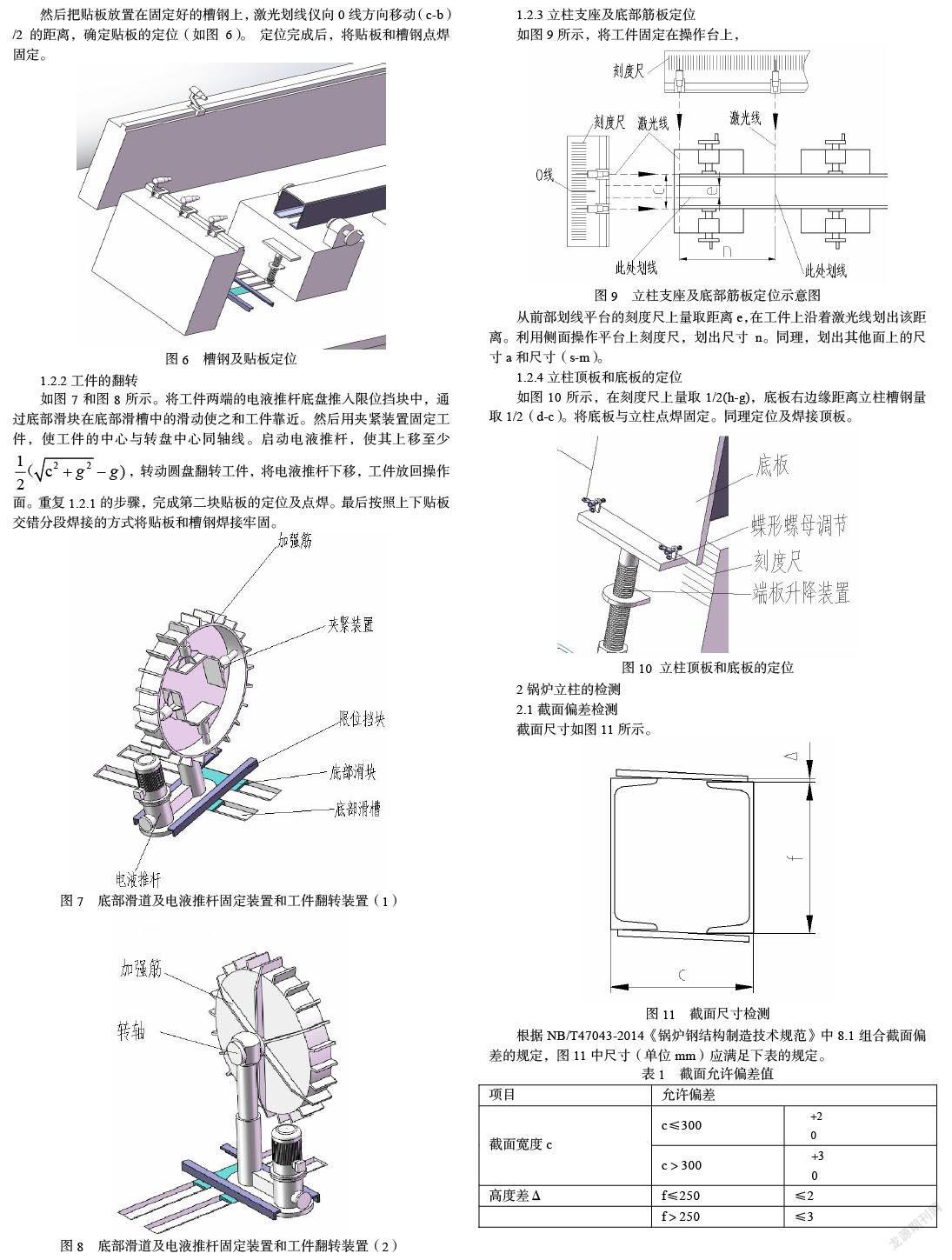

截面尺寸如图11所示。

根据NB/T47043-2014《锅炉钢结构制造技术规范》中8.1组合截面偏差的规定,图11中尺寸(单位mm)应满足下表的规定。

检测时利用前部划线平台上的激光划线仪测出c的值,与表1比较。然后将工件翻转90°,测出高度差Δ与表1中数据比较,符合即为合格。

2.2柱制造变形检测

柱弯曲矢高最大值应为k/1000(k为长度mm),且应小于或者等于10mm。检测时(如图12),用前部划线平台上的激光划线仪测出Δ,若Δ≤k/1000≤10则满足要求。

2.3柱长度偏差的检测

根据NB/T47043-2014《锅炉钢结构制造技术规范》中8.3构架长度偏差的规定,柱的长度k(单位mm)应满足下表2的規定。检测时,用侧面划线平台上的激光划线仪测出k值,满足表2即可。

2.4柱脚的尺寸偏差的检测

待柱脚焊接完成后,应保证底板的尺寸偏差为±10mm,柱脚加劲筋板的中心距离立柱中心的尺寸偏差为±5mm,加劲筋的长度和宽度尺寸偏差为±5mm。

2.5立柱其他尺寸偏差的检测

其他尺寸偏差的检测见NB/T47043-2014《锅炉钢结构制造技术规范》中8.9的规定。

3结论

此工装在前期划线以及后期的检测中,能起到很大的作用。增加了工作的效率的同时也提高了制造精度。

该工装也可以加工制造缀板及缀条式柱,制造及检测的原理与上述内容一致。此外,该工装也可以用来制造及检测各种梁类构件。

参考文献

[1]夏颂祺 丁伯民,等. 钢架 .北京:化学工业出版社,2004.