污水站泥浆处理工艺技术改造与应用

2021-02-17赵瑾睿

赵瑾睿

摘 要:泥浆回注工艺经改造后,实现了泥浆直接回注,减少了原有压滤环节,节约了生产运行时间及成本。在特殊情况下(如沉降罐、事故池清污等)可实现泥浆连续回注,缩短了施工时间。避免了原来汽车拉运泥饼时易出现泥饼掉落等环保问题,避免了车辆及泥浆回注等外委作业,极大减少了泥浆回注成本,其次,省去了车辆运输,泥饼搅拌等环节,极大的提高了生产效率。

关健词:泥浆;回注;效率

1 泥浆的产生

文三污水站有三座排污池,当排污或废液处理完成后,进行自然沉降,污水将提升到溢流池或滤后水池,污泥沉淀下来,用上料泵将污泥提升到压滤机中处理。另外泥浆泵处于排污池的外沿,污泥是通过池壁下部的Φ300mm的孔因液位差被压到泵进口的,污泥流动性差,在没有外力的推动下,很容易沉积下来,形成死泥,而泥浆泵只能抽取到上部的污水造成压滤效果差,造成压滤效果差,泥饼不成形,排污池内污泥沉积。

此外上料泵采用4PNL型立式泥浆泵,匹配电机额定功率45KW,额定扬程40米,额定流量200m3,是供给压滤机泥浆的设备,由于泥浆中含有泥、砂等固体悬浮颗粒,引起上料泵机械密封的密封端面磨损,造成泄露,需经常进行维修,不仅影响污泥处理系统的运行,而且也不符合设备管理及清洁生产的要求。在使用过程中,泥浆泵存在配件价格偏高,运行效率低,耗能高等问题,且维修时必须使用吊车配合施工,因此泥浆泵维修费用高,目前,类似产品的匹配电机额定功率远远低于该泵,并具有良好的使用性和节能降耗潜能。

2 泥浆处理工艺简介

文三污水站原有泥浆处理工艺是两台XAZG180/1250-U型厢式压滤机,对处理后的污水中残留杂质进行泥水压力过滤两相分离,对分离后的泥饼外运处理,由于压滤机在正常使用时液压系统压力均大于10MPa,液压密封件因挤压、磨损,液压站、液压活塞等处出现渗漏,且液压组件复杂,元件多,作用单一,泄压点多,液压系统压力维持时间缩短,仅能维持30分钟左右就需要压紧一次,降低了设备使用的可靠性,压滤机故障率较高。且液压缸达到设定压力后,停止液压泵工作,正常情况应维持液压缸内压力稳定,但实际应用发现液压缸压力下降迅速,无法满足上料要求,初步判断为多功能控制阀(具有电磁换向、调节压力及液压锁功能)液压锁功能失效及多功能阀换向阀芯磨损泄露,导致液压缸泄压。为此,文三污对泥浆回注工艺进行了改造,经改造安装泥浆回注泵、搅拌机、打泥泵等配套设施,实现了泥浆直接回注,但因文三污泥浆粘度大,组分复杂,泥饼厂泥饼存放时间长,硬度高,杂质多等问题,造成打泥泵、泥浆回注泵故障率高,往往一天就要多次清理叶轮、检阀,严重影响正常生产,为此,我站對现有泥浆处理工艺流程进行改造升级。

3 主要技术成果

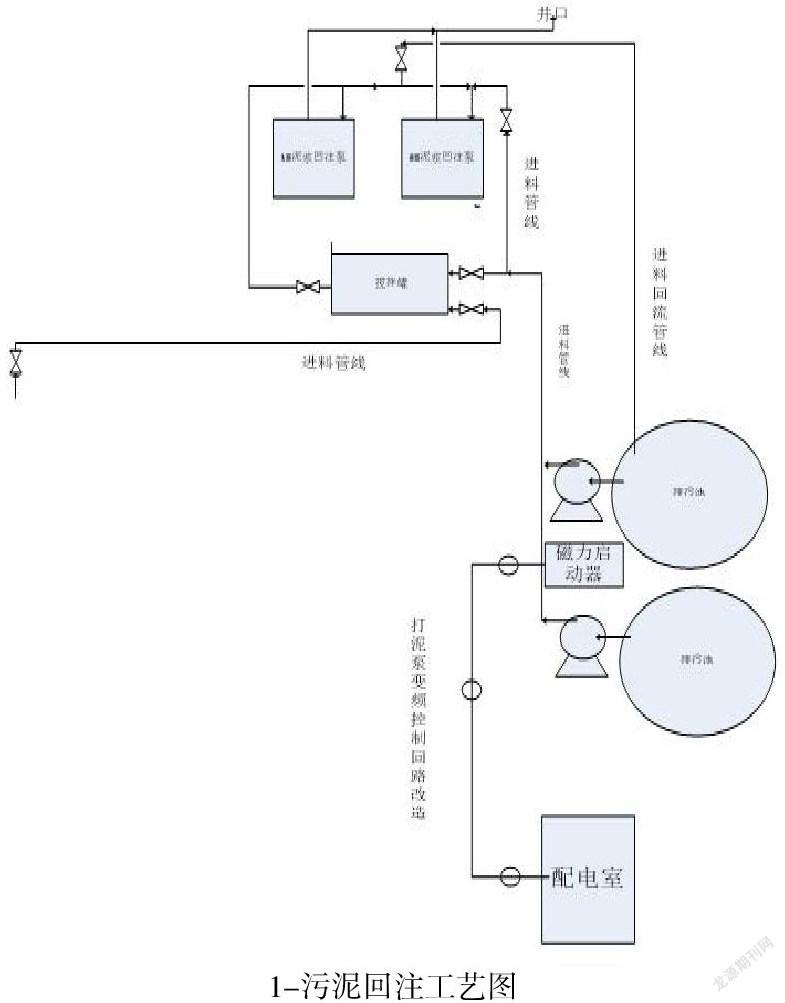

文三污一直以来就负责文东油田原油、天然气脱出水、钻井、作业废液、洗井回水、冷却水、排涝水的净化处理与外输任务,污水处理后的泥浆组分成分相对复杂,文三污对处理此类复杂组分泥浆有着丰富的经验,通过此次改造,解决了复杂组分泥浆回注问题。1、主要工作量:安装回注泵2台,搅拌机2台,过滤网1个、过滤器2台、打泥泵变频改造,相关工艺管线改造,泥浆回注工艺如图1。

创新点:

(1)实现了复杂组分泥浆处理及回注

(2)实现了排污池泥浆直接回注,省去了搅拌罐环节,避免了搅拌罐冒罐等生产隐患

(3)将现有打泥泵磁力启动器与压滤岗配电室原有上料泵变频器连接,达到给打泥泵降频的目的,并可与泥浆回注泵实时排量相匹配,即避免了泥浆回注泵打空的风险,同时也避免了频繁启停打泥泵造成对设备的损害,降低了劳动强度。

(4)设计安装完成泥浆过滤器、过滤网,实现了泥浆的二级过滤,延长了打泥泵、回注泵的检阀、维修周期。

4 现场应用效果分析

(一)现场应用情

经泥浆处理工艺改造后,现场运行良好,泥浆回注率达100%,此外,在满足正常生产的前提下,顺利处理完成泥饼场泥饼4000余方、清污泥浆处理等工作量,实际运行效果满足预期设计,现场设备如图2、图3

(二)指标及效益分析:改造后泥浆回注效率明显提高,回注泵检阀次数由每天两到三次减少到一到两周一次,打泥泵机械密封使用寿命周期由原来的15天增加至3-4个月更换一次,减少了用料成本。

5 结论与认识

文三污泥浆回注工艺其适用范围较广,通过工艺改造升级,避免了原有过多的中间环节,投入成本少,对于解决回注泥浆含杂质多等问题有推广意义。

参考文献:

[1]黄松芝,刘真凯,赖小雪.孤东油田含油污泥现状及处理技术[J].油气田环境保护,2001,12(2):25-27

[2]梁丽丽.超临界CO2萃取含油污泥技术研究[D].山东:中国石油大学,2011