PID控制在电弧加热装置的应用研发

2021-02-17张勇

摘 要:针对目前电弧加热装置的自动控制需求,采用工控机、PLC为核心,设计制作铸件端面电弧加热自动控制系统,实现加热工艺曲线的自动执行与重点数据的实时记录。

关键词:电弧加热 自动控制 PLC 组态 工艺曲线可追溯

第一章 电弧加热装置的应用:

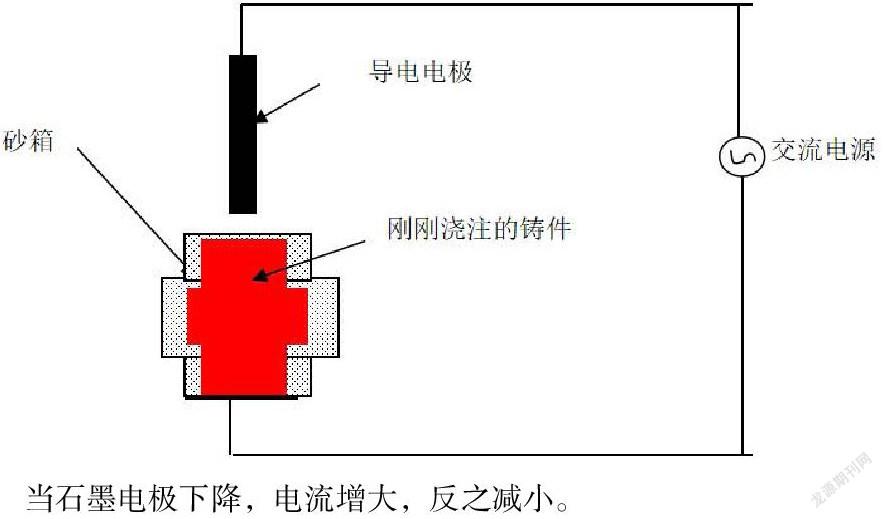

刚刚浇注完毕的铸件或铸件与外界冷空气直接接触,铸件就会因为迅速冷却而产生缩孔、端面不整齐等问题。为了防止浇注完毕的铸件过快的冷却,将装有钢液的冷型接电源负极,在一个石墨电极上加正电与冷型的液面形成电压差,产生一个回路。通过放电拉弧产生电流,电流的大小对应加热温度的高低,进而控制铸件的冷却温度。通过控制电极与冷型液面的距离来控制弧流大小,从而控制铸件温度的逐渐冷却,这就是电加热的工作原理。原理示意图如下:

当石墨电极下降,电流增大,反之减小。

第二章 电弧加热装置的自动控制设计要求

传统的铸件电弧加热装置硬件组成包括0.75KW的交流电机一台、与电机配套使用的减速器一台、两动一静滑轮组一套与电极架四个部分。其工作原理是由三相交流电机带动减速器,减速器通过钢丝绳连动滑轮组,电极固定于滑轮组的动滑轮上来实现电极动作的,其控制原理是由两台交流接触器控制交流电机的相序来实现电极的升、降运动。传统的控制方式是采用人工控制接触器通断驱动电极升降使电极与铸件的钢铁水液面产生电弧加热,因为电弧的不稳定性使加热电流控制非常困难,加热工艺难以保障,当实际生产需求几台电弧加热装置同时工作时,就会导致工艺的执行性更加难以保证,其控制精度、可靠性、灵活性等日渐无法满足越来越高的使用需求。针对上述问题需要准备制作一套铸件冒口电加热自动控制装置,使加热工艺参数稳定受控并具有自动记录功能,减少人为因素的影响,从而实现电弧加热过程的稳定性、一致性,解决铸件快速冷却造成的疏松、缩孔、探伤超标等缺陷,提高产品质量,为产品的工艺质量分析和改进提供准确的过程数据。

2.1自动控制装置的设计要求

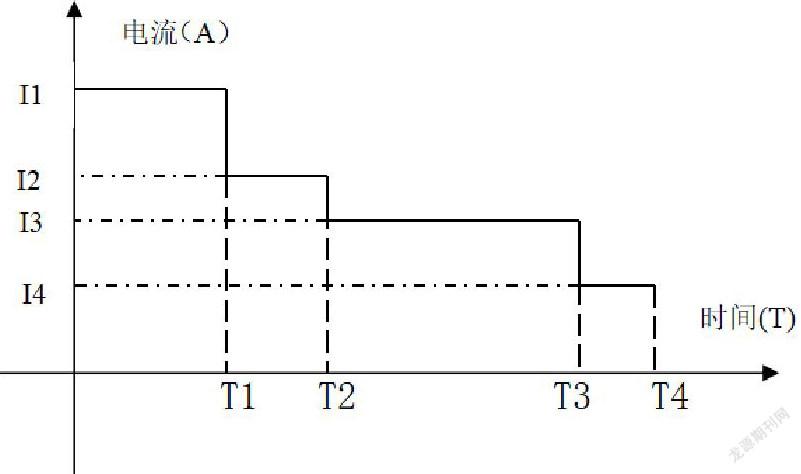

1)具备工艺曲线的输入与记录的功能,工艺曲线由电流变量和时间变量两个变量组成,因为不同直径和材质的铸件电流的大小与保持的时间都是不同的,需要根据生產需要随时进行变更。拿最简单的铸钢类铸件为例:要求电流约4000A(I1)保持4小时(T1),电流2500(I2)保持2小时(T2),电流2000(I3)保持6小时(T2),电流1500(I4)保持1小时(T4)。工艺曲线如下所示:

2)重点数据的时时采集与记录,主要是指实际弧流曲线与工艺曲线的时时记录,铸件产品编号定时记录。

第三章 铸件端面电弧加热自动控制装置的研制过程。

3.1 方案的选择

经过资料的查阅,预选方案如下:1、使用智能仪表为核心进行自动控制。2、以PLC与计算机为核心进行自动控制。

第一条方结:使用智能仪表为核心进行自动控制,结构简单,难点在于智能仪表的选择——输出信号双极性,且具备记忆功能。通过查找资料对川仪等仪表厂家咨询,最终未能找到合适仪表,此项方案被迫放弃。

第二条方案:以PLC与计算机为核心进行自动控制较第一条稍显复杂,难点有三 1、自动控制程序的编制;2、PLC与计算机的通讯;3、人机界面的制作。综合考虑,第二项方案功能齐全,数据可实现数字、曲线双形式显示与记录,且操作简单直观。最终选用此方案。

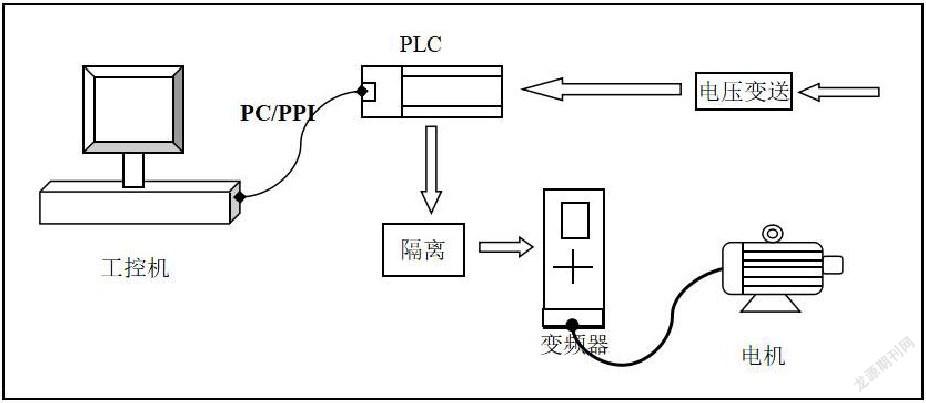

3.2 自动控制装置的选型

此自动控制装置主要硬件选用1、上位机(研华工控机),2、下位机(西门子200型PLC系统),3、变频器,4、隔离端子,5、电流变送器,6、PC/PPI通讯电缆等。以上硬件部分全部集成于控制操作台上,电机电缆通过操作台底部与变频器输出端连接。

主要应用软件:1、组态软件Windows Control Center 6.0,用于人机界面的编辑,实现上位机与下位机之间的通讯与数据的时时采集、记录;2、编程软件V4.0 STEP 7 MicroWIN,用于西门子200型PLC自动控制程序的编制,是自动控制装置的核心部分;3、由于Windows Control Center 6.0不支持与西门子200型PLC的直接通讯,为了不再增加其它硬件加大费用,使用OPC sever软件实现组态软件Windows Control Center 6.0与西门子S7-200系列PLC之间的通讯。

3.3 自动控制装置结构与工作原理

1)自动控制装置结构组成如上图所示:

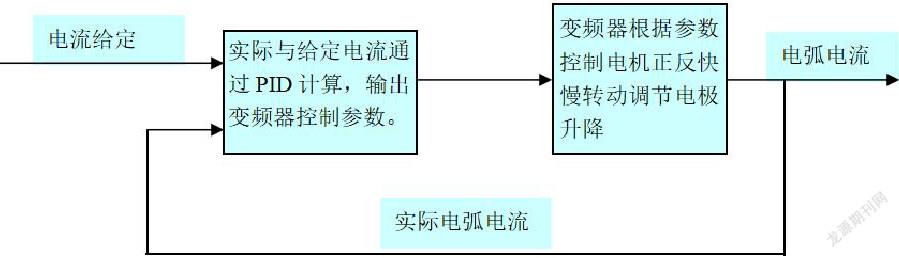

2)原理框图:

如图所示:有两路模拟信号输入PLC,其中包括:1、电流的给定信号即工艺曲线,此信号由操作人员通过上位工控机经PC/PPI通讯电缆向PLC内部进行输入,提前进行工艺曲线的设定;2、该系统工作时由电流互感器采集电弧电流,电流信号通过电压变送器转换输出一个0至5V的电压模拟信号送入PLC。这两路信号通过双PID回路与设定曲线进行计算,得到变频器的控制参数,此参数由PLC通过隔离开关后输入变频器中,变频器根据给定值控制电机的转动方向和速度,从而实现加热电流跟随工艺设定的自动调节。

3.4程序的编写

程序包括上位机组态程序与下位机PLC控制程序。

1)上位机——人机界面程序使用软件Windows Control Center 6.0编写,操作者通过人机界面向设备输入工艺曲线、铸件号等产品信息,完成对重点数据的时时采集与记录,并可以观察设备的运行情况。

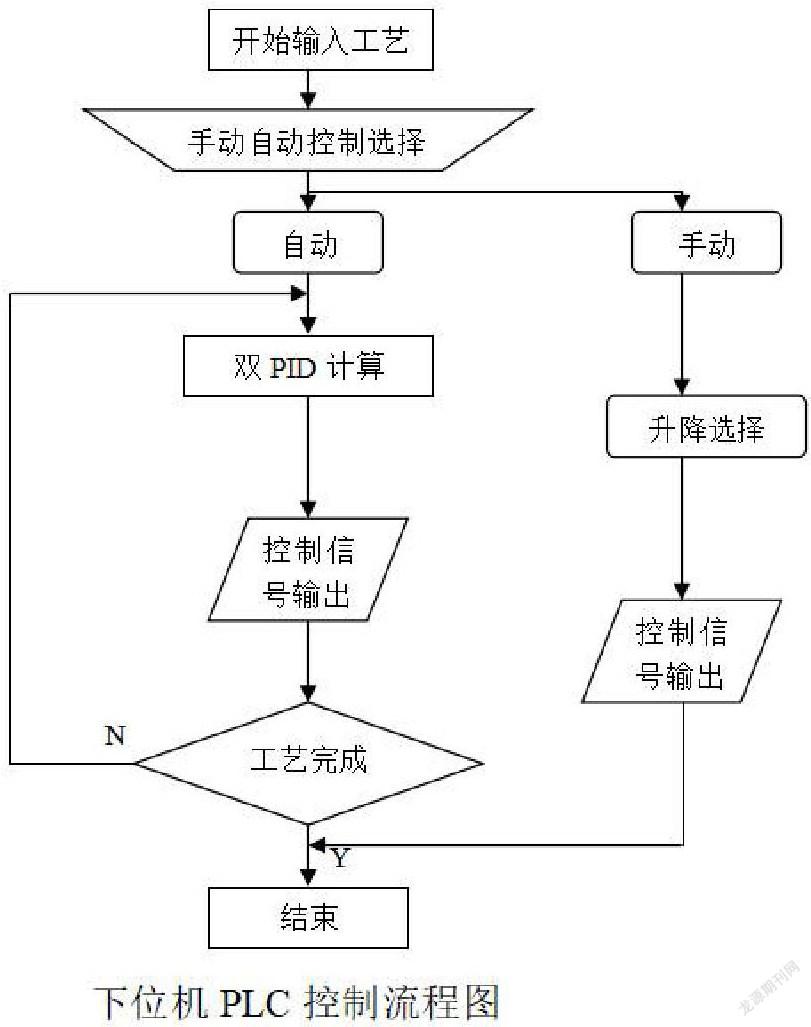

2)下位机——PLC控制程序使用软件V4.0 STEP 7 MicroWIN编写,包括手动控制、自动控制两个部分,其中手动部分主要应用于加热前期或发生异常情况急需处理时,通过升降按钮以恒定速度升降电极。自动控制部分用于实现工艺曲线的自动执行,将外部采集的电流模拟信号与现阶段执行的工艺信号进行双PID计算后输出双极性的模拟信号控制电极升降,形成闭环控制,以达到外部电流执行设定的工艺曲线。工艺曲线完成后,自动断电结束。流程图如下:

难点:自动控制系统采用PID算法,但实际试验过程中,调用系统PID计算,虽然可以实现双极性信号的输出,但是得出的双极性信号正负值不对称,其计算输出值不属于线性输出无法应用于本控制系统,对于此种情况,我们采用双PID进行并联选择调用,分别控制其上升、下降运动,且对下扎速度进行限定,避免造成短路跳闸的故障,最终实现了系统稳定的自动控制。

后记:

该装置采用工控机、PLC、变频器实现对加热电极升降的手动、自动控制,反应速度快,加热电流控制精度高,弧流误差<10A,可控制多台电加热设备同时进行铸件的加热缓冷处理,并对加热过程数据自动记录,可靠性高,且大大减少了人工操作提高了工作效率。

该装置可按照工艺设定的电流、时间可以自动进行调节,工艺结束后自动抬起电极,切断电源,且实现了加热工艺的再现和过程数据的历史记录查询功能,可以后续对原始数据进行追溯。

该装置系统运行稳定可靠,为解决铸件的疏松等探伤超标缺陷提供了可靠的设备保障。可广泛应用于大型铸钢和铸铁工件的浇注后二次加热缓冷处理中,效果良好。

作者简介:

张勇(1984年10月),男性,汉族,籍贯:河北省邢台县,电气工程及其自动化工程师,大学学历,主要从事企业设备管理工作。