慢走丝无支撑面加工异形凸模工艺方法

2021-02-15林静财王周燕杨金健

蒲 林,林静财,王周燕,杨金健,丁 杨

(成都宏明双新科技股份有限公司,四川 成都 610091)

0 引言

慢走丝线切割(LS-WEDM)是电火花线切割的一种方式,是利用连续移动的细金属丝(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属、切割成形,主要用于加工各种形状复杂和精密细小的工件。

模具制造中,由于慢走丝线切割机是采取线电极连续供丝的方式,即线电极在运动过程中完成加工,即使线电极发生损耗,也能连续地予以补充,故能提高工件加工精度。慢走丝线切割机所加工的工件表面粗糙度通常可达到Ra0.8 μm及以下,且慢走丝线切割加工的圆度误差、直线误差和尺寸误差都比快走丝线切割加工好,所以在加工高精度工件时,慢走丝线切割机得到了广泛应用。

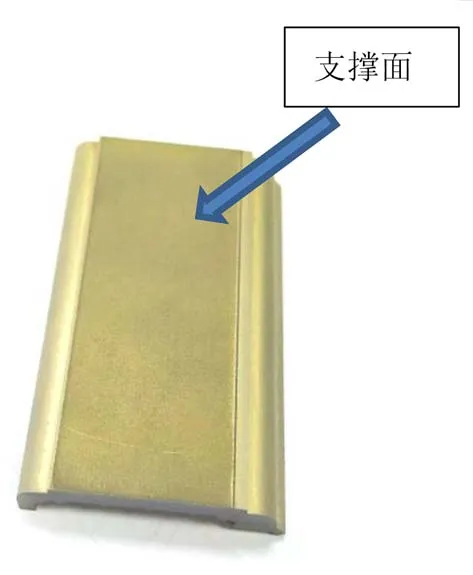

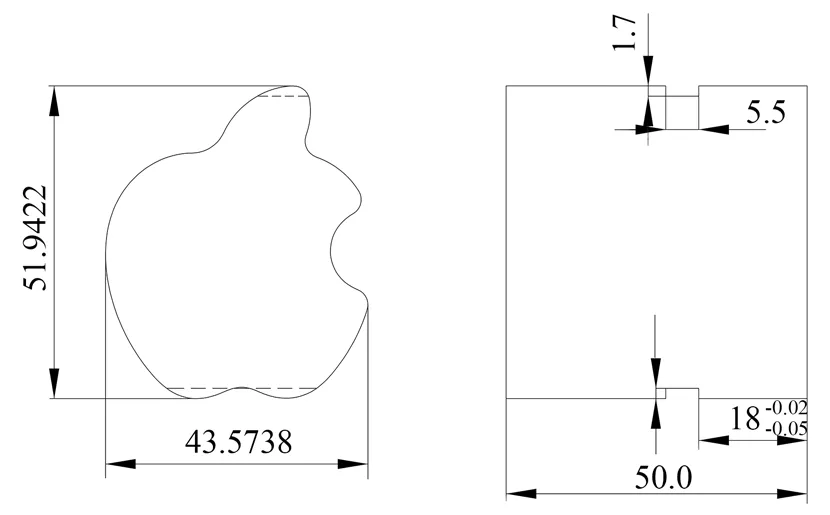

慢走丝线切割机床在切割高精度工件时,会留一个支撑面以防止工件掉落时将其灼伤,如图1所示。异形凸模常规制造方法是慢走丝线切割机床切割外形达到要求后,使用磨床接顺支撑面。但制造过程中偶尔会遇到磨床无法找正基准并接顺支撑面的凸模,使用常规加工工艺会使后工序无法进行加工,甚至造成加工的工件报废。现从实际案例阐述慢走丝无支撑面加工异形凸模的工艺方法,如图2所示。

图1 慢走丝切割支撑面

图2 凸 模

1 制造工艺分析

1.1 制造材料分析

凸模使用的材料是S290高速钢,S290高速钢具有极佳的耐磨性、较强的耐蚀性及韧性、优异的抗压强度及优秀的红硬性。热处理硬度可达到66~70 HRC,主要应用于耐磨性要求高、重负荷、大批量生产的高速冲模。

1.2 制造难点分析

结合使用情况对制造过程进行分析,制造过程难点如下。

(1)材料硬度高。该材料硬度达到66~70 HRC,因常规高速钢铣刀材料硬度和该凸模硬度相似,对机床也有较高的要求,所以铣床无法加工,只能使用电蚀和磨削加工。

(2)外形尺寸精度高。工件尺寸公差为-0.002~0 mm。

(3)去除慢走丝切割工艺支撑面困难。该凸模外形全部由不同的圆弧连接构成,按照常规工艺慢走丝线切割机床切割后,磨床无法找正基准,去除支撑面困难。

(4)该工件为冲裁凸模,对刀口锋利程度有要求,刀口不能出现塌角、灼伤等情况。

1.3 制造过程工艺总结

在制造凸模的过程中,不能使用铣削工艺(包括数控铣床、加工中心、数控车床、钻床等),只能采用电蚀加工(如快走丝线切割、慢走丝线切割、电火花、电穿孔等)、磨削加工(如平面磨床、成型磨床等)等制造工艺,凸模的加工设备可选择范围小,制作精度要求较高。

2 凸模制造过程

2.1 毛坯确认

凸模最大外形尺寸为51.942 2 mm×43.573 8 mm×50 mm,因后工序慢走丝切削需预留夹持部分,确认最终毛坯尺寸为70 mm×60 mm×50 mm。

2.2 制造过程

(1)使用快走丝线切割机床(HS-WEDM)按图3所示切割成一块70 mm×60 mm×50 mm的淬火方材,方材六面留磨削余量。

(2)使用平面磨床磨削毛坯方材,六面磨削留精磨余量,需注意六面须保证垂直度以便后工序加工找正基准。

(3)使用电火花穿孔机(spark-erosion drilling machine)按图3加工穿丝孔,以便后工序在慢走丝线切割机床上穿丝加工。

图3 电火花加工穿丝孔

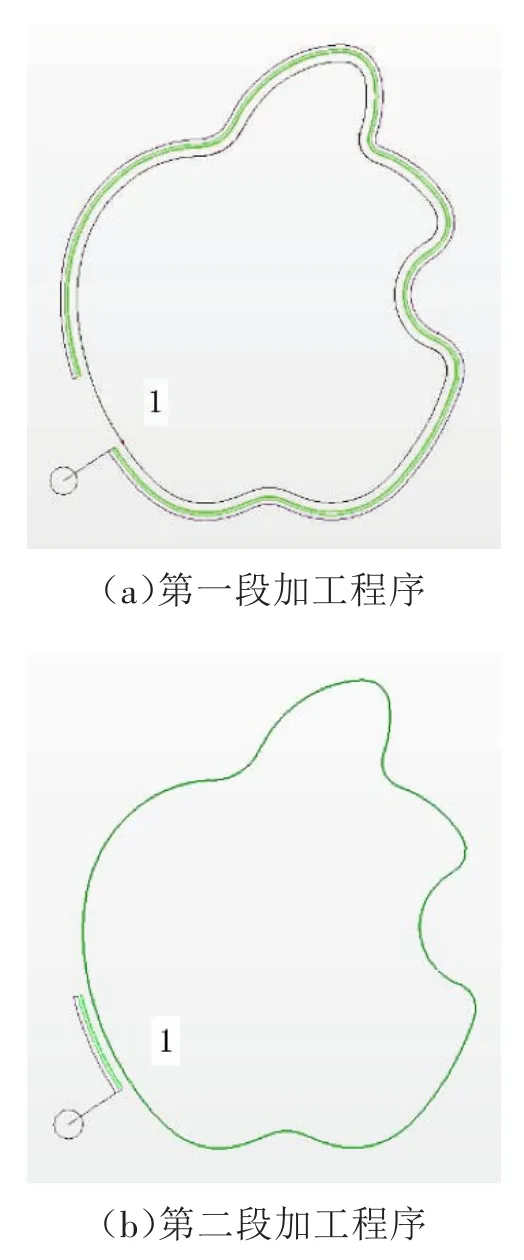

(4)以φ2.0 mm穿丝孔为0点基准,使用慢走丝线切割机床加工凸模。因慢走丝线切割机床加工凸模后磨床无法找正基准,现将慢走丝加工程序分为两段进行加工,如图4所示。第一段程序为加工凸模外形至要求尺寸,留支撑面;待第一段程序加工完成后,使用铜条或铜纸镶紧并使用胶水粘接,如图5所示,胶水晾干后应用第二段程序加工,加工结果如图6所示。加工时应注意第一段程序留支撑面的长度要能支撑工件,第二段程序加工前必须保证铜条或铜纸镶紧,胶水干透。

图4 慢走丝切割路径

图5 铜条粘接

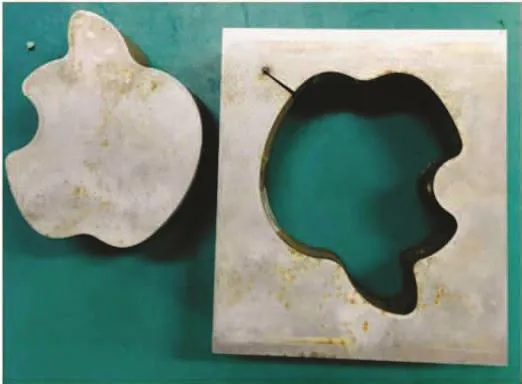

图6 加工的成品

(5)使用快走丝线切割机床切割挂台留磨削余量。

(6)使用成型磨床精磨凸模刃口面并磨凸模挂台到要求尺寸,保证刃口处光滑锋利。

3 制造结果

工件加工完成后,经检验,工件符合尺寸及使用要求。慢走丝线切割机床的两段加工面结合处无灼伤或接痕。

4 结束语

通过慢走丝无支撑面加工异形凸模的工艺方法加工符合尺寸及使用要求的工件,证明此制造工艺可行、有效。此方法解决了慢走丝线切割机床在加工异形凸模时磨床无法找正基准并接顺支撑面的问题,为类似凸模的制造提供了新的思路和方法,为更多类似工件的加工起到了借鉴作用。但采用铜条或铜纸镶紧并使用胶水粘接的方法比较耗时,还需继续改进。