空调面板透光显示区域注射模设计

2021-02-15周艳文邹功成黄如周

周艳文,邹功成,高 超,黄如周,谢 亮

(珠海格力电器股份有限公司,广东 珠海 519070)

0 引言

空调内机面板是整机的主要外观面,一般都有显示区域。显示区域一般分为2种:①有局部显示减薄区域不需喷涂、使用HIPS材料成型的高光款面板;②有显示区域但没有局部减薄区域需要喷涂、使用透明ABS或PC材料成型的喷涂款面板。为保证空调面板的外观质量,面板主体壁厚为2.4~3.0 mm,而显示区域局部壁厚也是2种:不喷涂的面板壁厚1.30+0.25mm;喷涂的面板壁厚(2.4~3.0)-0.1+0.1mm,与主体壁厚保持一致。免喷涂款面板局部显示减薄区域注射成型时容易产生鼓包或下塌,长度水平方向两边鼓包或下塌较显著。高光款面板有局部显示减薄区域采用倒装模具成型,浇注系统采用针阀时序热流道,有局部显示减薄区域附近必须设有3个针阀热喷嘴进料,避免因快速注射成型导致局部显示减薄区排气困难而造成空调面板显示区域的质量问题。

1 空调面板透光显示减薄区域

目前3D打印的模具零件在随形冷却方面有着良好的效果。现有模具结构通常在排气困难区域增加排气钢镶件进行排气。排气钢具有良好的排气性能,但排气钢存在硬度低、冷却性能差、成本高、微孔易堵塞等缺点。

现采用3D打印技术开发了仿生钢,仿生钢加工制造的模具零件融合了随形冷却和排气钢的优势,还规避了3D打印零件和排气钢的缺点。

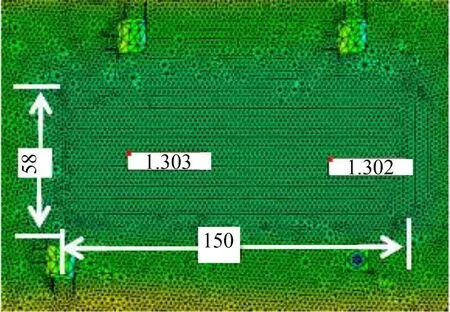

以某高光款空调面板为例,如图1所示,面板的外形尺寸为961.9 mm×266.2 mm×79.6 mm,主体壁厚为2.4 mm,面板透光显示区域的过度减薄区域,最薄区域的尺寸为150 mm×58 mm,最薄壁厚为1.3 mm。

图1 空调面板网络厚度诊断

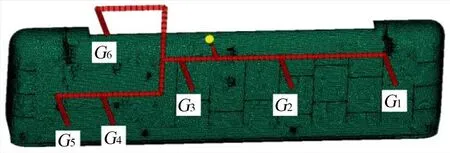

面板体积:883 cm3,投影面积:2 527 cm2。高光免喷涂款面板材料采用HIPS,引进高光蒸气机辅助设备,可消除面板外观上的熔接痕,采用针阀热流道倒装模具,浇口设置在面板内壁上,6点时序控制进料,如图2所示,G1、G2、G3热喷嘴为第一组,同时进料;G4、G5、G6热喷嘴为第二组,延时1.2 s进料。

图2 空调面板针阀热流道

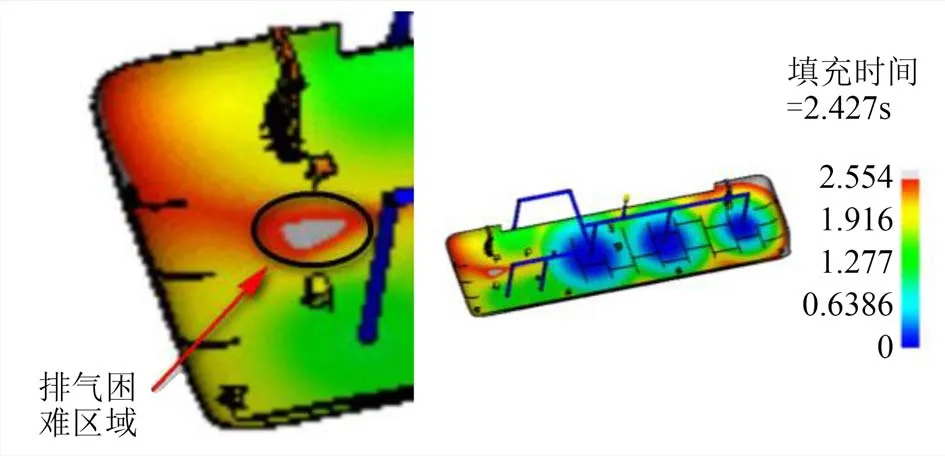

在显示减薄区域附近设置3个进料口,分别是G4、G5、G6热喷嘴,同时开启进料,确保模具型腔快速完成填充,但在减薄区域排气困难,如图3所示。

图3 空调面板减薄区域排气困难区域

1.1 空调面板现有模具增加排气片结构

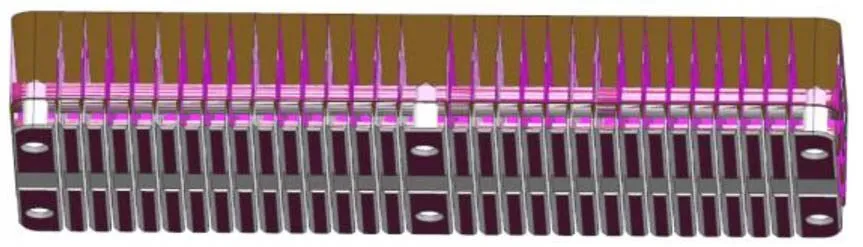

为解决面板减薄区域表面鼓包不平、排气困难等问题,模具在成型面板减薄区设置多个排气片,在每个排气片的侧面和底部开设排气槽,所有排气片用销钉串联,所有排气槽开设在同一条线上利用气道排气,解决排气问题。模具中排气片采用阵列排布,用φ4~φ6 mm的销钉串联定位和4~6个M4螺钉固定,排气片组件两端和中间区域的排气片宽8 mm并设有M4螺钉孔。所有排气片组合装配在一起形成排气片组件,排气片组件底部中间设计宽8~10 mm、深0.5 mm的排气连接槽,如图4所示。

图4 排气片组件

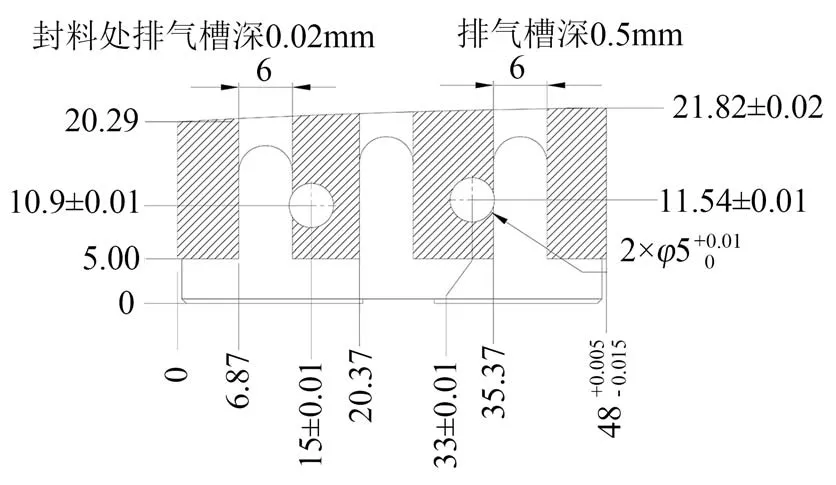

排气片宽4 mm,其排气槽宽4~6 mm,深0.5 mm,间隙10~20 mm,排气片封料处的排气槽深0.02~0.05 mm,在排气片的底部设计高5 mm的排气连接槽,如图5所示。

图5 排气镶件

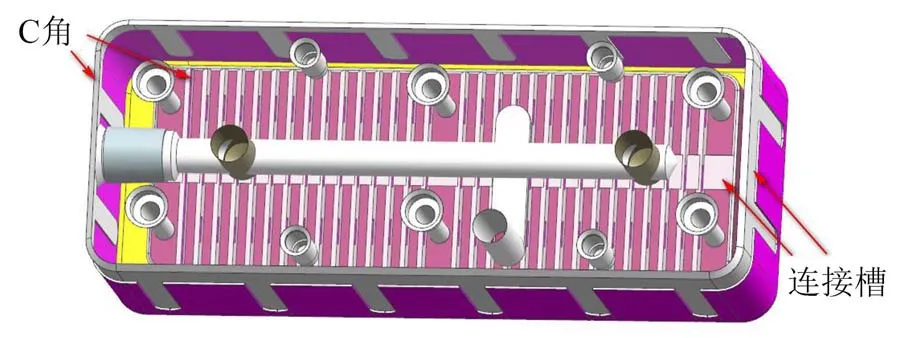

每个面的排气槽都必须设计连接槽,再通过排气孔连接到模具外,不能用零件的C角作为排气槽,如图6所示。

图6 排气槽

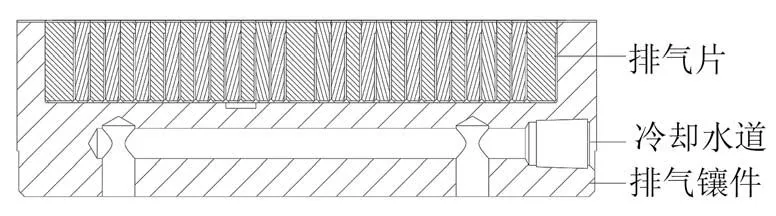

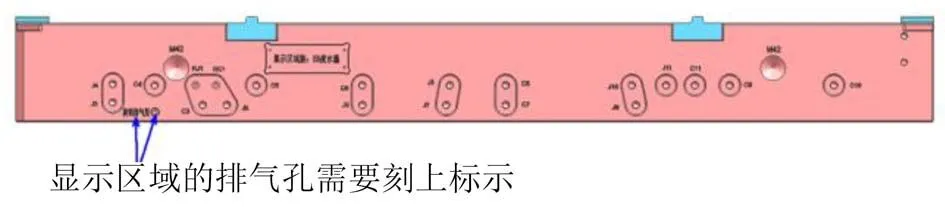

在排气片的外周设计排气镶件,排气片部件装配紧固在排气镶件内,排气片和排气镶件组合构成排气组件,如图7所示。在排气镶件内设计冷却水道,此水道需单独供水以保持模具恒温,加快熔料的流速,减少熔接痕和排气困难现象。为使现场工作人员快速清楚排气孔的位置和作用,应在排气孔附近刻上“清理排气用”的标示,如图8所示。

图7 排气组件

图8 排气标示

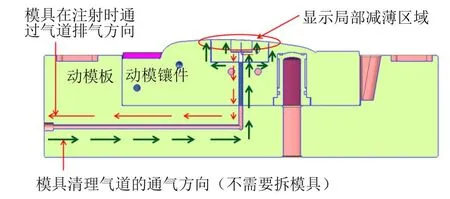

根据需求将排气槽优化成易清洁结构,在生产过程中遇到排气不良时能快速清理排气槽,还可在不拆模具的情况下清理,可有效保证生产和提高模具的生产效率,如图9所示。

图9 排气槽气体流动

1.2 空调面板3D打印模具结构

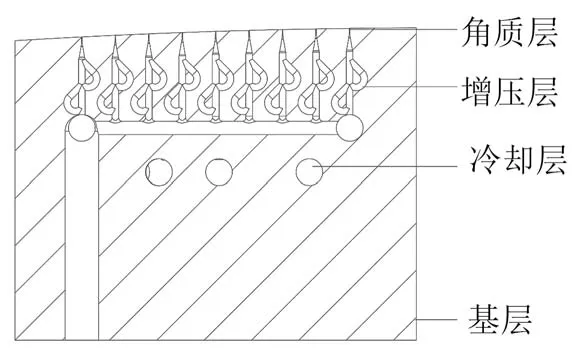

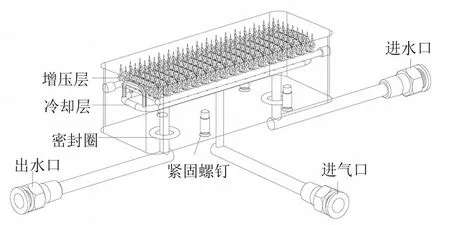

新型3D打印方案采用3D打印技术制造多层仿生钢,主要由基层、冷却层、增压层、角质层组成,如图10所示。基层采用普通的738H模具钢,也可使用P20、45钢等。

图10 仿生钢截面

仿生钢上设有紧固螺钉、进出水孔、进气孔。冷却层通过3D打印熔覆在基层上,冷却层的主要作用是使模具内部的热能通过蒸汽、水或油等介质进行交换,冷却或加热整个透气装置,进出水孔连接基层的随形水道增加冷却或加热的范围,充分冷却或加热透气装置,提高冷却或加热效率,实现透气装置的温度调节,冷却层进气孔连接基层的进气孔起到过渡作用。

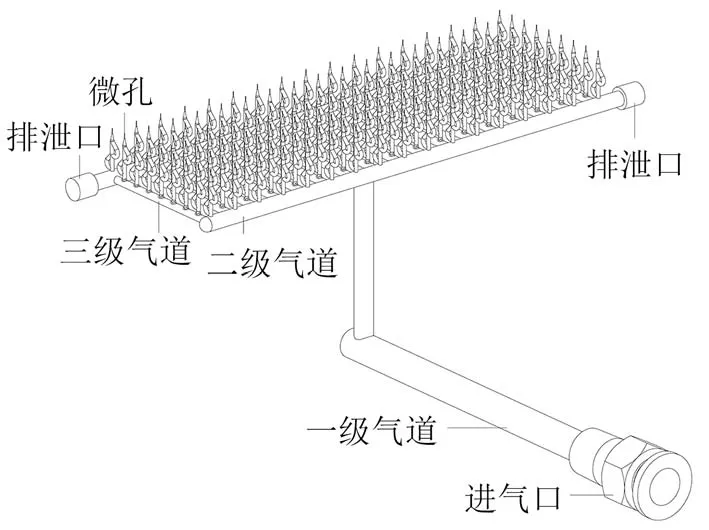

增压层可以将产生的微粒异物排出,避免透气装置堵塞,另外,增压层上面连通角质层,下面连接基层和冷却层,达到透气效果。增压层由多组气道组成,一级气道的作用是连通基层和冷却层通入的气体,也是增压层的进气孔;二级气道串联所有的三级气道,使所有三级气道同时通气;三级气道将微孔中存有的微粒传送到异物排泄孔,防止气孔堵塞。一级气道的直径大于二级气道,二级气道由2条气道组成,每条二级气道只有1个异物排泄口,其2条气道之间的异物排泄口成斜对角布置,确保气体从一级气道进入二级气道时2条气道中的异物同时排出。2条二级气道连接三级气道的首尾,二级气道横向分布,三级气道纵向分布,二级气道和三级气道之间成垂直分布,二级气道的直径大于三级气道,三级气道由多条气道组成,如图11所示。

图11 气道系统

角质层的厚度为2~3 mm,角质层上有尺寸渐变的微孔,微孔直径根据成型塑件材质决定,注射成型材料的溢料值不同,微孔直径也不同,一般为0.03~0.05 mm。角质层上表面接触成型塑件,注射时气体首先通过角质层,实现气体交换效果。

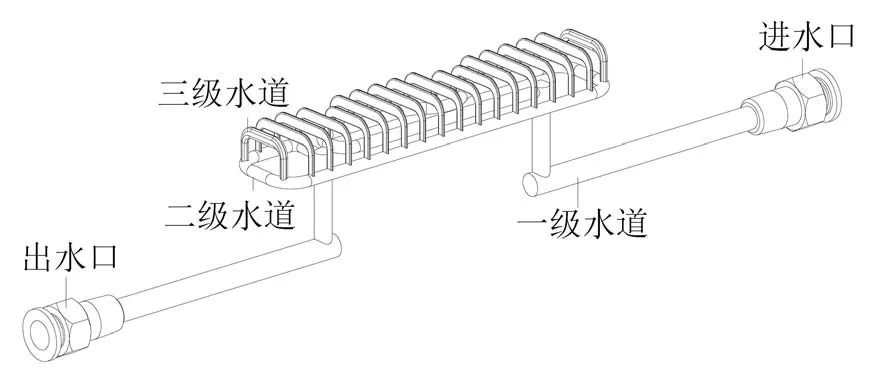

冷却系统由进出水口和3个级别的水道组成,如图12所示。一级水道直接连接进出水口,一级水道直径大,采用现有的深孔加工方式;二级水道为曲面随形水道,直径比一级水道直径小,采用3D打印增材制造;三级水道为毛细水道,均匀分布在二级水道上,直径比二级水道更小,也采用3D打印增材制造。三级水道更加贴近模具分型面,使模具充分冷却,改善冷却效果,解决面板局部显示减薄区域表面鼓包或下塌不平等质量问题。

图12 冷却系统

仿生钢结构和模板之间采用螺钉固定,间隙配合。为防止漏水,仿生钢结构水道和模板之间需要采用密封圈密封,但气道之间不需要采用密封圈。在模板中设计气道和水道与仿生钢结构中的气道及水道相连通,保证连通后气道及水道顺畅。三级水道和三级气道均匀间隔分布,一排三级水道相隔另一排三级气道,如图13所示。

图13 仿生钢结构

2 基于Moldflow仿真分析

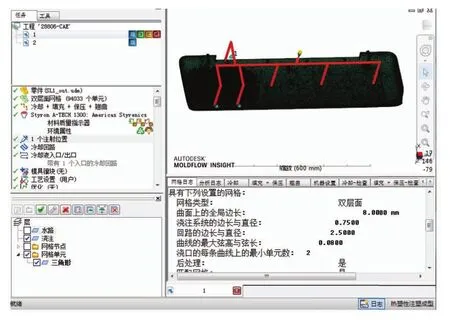

首先对面板进行网格划分及参数设置,采用双层面网格类型,网络单元采用三角形。曲面上的全局边长为8 mm,该面板双层面网络共有94 033个,如图14所示。

图14 网格参数

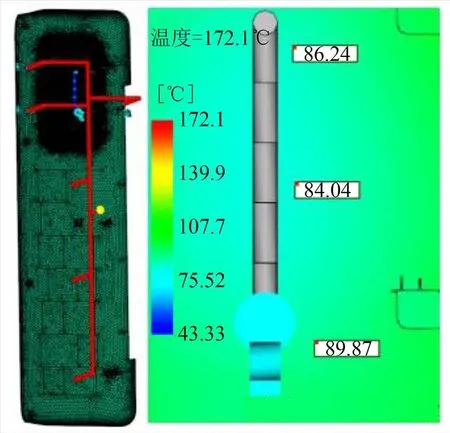

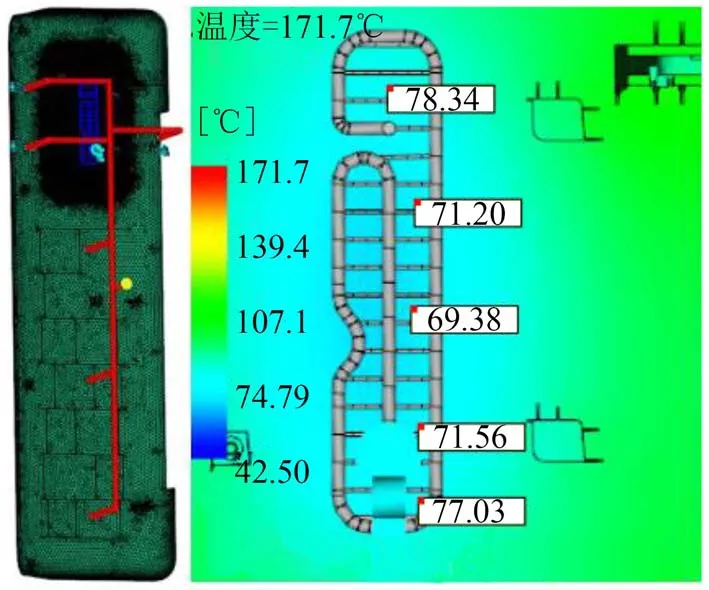

现有排气片结构的冷却分析如图15所示,面板减薄区域的表面温度最高温度为89.87℃,最低温度为84.04℃。减薄区域的冷却水为单独连接供水,方便调节模具温度及成型塑件温度。多层仿生钢结构冷却分析如图16所示,面板减薄区域表面温度最高温度为78.34℃,最低温度为69.38℃。经过对比分析,多层仿生结构面板减薄区域表面最高温度比现有排气片结构面板低11.53℃,前者最低温度比后者低14.66℃,故仿生结构面板冷却时间更短,成型效率更高。

图15 现有排气片结构面板温度分析

图16 多层仿生钢结构面板温度分析

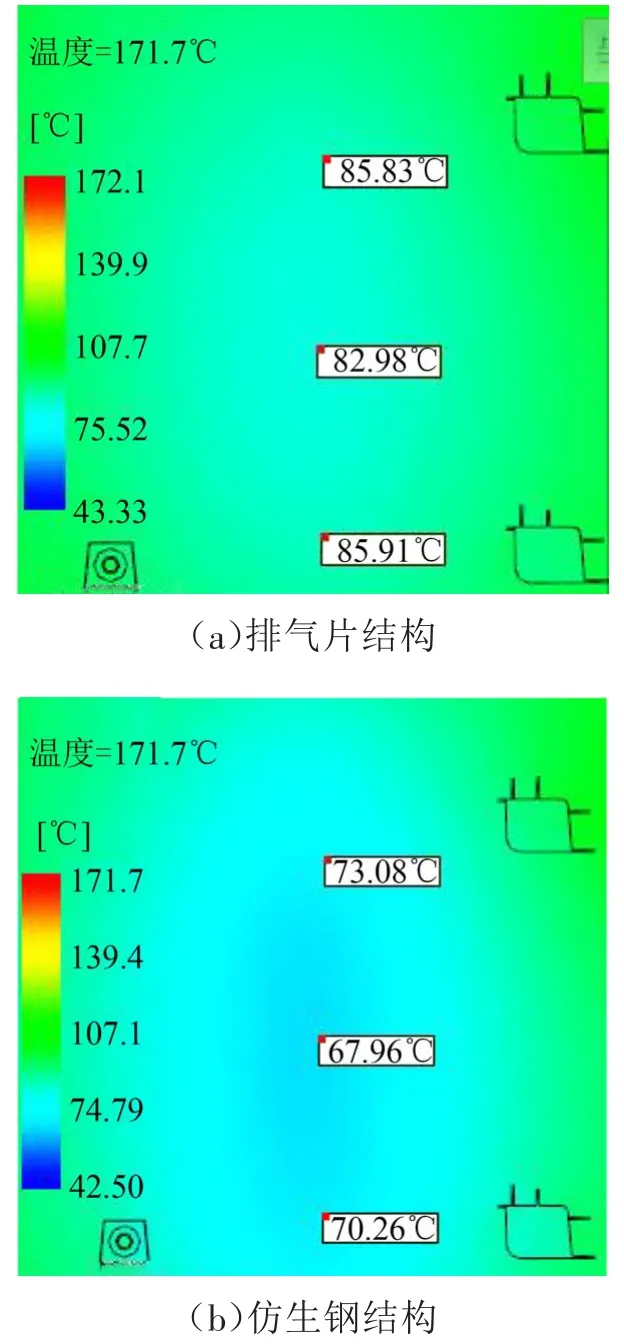

仿真分析模具温度如图17所示,排气片结构冷却的最高模具温度为85.83℃,最低温度为82.98℃。根据分析得出多层仿生结构减薄区域的最高模具温度为73.08℃,降低12.75℃;最低温度为67.96℃,降低15.02℃。

图17 模具温度对比

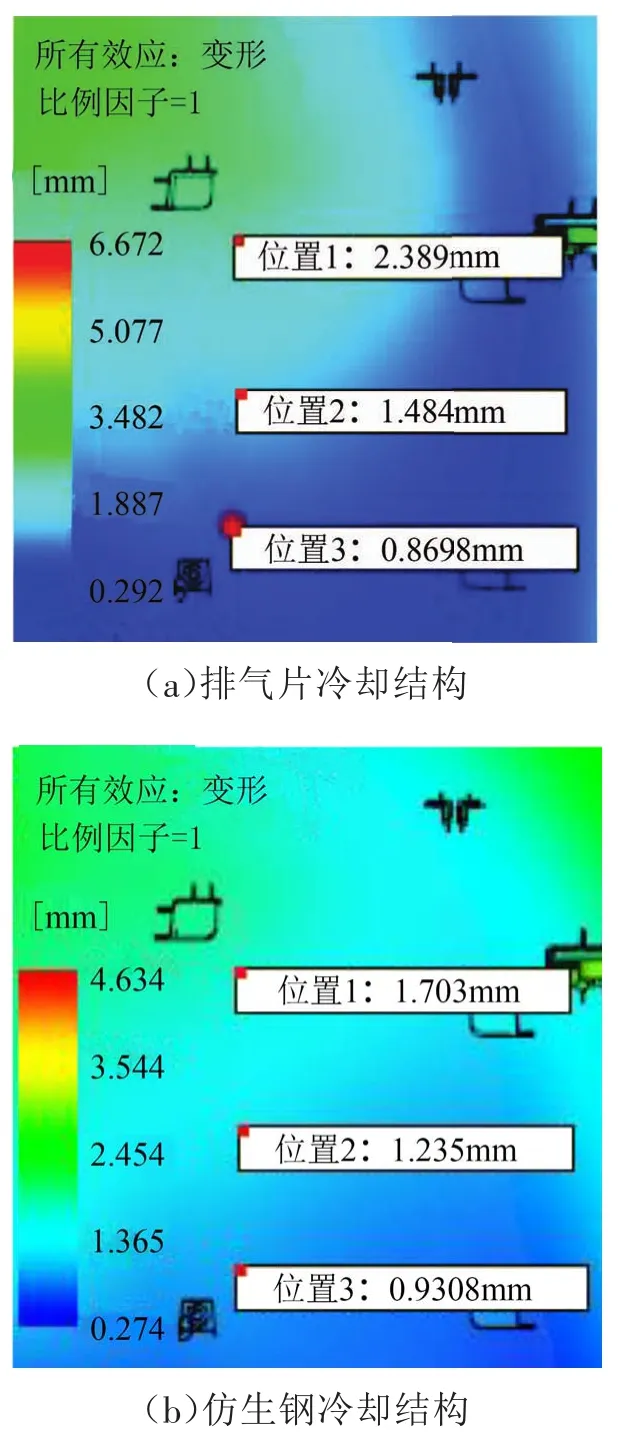

空调面板一般为长方形、曲面平板类塑件,重点分析面板透光显示减薄区域的翘曲变形,变形仿真分析结果如图18所示,排气片冷却结构显示减薄区域总体翘曲变形量最大值为2.389 mm,最小值为0.869 8 mm;多层仿生钢冷却结构显示减薄区域总体翘曲变形量最大值为1.703 mm,最小值为0.930 8 mm;翘曲变形主要发生在显示减薄区域的边缘。经过对比分析,排气片冷却结构面板显示减薄区域翘曲变形量极差为1.519 2 mm,多层仿生钢冷却结构面板显示减薄区域翘曲变形量极差为0.772 2 mm,减少了0.747 mm。

图18 变形对比

综上所述,面板减薄区域表面鼓包不平改善明显,多层仿生结构面板表面变形量相对较小,面板尺寸改善明显。空调面板实物如图19所示,外观质量得到显著提升,通过试模和生产进一步验证面板外观效果满足公司质量管理要求及客户需求。

图19 空调面板实物

3 结束语

综上所述,无论是在现有模具结构的基础上增加排气槽,还是采用3D打印技术制造的仿生钢,都可以解决大部分模具中气体排放异常导致的缺陷问题。但相对于增加排气片排气方式,利用仿生钢特有的物理属性和独有的结构功能在解决缺陷问题时,也解决了局部显示减薄区域排气组件钳工现场组装复杂、不便于安装与维修的问题。由多个模具零件转化为单一模具零件,不仅提高模具组装效率,还便于运输和生产,更提高了成型塑件外观质量。通过实践证明:新型3D打印方案可以满足不同模具的生产需求,并在不同的模具品类上具有应用和推广价值。