玩具面壳注射模设计

2021-02-15胡清根李旭东陈弛文

胡清根,李旭东,陈弛文

(江西农业工程职业学院,江西 樟树 331200)

1 塑件注射工艺及结构分析

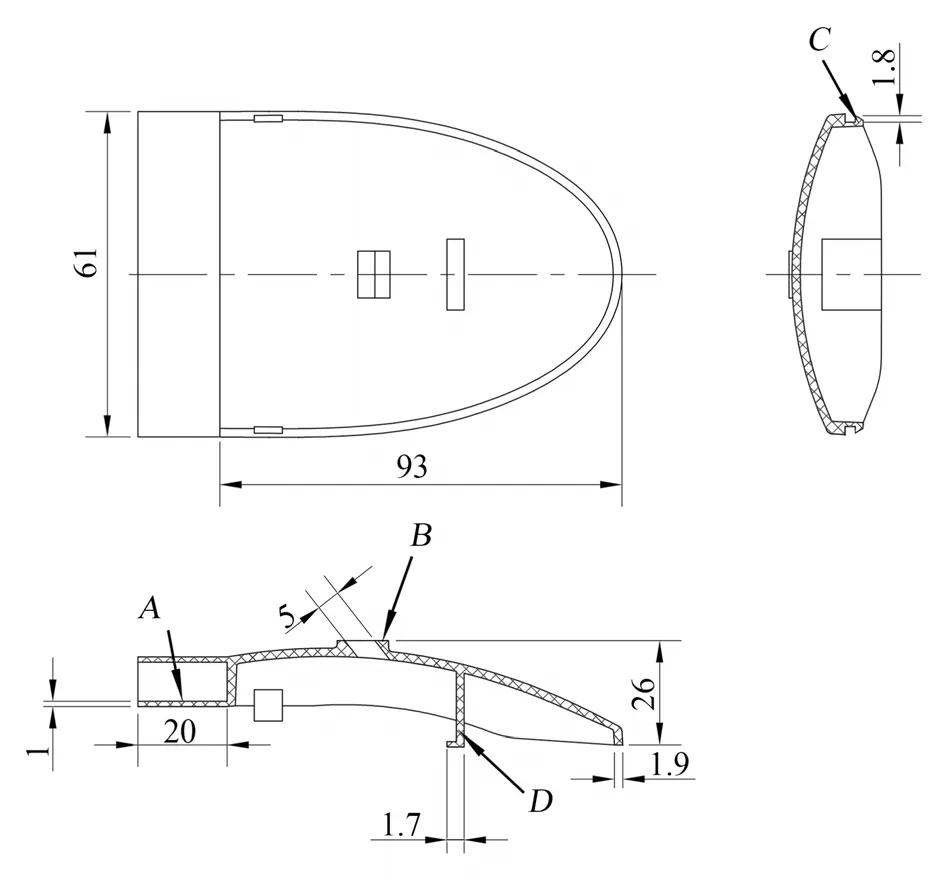

图1所示为某玩具面壳,该塑件属于装配件,尺寸精度要求较高,材料为ABS+PC,收缩率为0.5%,ABS+PC具有较高的抗冲击强度、硬度及良好的力学性能,成型温度较高[1],约为230~270℃。塑件外形尺寸为93 mm×61 mm×26 mm,壁厚为1.9 mm。前端A处存在20 mm长倒扣,且此处壁厚较薄,只有1 mm,填充困难且难脱模,因此注射时要有较大的注射压力及较长的保压时间。塑件外表面B处、C处及内部D处都存在多个倒扣,脱模困难,需要在模具上设计抽芯机构才能脱模。

图1 塑 件

2 模具关键结构设计

2.1 分型面设计

分型面应设计在塑件外形最大轮廓处且有利于模具零件加工和排气[2],此塑件分型面设计为曲面,如图2所示,注射时模具所受侧压力较大,因此在分型面四角增加了凸块锥面二次定位。凸块顶部配合处避空,以便动、定模型芯紧密结合,防止溢料。凸块顶部设计成平面,作为模具维修和加工基准。由于塑件前端和侧面倒扣处都有滑块抽芯,此处分型面有台阶。塑件曲面分型面在最大轮廓处应沿曲面方向延伸一段距离以便分型面密合,分型面末端增加一段平面方便加工。

图2 塑件定模分型面

2.2 浇注系统设计

模具结构如图3所示。浇注系统包括主流道、分流道和浇口[3],模具设计1模2腔对称结构。由于塑件外观要求高,不能有浇口痕迹,模具采用潜伏式阀针浇口,从分流道末端加工斜孔,斜孔与潜伏式阀针5相连,潜伏式阀针5头部磨削一部分,二次浇口及辅助流道设计在阀针头部,二次浇口与塑件形成一体,脱离动模后,手工去除其浇口凝料。主流道末端设计了拉料杆4,拉料杆4头部设计成Z形倒扣,开模时拉料杆4将主流道凝料拉出定模,并协助排气和推出。

图3 模具结构

2.3 抽芯机构设计

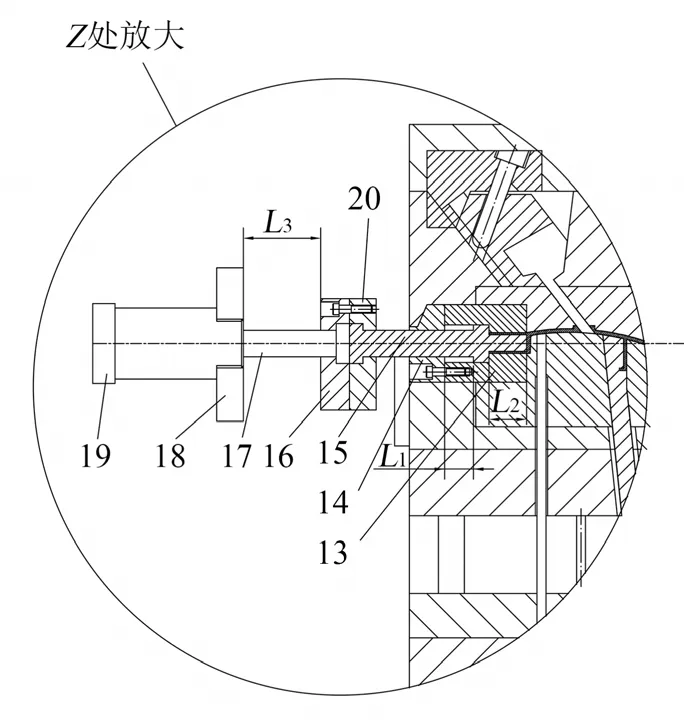

2.3.1 液压二次抽芯机构设计

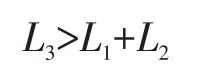

由于塑件前端A处有20 mm长的倒扣且壁薄(见图1),一次性抽出容易损坏塑件内壁,采用液压二次抽芯机构[4],如图4所示。内型芯15通过台阶固定在内型芯连接块20内,内型芯15可在外型芯13内滑动,压板14通过螺钉和外型芯13连接,拉杆17通过台阶固定在拉杆连接块16内。拉杆连接块16与内型芯连接块20通过螺钉固定,由液压抽芯导柱1导向(见图3)。模具抽芯结构的工作原理:当动模板11与定模板26分开后,液压缸拉杆17通过拉杆连接块16、内型芯连接块20带动内型芯15在外型芯13的内孔中滑动L1距离进行内抽芯,之后内型芯15的台阶碰到压板14,再带动外型芯13抽芯L2距离,抽芯距离满足以下公式:

式中:L1——内型芯15第一次抽芯距离,mm;L2——外型芯13抽芯距离,mm;L3——液压缸总抽芯距离,mm。

图4 液压二次抽芯结构

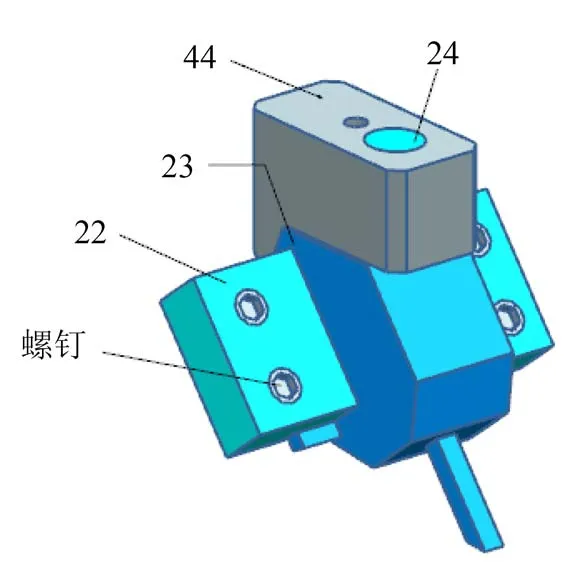

2.3.2 定模斜滑块抽芯

塑件顶部外表面B处(见图1)有1个宽为5 mm的斜方孔,此处形成倒扣,应在动模板11及定模板26分开之前先完成抽芯,因此设计定模斜滑块抽芯9,如图5所示[5]。斜滑块23通过压块22压住,可在压块22及定模板26形成的槽内滑动。斜销24及压紧块44(见图5)固定在定模座板31内,斜滑块镶件25通过螺钉固定在斜滑块23内,压紧块44的斜面与开模方向的夹角大于斜销与开模方向的角度2°左右,以便开模时,压紧块44与斜滑块23先分开,然后再由斜销24带动斜滑块23滑动完成抽芯动作。合模时,压紧块44压紧斜滑块23,防止松动,实现复位。

图5 定模斜滑块抽芯

2.3.3 动模斜导柱抽芯

塑件两侧C处有1.8 mm的倒扣(见图1),由于倒扣在分型面下方,此处设计为动模斜导柱抽芯。成型倒扣的小镶件36镶嵌在动模滑块37内,小镶件36头部有3°的斜面便于滑动并确保密合[6]。动模滑块37由压块35压住,可在压块35与动模板11形成的导滑槽内滑动,开模时由斜导柱39带动实现抽芯,由定位销40定位,合模时由斜楔38压紧复位。

2.3.4 动模斜推杆抽芯

塑件内部D处有1.7 mm倒扣(见图1),此处可设计成动模斜顶组件抽芯。斜推杆7通过螺钉固定在斜顶座6内,斜顶座6底部设计有台阶,斜顶座6通过台阶可在推杆固定板9内滑动[7]。斜推杆的角度设计成5°,动模型芯12设计有斜孔与斜推杆形成滑动配合,斜孔可由线切割加工而成。

2.4 冷却系统设计

冷却系统设计对于塑件成型质量和成本控制至关重要,模具设计时必须考虑模具的冷却速度和冷却均匀性[8]。为提高冷却效率,动、定模分别设置2组对称循环水路。水管直径为φ8 mm,通过动、定模分别进入动模型芯12、定模型芯21。在保证不与推杆、镶件、滑块干涉且强度足够的前提下,冷却水路尽量大范围包围塑件和接近塑件,达到充分冷却的效果,且必要处设置防漏胶圈防止漏水。

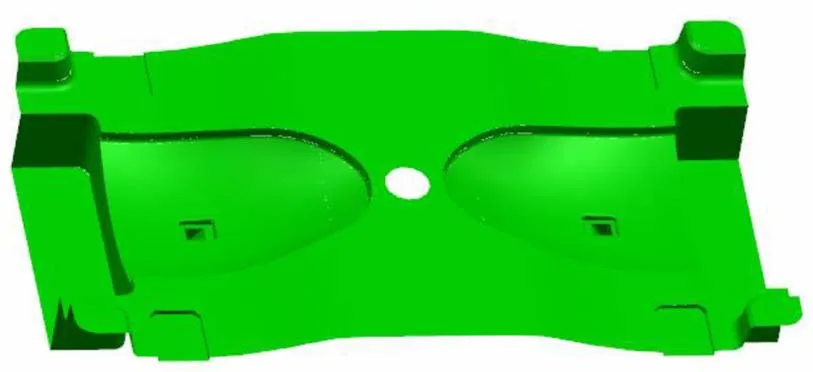

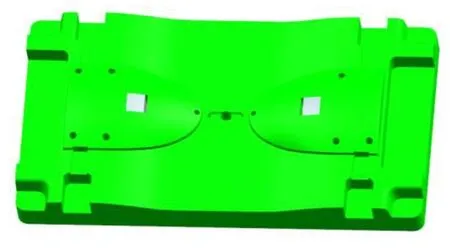

2.5 成型零件设计

成型零件是决定塑件形状大小的模具零件[9],是模具设计和加工的核心部分。塑件的成型零件由动模型芯12、定模型芯21、斜推杆7、外型芯13、内型芯15、斜滑块镶件25、小镶件36组成(见图3)。成型零件应具有良好的耐磨性和抗疲劳性、较高的强度和表面硬度。由于此塑件质量要求较高,模具成型零件材料选用NAK80,为了方便加工和维修,成型零件尽量设计成镶件,小镶件采用台阶固定,压板压住台阶,大镶件采用螺钉固定。为方便脱模,成型零件应设计一定的脱模斜度,成型零件的分型面应避免尖角锐边,保证分型面密合。动模型芯如图6所示。

图6 动模型芯

2.6 推出系统设计

塑件推出系统由斜推杆7、潜伏式阀针5、推杆8、复位杆42、推板43组成。由于塑件内表面为圆弧面,潜伏式阀针5和推杆8设计止转结构,设计推出结构时应考虑平衡推出,斜推杆7、潜伏式阀针5附近可不设计推杆。合模时,复位杆42先碰到定模板26起复位作用。开模时,拉料杆4将浇口凝料拉到动模,推出时将浇口凝料从动模推出。

3 模具工作过程

合模后,塑料熔体经浇注系统进入型腔,保压冷却后开模。由于弹簧30的作用,模具先在PL1处开模,即从定模座板31与定模板26处先分开,在斜销24的作用下,斜滑块23带动斜滑块镶件25完成塑件上表面斜孔的抽芯;分开H距离后(见图3中BB剖视),定位螺钉29拉住定模板26不再运动,之后在PL2处分型,即动模板11与定模板26分开,斜导柱39带动动模滑块37完成抽芯;在定模板26不再压住压板14后,由于液压缸拉杆17的作用开始完成液压抽芯;推出时,注塑机顶杆带动推板43及推杆固定板9向前运动,再带动斜推杆7斜向运动完成抽芯,同时推杆8、潜伏式阀针5、拉料杆4将塑件和浇口凝料推出动模。

4 结束语

塑件内壁存在长且薄的倒扣时,模具设计成二次液压抽芯可以避免抽芯时内壁容易损坏的问题,塑件分型面上部斜孔可设计成定模斜滑块抽芯,定模斜滑块抽芯可设计成二次分型,定模板与定模座板要先分开,在定模完成斜孔抽芯,然后动模与定模再分开。塑件分型面以下的倒扣可设计成动模斜导柱抽芯、动模斜推杆抽芯。经过实际生产验证,此塑件结构虽然复杂,但模具抽芯机构设计合理,实际生产运行良好。