雷达电子模块散热模拟测控系统设计与开发

2021-02-15王国超

俞 涛 王国超 王 宁

(西安电子工程研究所 西安 710100)

0 引言

随着现代雷达技术向着小型化和轻型化的方向发展,芯片和各元器件的尺寸不断减小,电子模块的集成度和组装密度越来越高,从而导致雷达各电子模块的热流密度不断增大。而根据研究表明,55%电子设备失效是由于温度过高引起的,降低元器件温度可有效的延长其使用寿命[1]。因此,雷达电子模块的散热设计是保证雷达工作性能及可靠性的关键因素。

为了提高电子模块的散热能力,相关学者进行了大量研究。目前,适用于电子设备的散热技术主要包括强迫风冷散热、强迫液冷散热、热管散热及均温板散热等[2-6]。如中电二十所的任瑞敏等研究者对某雷达电子机箱进行了散热分析,采用强迫风冷的方式优化了散热设计[7-8]。中电三十八所的潘占等人开展了基于热管散热技术的某相控阵雷达功放模块热仿真分析,对热管热作用过程进行合理的假设,建立了热管热平衡状态下的传热模型[8]。电子模块的散热能力不仅与散热技术有关,其本身的结构形式也起到关键性作用。因此,电子模块的结构设计及热仿真研究同样得到了广泛的关注[9-10]。如韩文峰等学者介绍了一种高机动车载小阵面相控阵雷达天线舱体散热设计的方法,并通过ICEPAK热仿真软件对整个散热系统进行了仿真模拟与验证,最后通过实测验证了设计过程与方法的正确性[11]。王猛等学者通过合理规划风的流动路径完成有源相控阵雷达天线环控系统的设计,并对其散热模型进行了仿真分析,得到了天线框架内各低功耗器件的表面温度分布图[12]。然而,在实际工程应用中,结构设计和电气设计往往是并行工作,电子模块的结构设计是否满足电子元器件的散热要求难以进行试验验证,且由于热力学仿真过程中进行了大量的假设和近似,最终会导致仿真结果出现难以控制的偏差。因此,亟需设计和开发可实际模拟电子元器件及模块发热的实验平台,从而验证电子模块的结构设计是否满足工作时的散热要求。

本文以实现模拟电子模块元器件发热和监控实时温度两方面功能为目标,制定了以PLC为控制核心的电子模块散热模拟测控系统总体方案,通过硬件集成设计、PLC编程和触摸屏组态等环节实现了上述两方面功能,为电子模块散热设计的验证提供了可靠的实验平台。

1 散热模拟测控系统工作原理

雷达电子模块散热模拟测控系统是能够通过对热源加热功率的控制来模拟电子模块中的芯片、器件及模块在实际工作时的发热情况,同时实现对电子模块中各部位温度进行测量、数据显示、存储的测控实验平台。该测控系统由西门子S7-1200 PLC、威纶通触摸屏MT8102iE(人机交互界面)、模拟量输入模块ADAM-4018+、固态继电器、开关电源、通讯网络及接口等组成,如图1所示。

图1 散热模拟测控系统原理图

散热模拟测控系统以西门子PLC作为控制中心,上位机采用威纶通触摸屏实现参数设定和数据采集。该系统包括模拟热源模块和温度采集模块两大功能模块:当模拟热源模块工作时,在触摸屏上设定各通道的功率百分比,触摸屏将设定值写入PLC相应的寄存器中,PLC输出PWM(脉宽调制)波送给固态继电器,通过调整占空比的方式来控制加热器的通断从而实现对加热功率的控制;温度采集模块采集热电偶送来的温度信号,经模拟量输入模块(研华ADAM-4018+)转换为所测点的实时温度后,在触摸屏上进行显示。触摸屏可外插大容量存储卡或U盘用于保存模拟热源设定值和实时温度测量值,并能够定期将数据上传至管理系统。

2 硬件集成设计

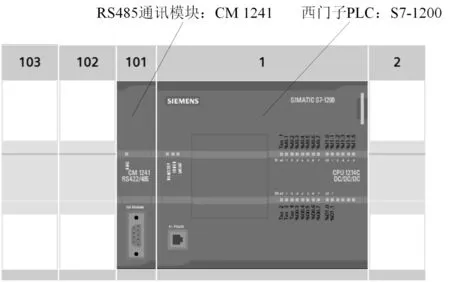

散热模拟测控系统的硬件组成包括PLC、触摸屏、模拟量输入模块、固态继电器、开关电源、分线器、空气开关、通讯网络及供电线路等。测控系统的核心是西门子S7-1200的CPU模块1214C DC/DC/DC,硬件连接如图2所示。该CPU模块集成了PROFINET接口用于进行编程,并可通过以太网实现与触摸屏的通信;同时,该CPU模块具有4路脉冲信号输出功能,可产生PWM信号对固态继电器进行控制。为了实现PLC与模拟量输入模块ADAM4018+之间的通信,需要在PLC上扩展一个串口通信模块CM 1241(RS422/485),并通过RS485总线与多个模拟量输入模块进行连接。

图2 西门子S7-1200 CPU模块1214C DC/DC/DC硬件接线图

在散热模拟测控系统中,实现温度采集功能的ADAM-4018+是一个16位8通道模拟量输入模块,该模块支持Modbus通信协议,可以测量多种模拟量信号(如热电偶、mV、V和mA),且具有数据记录功能。ADAM-4018+硬件接线如图3(a)所示,该模块8个通道的输入均为K型热电偶,通过RS485总线将所测的数据上传至PLC寄存器从而实现温度采集功能。固态继电器是实现模拟热源功率控制的关键元器件,可实现输入端微小的控制信号直接驱动大电流负载的功能。在进行模拟热源功能时,固态继电器的输入端接入PLC输出的PWM波控制输出端热源负载电源的通断占空比,通过此方式便可实现模拟热源功率的灵活控制,固态继电器硬件接线如图3(b)所示。

在散热模拟测控系统中,PLC、触摸屏、模拟量输入模块及固态继电器控制信号均由1个75W的24VDC开关电源供电,加热源由两个240W的24VDC开关电源供电。根据所有模块的结构特点以及电气连接要求,设计了散热模拟测控系统电控箱,如图4所示。其中,触摸屏、开关电源及分线器等器件安装在前面板上,PLC、开关电源、模拟量输入模块及固态继电器安装在背板上,为了方便打开维修,前面板和箱体之间通过铰链和碰珠卡扣进行连接。电控箱侧面设有圆形开孔,用于热电偶及加热源走线;顶部设计有把手,可方便使用人员进行搬运。

(a)前面板

3 软件编程及功能实现

3.1 通讯设置

在建立了硬件连接关系的基础上,想要实现散热模拟测控系统的模拟热源及温度采集功能,首先需要建立各模块之间的数据传输与通信连接。在该系统中,需要进行通讯设置的主要包括触摸屏与PLC之间的以太网通信以及PLC与模拟量输入模块之间的RS485串行通信。

在建立触摸屏与PLC之间的以太网通信时,需要分别在触摸屏组态软件和PLC编程软件中设置IP地址,保证PLC和触摸屏的IP地址在同一网段,并将PLC中的数据块地址标签以.db格式的文件形式导出。在触摸屏组态时,需在系统参数设置中添加PLC设备并设置设备类型及接口类型,再通过标签导入功能将PLC数据块地址导入触摸屏程序中,便可实现触摸屏对PLC寄存器的读/写功能,如图5所示。

图5 触摸屏组态软件中的PLC数据块地址标签

RS485串行通信遵循Modbus通讯协议,在建立PLC与模拟量输入模块ADAM-4018+之间的RS485串行通信时,需要在ADAM4000 Utility应用软件中设置其通讯参数如机地址、波特率、数据位、停止位、校验位、使能及各输入口所接传感器类型,并在PLC编程软件中设置对应的通讯参数,如图6所示。在散热模拟测控系统中,通讯参数统一设置为波特率9600、8位数据位、1位停止位、无校验,2块模拟量输入模块的机地址分别为01和02,输入口所接传感器为K型热电偶。

3.2 PLC编程

西门子PLC是整个散热模拟测控系统的控制中心,因此PLC程序是实现模拟热源和温度采集两大功能的核心。在该系统中,PLC编程使用的软件为Siemens TIA V16,编程内容主要包括设备组态、ADAM-4018+数据采集、数据校验、数据转换和PWM脉冲输出等几个部分。

1)设备组态

在进行PLC程序块编制之前需要进行设备组态,让软件获得所使用的硬件信息从而提供相应的编程功能模块。在进行设备组态时,首先在虚拟机架上添加所使用的PLC及CPU型号,再在PLC两侧的空余机架上添加扩展模块,使组态中的设备型号及位置与实际设备相统一。在本系统中,PLC及CPU型号为:SIMATIC S7-1200,扩展模块为:CM 1241(RS422/485)。在添加完设备后,需要设置PLC的以太网地址、RS485接口参数及脉冲输出口的脉冲参数等从而完成PLC编程的设备组态。

图7 PLC设备组态

2)数据采集

在散热模拟测控系统中,PLC作为控制中心需要采集模拟量输入模块中的热电偶数据以实现系统的温度采集功能。由于PLC与ADAM-4018+之间采用的是RS485串行通信,因此,PLC需要向下位机发送采集指令并同时接收下位机返回的8个通道的温度数据,如图8所示。在西门子PLC编程软件中采用的是点到点的通讯方式,数据格式为十六进制的ASCⅡ码。

图8 ADAM 4018+温度数据采集PLC程序

3)数据校验

为了保证数据的准确性及稳定性,避免产生乱码及错误数据,需要对采集到的温度数据进行校验。模拟量输入模块ADAM-4018+采用的校验方式为累加和校验,即将一次通讯数据包里除最后一个字节的全部数据进行按字节累加求和,再将结果与最后一个字节的校验数据进行比较,如果相同的话就证明数据无误。ADAM-4018+数据校验的PLC程序如图9所示。

图9 ADAM 4018+数据校验PLC程序

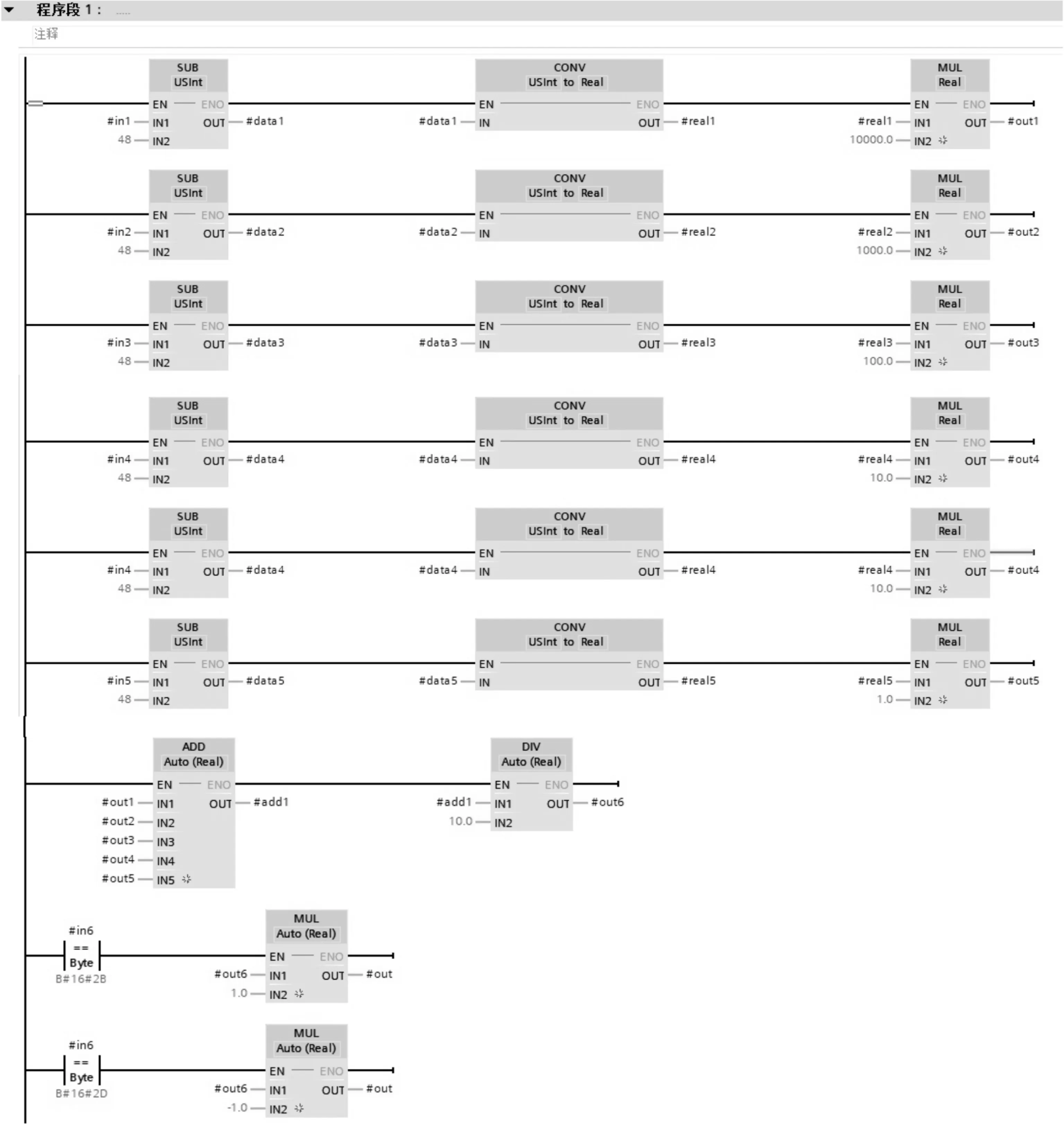

4)数据转换

在对采集到的ADAM-4018+数据进行校验后,还需要将其进行转换,将十六进制的ASCⅡ码转换成十进制的实际温度值以便于上位机进行读取,数据转换PLC程序如图10所示。在数据转换过程中,首先是将数据段单个字节的ASCⅡ码转换成实数,再将其乘以对应的位数级别并进行求和,便得到了实际每个输入口的温度数值。

图10 ADAM 4018+数据转换PLC程序

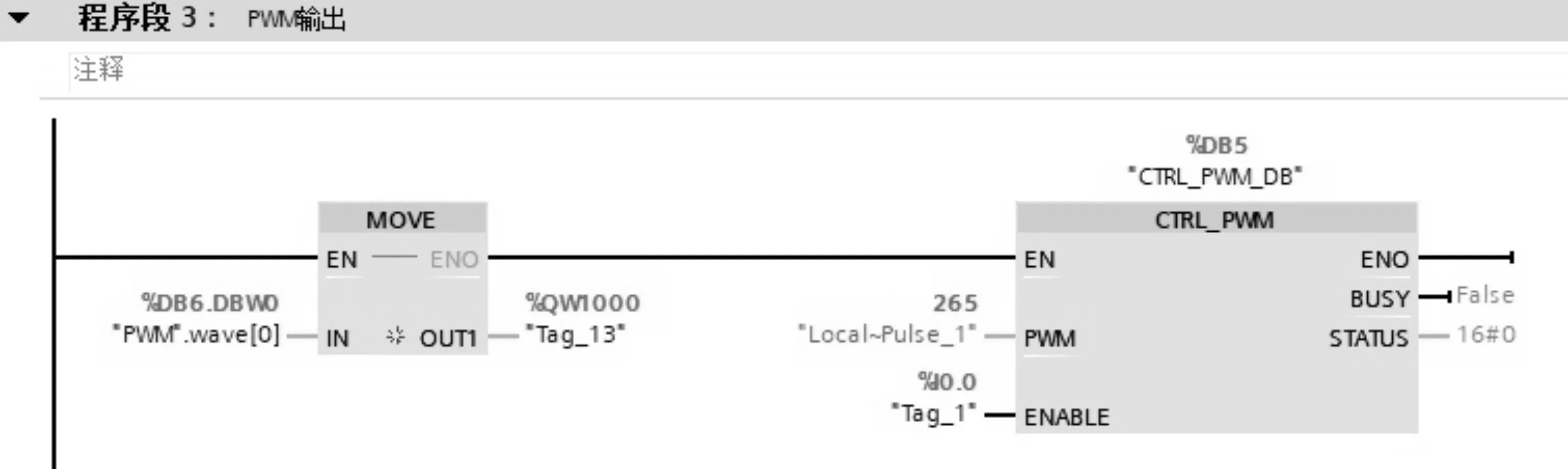

5)PWM脉冲输出

为了实现散热模拟测控系统的模拟热源功能,需要PLC通过I/O口以PWM的方式输出脉冲从而控制固态继电器的通断时间比。在编程过程中,PWM功能通过MOVE指令和CTRL_PWM指令块实现,如图11所示。首先,在设备组态时需确定脉冲输出的端口号,同时设置脉冲发生器参数如脉冲输出类型、输出源、时集、脉宽形式、周期、初始脉宽及输出地址等参数,再在PLC程序中将模拟量输入通过MOVE指令块赋值到输出地址中,最终由CTRL_PWM指令块通过指定端口输出PWM波从而实现对模拟热源的功率控制。

图11 PWM脉冲输出PLC程序

3.3 触摸屏组态

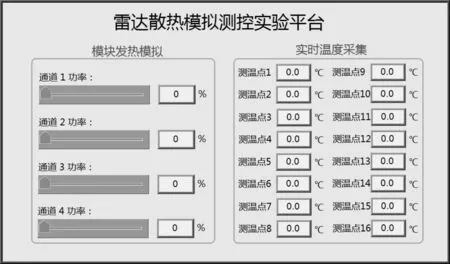

触摸屏作为散热模拟测控系统的上位机,主要功能是实现人机交互,将设定好的模拟热源加热功率写入PLC相应的寄存器,并实时显示PLC采集和处理后的温度数据。在进行触摸屏组态时,首先将PLC数据块地址导入触摸屏程序,随后在主面板上添加控件,并在控件的属性设置中赋予相应地址标签,从而实现触摸屏对PLC寄存器的读/写功能,散热模拟测控系统触摸屏组态界面如图12所示。

图12 触摸屏组态界面

散热模拟测控系统触摸屏界面包括模块发热模拟和实时温度采集两部分,在模块发热模拟功能中采用滑动开关元件和数值元件对发热功率百分比进行控制,用户既可以通过滑动开关进行调整也可以直接输入具体数值;实时温度采集的16个测温点所显示的数据为2块模拟量输入模块16个输入通道K型热电偶采集到的温度值。通过该界面,便可实现散热模拟测控系统的人机交互功能。

4 散热模拟测控系统应用案例

目前,该雷达电子模块散热模拟测控系统已成功应用在某型号单兵战场侦察雷达机箱热管焊接过程监控以及热管散热效果评估等实验中,如图13所示。散热模拟测控系统实际应用过程表明:该系统具有实时性好、操作简单、工作稳定等优点。

5 结束语

本文针对电子模块散热设计无法进行实验验证的问题,进行雷达电子模块散热模拟测控系统设计开发,研发结果如下:

1)散热模拟测控系统以PLC为控制核心,通过硬件集成设计、PLC编程和触摸屏组态等手段,能够实现电子模块散热效果验证过程中的模拟热源发热和实时温度监控功能。

2)散热模拟测控系统实际应用过程表明:该系统具有实时性好、操作简单、工作稳定等优点,为电子模块散热设计的验证提供了良好的实验平台。