乙腈萃取法在国内异丁烷装置中的工业应用

2021-02-13娄芳

娄 芳

中国石油化工股份有限公司金陵分公司,江苏南京210033

乙腈萃取法常用于丁二烯装置[1],中国石化金陵分公司首次将乙腈萃取法应用于异丁烷装置,这套装置为中石化首套异丁烷装置,主要目的是综合利用C4资源,拓展产品链,提高企业经济效益。该装置采用中国石化工程建设有限公司开发的混合C4萃取精馏及加氢精制组合技术,主要原料为醚后C4和饱和C4,主要产品为异丁烷和正丁烷,在制取高纯度异丁烷的同时,可以有效回收混合C4中的烯烃资源,为下游工艺提供原料。异丁烷产品可作为金陵亨斯迈公司环氧丙烷-甲基叔丁基醚联合装置的原料。主要工艺特点是混合C4采用乙腈法萃取精馏得到丁烯和丁烷,C4加氢技术[2]采用固定床气相加氢工艺,通过高温气相加氢达到C4全部饱和及深度脱硫、脱氮的目的。该装置于2017年6月17月开工成功,至2020年11月18日停工检修,已连续运行一个周期。

1 项目概述

1.1 装置规模及组成

本装置包括萃取单元、加氢单元、成品单元,设计处理C4原料约1 031 kt/a。萃取单元设计处理醚后C4418 kt/a,萃取精馏得到丁烷244 kt/a和丁烯副产品174 kt/a。加氢单元设计处理C4原料857 kt/a,包括萃取单元丁烷和饱和C4原料613 kt/a,通过加氢及分离,得到异丁烷产品585 kt/a,纯度为99.9%(质量分数),正丁烷产品182 kt/a,其他副产品90 kt/a。装置设计运行时间为8 000 h/a,设计能耗为204 kg标油(按每吨异丁烷计算),操作弹性为60%~110%。

1.2 装置工艺流程

本文以600 kt/a 异丁烷装置萃取单元流程为例进行说明。

1)萃取单元包括原料蒸发罐、萃取精馏塔、丁烷水洗塔、汽提塔、丁烯水洗塔、溶剂回收塔、溶剂回收塔进料罐、溶剂大罐等部分,见图1。萃取单元主要目的是将醚后C4中丁烷和丁烯分开,丁烷送至加氢单元,作为加氢单元部分原料,丁烯送至液态烃球罐。萃取精馏塔的作用是塔顶分离丁烷,由于丁烷中含有少量乙腈,因此需进入丁烷水洗塔除去乙腈;萃取精馏塔塔釜主要有乙腈和丁烯,它们在汽提塔中分离。在汽提塔塔釜得到乙腈溶剂,将其作为循环溶剂使用;塔顶是丁烯,其中含有少量乙腈,进入丁烯水洗塔除去乙腈。从丁烷水洗塔和丁烯水洗塔出来的洗涤水在溶剂回收塔中回收乙腈,塔顶回收的乙腈溶剂进入溶剂循环系统,塔底再生水送至污水处理厂。

图1 600 kt/a异丁烷装置萃取单元流程示意

2)加氢成品单元主要包括加氢反应系统、脱氢塔、成品塔。该流程不在此处赘述。

1.3 萃取精馏工艺原理

C4组分中异丁烷、正丁烷、正丁烯、顺-2-丁烯、反-2-丁烯、异丁烯等组分之间的沸点较为接近,挥发度也非常接近,用普通精馏工艺难以分离,所以,为得到目的产品丁烷(包括正丁烷、异丁烷等)就必须采用特殊的分离方法——萃取精馏。萃取精馏原理就是向被分离物料C4原料中加入合适的萃取剂,以改变丁烷、丁烯之间的相对挥发度,使烷烃和烯烃分离开[3]。该类溶剂一般都具有亲电子基团,电荷高度不对称,对丁烯和丁烷分子的亲和作用差异很大,使丁烷的挥发性相对增强,致使丁烷容易从丁烯中分离出来。

2 萃取单元主要开工步骤

1)溶剂大罐收乙腈溶剂,装置首次开工,2个溶剂罐共收新鲜乙腈溶剂480 t。

2)萃取精馏塔、汽提塔、溶剂大罐溶剂冷循环,通过向溶剂系统补充除盐水,控制乙腈溶剂质量分数在91.5%左右[4]。

3)萃取精馏塔、汽提塔、溶剂大罐溶剂热循环,萃取精馏塔塔釜和汽提塔塔釜温度控制在70~75 ℃。

4)丁烷水洗塔、丁烯水洗塔、溶剂回收塔进料罐补充除盐水,溶剂回收塔进料罐补充乙腈溶剂,控制溶剂回收塔进料罐乙腈质量分数在5.0%左右。

5)溶剂回收塔采用共沸精馏法[5]分离乙腈和水,首先单塔循环升温,塔顶建回流,塔底再生水合格后出装置,丁烷水洗塔、丁烯水洗塔、溶剂回收塔建立水循环。

6)萃取单元进醚后C4原料,萃取单元改内循环,丁烷水洗合格后改至加氢单元,丁烯水洗合格后改出装置。

3 工业应用

3.1 装置标定

装置于2017年9月2月9 时—9月4月9 时进行标定,共计48 h。标定按照萃取进料量52 t/h(100%设计负荷)操作。此次满负荷状态下,萃取精馏塔、汽提塔、加氢反应器、脱氢塔、成品塔和压缩机等关键设备运行平稳,各设备操作参数符合设计要求,同时,装置在加工量、产品产量、产品质量和能耗等方面均能够达到设计指标。标定期间装置能耗为177 kg 标油(按每吨异丁烷计算),异丁烷产量为74.3 t/h(594 kt/a)。

3.2 萃取单元运行状况

装置运行期间,萃取单元醚后C4原料不合格率较高,原料中C3及以下组分含量、C5及以上组分含量经常超设计值,同时发现原料中含有甲醇、甲基叔丁基醚等杂质。丁烷中烯烃质量分数平均为4.7%,烯烃含量满足加氢原料要求,丁烷、丁烯和再生水质量全部合格。萃取单元设计指标、标定值、运行值对比数据见表1,其中标定值和运行值分别为标定期间、现阶段运行参数。

表1 萃取单元设计指标、标定值、运行值对比数据

4 萃取单元生产过程中出现的问题及采取的措施

4.1 溶剂水含量异常升高

循环溶剂中含有的一定量的水对萃取精馏操作有利,可以增加溶剂极性,增大各组分的相对挥发度,正常控制溶剂中水含量在7%~10%,含水量过高,乙腈与烃类易分层,且乙腈易水解[6]。乙腈在高温和含水率高时,可发生水解,生成乙酸和氨气[7],在140 ℃以上和乙腈含水量>10%的条件下,会加剧乙腈水解,水解产物乙酸会加剧设备腐蚀并对乙腈水解起催化作用[8]。

2020年1月,因溶剂水含量异常升高,最高达到20%,萃取精馏塔塔操作出现异常,表现为溶剂溶解能力下降,塔内气相负荷上升,精馏段压差上升,出现液泛冲塔现象,萃取精馏塔热循环难以建立,最终萃取单元被迫切断进料。

4.1.1 溶剂水含量异常升高原因

1)汽提塔灵敏板操作温度过高。因醚后C4原料中C5等杂质组分超标,汽提塔通过提温操作从塔顶烯烃产品中排出溶剂中部分杂质,塔顶烯烃产品中乙腈含量升高,溶剂回收塔负荷增加,最终导致溶剂回收塔回收溶剂量上升。

2)塔顶回收溶剂水含量高。溶剂回收塔塔顶回收溶剂中乙腈质量分数设计值78.5%,实际生产过程中塔顶回收乙腈溶剂质量分数在55%~60%,溶剂回收塔的分离效率未达到设计值,该塔操作存在一定问题。

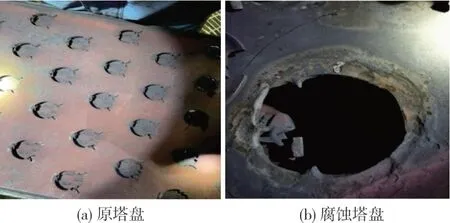

2020年11月装置停工检修时,检修人员发现溶剂回收塔34~46 层塔盘腐蚀,浮阀脱落数量从上至下逐渐增加(每层塔盘浮阀总数237 个),各层塔盘浮阀脱落数量如表2 所示,腐蚀塔盘与原塔盘对比如图2所示。

表2 溶剂回收塔各层塔盘浮阀脱落数量

图2 腐蚀塔盘与原塔盘对比图

由图2 可以看出:乙腈水解导致塔盘腐蚀十分严重,影响塔盘分离效率,造成回收溶剂水含量高,甚至影响装置平稳生产。

4.1.2 溶剂水含量异常升高防范措施

1)萃取单元低负荷进料,萃取塔冷循环,汽提塔热循环。由于溶剂中水含量高,此时萃取塔无法进行热循环,只能利用汽提塔回流罐进行脱水,同时溶剂回收塔停止再生溶剂再生。

2)加强溶剂中水含量监控。监控萃取精馏塔、汽提塔底温度和萃取精馏塔、汽提塔回流罐排水量;同时增加溶剂水含量分析频次,由1 次/周增加为1次/日。

3)溶剂回收塔塔底重沸器、34~46 层塔盘和浮阀检修时已升级为不锈钢材质。

4.2 溶剂杂质含量高

表3 列出了常压下C4相关组分沸点。C5等重组分沸点介于C4和乙腈溶剂之间,进入萃取单元后,很难从萃取单元带出,容易在溶剂系统富聚。2020年6月循环溶剂中乙腈质量分数降低至69%,其中水质量分数3.5%,杂质质量分数27.5%。杂质主要组分为丙酮,经西安交大陕西省能源化工过程强化重点实验室分析,认为是乙腈水解产物乙酸(乙酰胺)和原料中杂质甲醇反应生成丙酮。

表3 常压下C4相关组分沸点

4.2.1 溶剂杂质含量高对操作的影响

甲醇、丙酮、甲基叔丁基醚等杂质属于极性有机物,与乙腈互溶形成混合溶剂作为萃取剂,由于甲醇、丙酮等杂质选择性低于乙腈,随着循环溶剂杂质含量不断升高,循环溶剂选择性不断下降,实际生产过程中需要通过提高萃取塔剂烃比来保证丁烷和丁烯产品质量合格,相应萃取精馏塔和汽提塔蒸汽消耗量也会增加[4]。

4.2.2 净化溶剂杂质措施

1)汽提塔提温操作。适当提高汽提塔灵敏板操作温度,使部分重组分杂质从丁烯产品中带出,汽提塔提温操作后,丁烯产品中的乙腈含量会上升,相应丁烯水洗塔的水烃比需要提高,以保证丁烯产品中的乙腈含量。

2)新增乙腈净化单元,净化循环溶剂杂质。2020年6月,新建乙腈净化单元,通过普通精馏原理除去乙腈溶剂中甲醇、丙酮等轻组分杂质。乙腈净化单元投用前后萃取单元关键操作参数对比如表4所示。由表4可知:投用后溶剂中的乙腈质量分数提升至82.5%,剂烃比下降至6.3,循环溶剂量从390 降至345 t/h,萃取精馏塔、汽提塔所需热负荷减少,蒸汽消耗量均下降。

表4 乙腈净化单元投用前后萃取单元关键操作参数对比

4.3 溶剂水解率高及防范措施

萃取单元运行过程中乙腈溶剂实际消耗量超过装置设计值(表1),通过对乙腈溶剂加工损失计算分析,乙腈水解率在90%左右,乙腈水解率高是乙腈溶剂消耗超设计值的根本原因。

装置设计使用低压蒸汽温度165 ℃,因装置低压蒸汽减温减压能力有限,实际使用低压蒸汽温度达到240 ℃,低压蒸汽超温是导致乙腈水解率高的根本原因。运行周期内溶剂回收塔底重沸器发生两次内漏,同时,2020年装置检修过程中发现溶剂回收塔塔盘腐蚀,证实了乙腈水解主要发生在溶剂回收塔。下一步计划对溶剂回收塔进行改造,增加热水重沸器,降低乙腈溶剂水解率和对设备的腐蚀。

5 结论

中国石化金陵分公司异丁烷装置已连续运行一个周期,萃取单元各项指标均达到技术协议要求,乙腈法萃取精馏混合C4技术具有较高的工业应用价值。

1)乙腈法萃取精馏醚后C4,分离得到的烷烃满足加氢进料需求,合格烯烃产品送至球罐,具有良好的分离效果。

2)低浓度乙腈溶液在高温下水解严重,水解酸性物质对碳钢腐蚀严重,影响溶剂回收塔分离效果,检修期间对溶剂回收塔下段塔盘进行材质升级。日常生产中需要加强对溶剂回收塔系统设备及管线的监测。

3)醚后C4原料中甲醇与乙腈水解产物生成丙酮杂质,降低溶剂中乙腈含量,影响萃取效果,新增的乙腈净化单元将循环溶剂质量分数从69.0%提高至82.5%,有效提高萃取效果,在保证产品质量合格的情况下,剂烃比从7.2降至6.3。

4)溶剂中水含量上升会造成萃取精馏塔塔操作波动,压差上升,甚至冲塔,日常生产中需要监控溶剂回收塔塔顶回收溶剂流量及水含量。