飞管隔离采空区技术在钻井工艺中应用

2021-02-12苗利伟李训魁王月国

苗利伟,李训魁,王月国

(中国煤炭地质总局 第二水文地质队,河北 邢台 054000)

1 概况

郭二庄矿隶属于冀中能源股份有限公司邯郸矿业集团,位于武安市西北约13 km 处,分一坑和二坑2 个坑口。一坑主采2 号煤,经过多年的开采,一坑2 号煤资源渐趋枯竭,需开采9 号煤延长矿井开采年限。开采9 号煤需对奥灰导水构造进行探查注浆治理,为此布置注1、注2 钻孔进行探查注浆工作。注2 孔在直井段,和2-1 分支分别钻遇2 号和9 号煤两层采空区,2 号煤埋藏较浅,根据已有资料在施工之初设计采用φ273 mm×8 mm 套管进行了隔离。隔离后钻进至9 号煤层位发生漏失、进尺快等现象,判断此处为小煤窑采空区。采用注浆、填砾法对此段先后进行了22 次封堵,持续近2 个月时间。封堵后每次扫孔仍发生漏失、塌孔现象,封堵效果较差。

已知在本区穿2 号煤采空区钻孔有11 眼,只有1406 钻孔通过封堵方式穿过采空区,云补1 钻孔采用封堵的方式施工2 个月,未能成功封堵采空区,最终通过下管方式隔离采空区,其他钻孔均采用顶漏钻进至煤层稳定底板后下入套管隔离。为此,2-1 分支决定采用套管隔离技术来隔离采空区。在全孔下入套管需用φ219 mm 套管312 m,本孔为水平分支孔,2-1 分支施工结束后需自孔深185 m 处再次侧钻,必须将下入的φ219 mm 套管拔出才能施工其他分支孔,全孔下入套管影响后续施工。为此决定仅在采空区破碎带下入部分φ219 mm 套管(即飞管)来隔离采空区,达到减少后续拔管和节约套管的目的。

2 工程情况

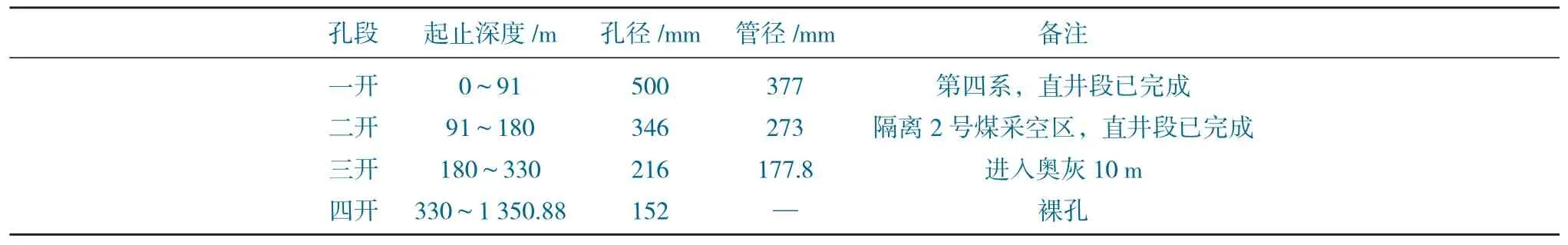

注2 孔位于郭二庄矿区西南部,2-1 分支在直井段的基础上自小煤窑横穿F4断层进入治理区域,钻遇地层为第四系(Q)、二叠系上石盒子组(P2s)(下石盒子断失)、山西组(P1s)、石炭系太原组(C3t)、本溪组(C2b)、奥陶系峰峰组。已知本区有山西组2 号煤采空区,太原组9 号煤采空区情况不详。钻孔设计结构见表1。

表1 设计钻孔结构Table 1 Design drilling hole structure

3 钻遇9 号煤采空区情况

2-1 分支自孔深182.67 m 开始侧钻,采用φ245 mm 钻头定向钻进,钻进至283.37 m 发生全漏失,水位埋深276 m。顶漏钻进至295.23 m,其中290~295 m 进尺较快,地层硬度较软,预想地层为9 号煤。经井下电视观测发现,下部水质清澈,水在流动,周围为较大孔洞,判断为9 号煤采空区。采用注浆、填砾法准备对此段进行封堵,累计封堵22 次,持续时间近2 个月,注入水泥290 t,砾石8.6 m3,速凝剂0.4 t,锯末0.55 t,候凝后下钻具进行探查,水泥面均在283.37 m 以上,扫孔至290 m 后均再次发生全漏失,效果较差。为尽快穿过采空区,准备顶漏钻进9 号煤稳定底板,采用飞管来隔离采空区。

4 飞管隔离采空区方案

4.1 钻前准备工作

(1)准备漏失点以上15 m 至9 号煤稳定底板长度的套管,本孔准备φ219 mm 套管52.26 m。

(2)加工1 个反扣套管头来连接套管和钻具,用钻具将套管送至9 号煤稳定底板,通过反转钻具将套管与钻具分离。

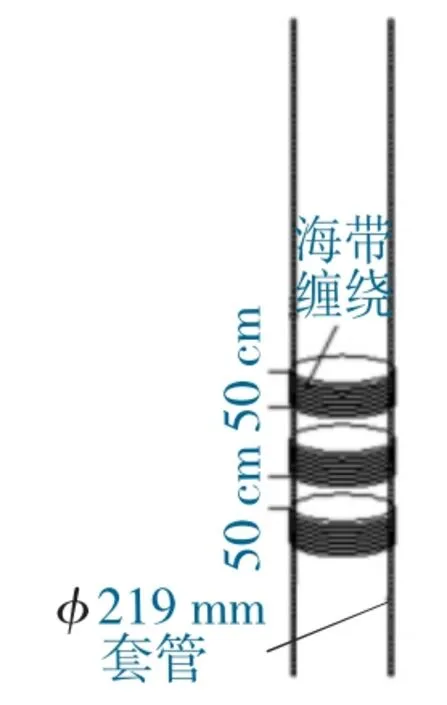

(3)准备海带条3 组分缠绕在套管下深280 m 处(漏失点以上3 m 左右),为保证海带不脱落,在套管上间隔50 cm 焊接卡箍,海带用细铁丝固定,海带缠绕厚度为套管与孔壁间距的1/2,本孔为6 mm,如图1 所示。

图1 缠绕海带示意Fig.1 Winding ribbons schematic

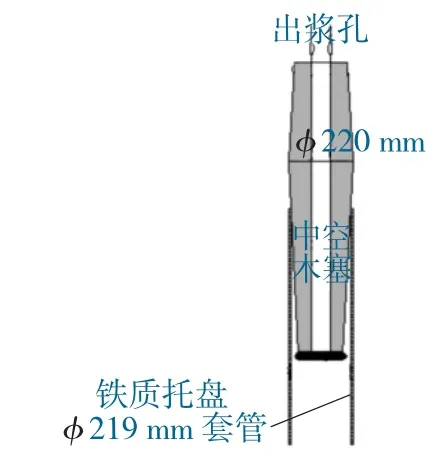

(4)准备φ63.5 mm 钻杆1 根,长度1.8 m,在钻杆顶部安装分水接头,水泥浆自此处流出。

(5)加工“枣核”状中空木塞,木塞长度1.5 m,木塞下端φ150 mm,上端φ180 mm,直径最大处位于距顶端1/3 处,为220 mm,木塞中间穿过φ63.5 mm 钻杆,木塞底端用φ140 mm 圆形铁质托盘稳固,钻杆与圆形托盘焊接形成一体,如图2 所示。

图2 木塞示意Fig.2 Wood stopper schematic

(6)配置足量的稠泥浆液,以悬浮沉沙为主。

(7)采用“穿鞋带帽”法分2 次固井。“穿鞋”封闭采空区以下套管,受采空区积水流动影响,只能封闭9 号煤底板至套管底部,封闭深度295~311.99 m,孔壁扩大系数为1.1,采用管内外均衡法固井,管内外水泥高度相同,管壁体积忽略不计,需要水泥浆体积V穿鞋=0.785 4×(311.99-295)×(0.245×1.1)2=0.97 m3。

“带帽”封闭深度280 m 至套管顶部的环状间隙。封闭段长度280-261.73=18.27 m,需要水泥浆体积V带帽=0.785 4×18.27×((0.245×1.1)2-0.2192)=0.36 m3。

4.2 施工过程

(1)下钻至孔底,采用φ245 mm 钻头大泵量顶漏钻进至9 号煤采空区稳定底板后继续钻进5~10 m 沉沙段,钻进至316.16 m 钻具旋转阻力增大,起钻至260 m 停泵30 min 稳定孔内浆液,再下钻探查沉沙砂面,钻具顺利下至孔底,孔内无沉沙。若孔内有沉沙,则通过稠泥浆冲扫钻孔将大颗粒排至采空区内,小颗粒通过泥浆悬浮。

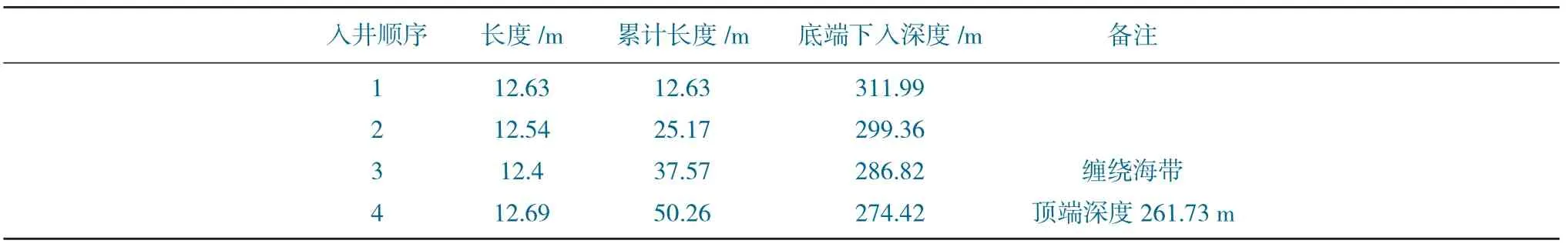

(2)按表2 顺序连接套管,连接反扣螺丝头、正丝钻具,下送套管至9 号煤稳定底板311.99 m,311.99 m 以下为沉沙,套管不能再下入。

表2 套管下入明细Table 2 The casing pipe running details

(3)配置比重1.7~1.8 g/cm3的水泥浆液,通过泥浆泵输送1 m3水泥浆至套管底部进行“穿鞋”作业,候凝12 h 探水泥面,孔内无水泥继采用此法续注水泥,直至孔内有水泥后开始“带帽”作业。

(4)将木塞与钻具连接后下送至套管顶面,将木塞缓慢塞入φ219 mm 套管中,按照“穿鞋”设计2 倍浆液,通过分水接头将浆液缓慢注入孔内,通过水泥缓慢下沉进入套管与孔壁之间,稳定2 h 后,拔出木塞。

(5)候凝48 h 后孔内注满清水,采用压差法检验止水效果,若水位下降不满足标准,按照步骤4 再次注浆直至止水效果合格。

5 结论

(1)通过封堵采空区耗时长,费用高,无效果或效果差。

(2)通过2-1 分支施工验证,“飞管”隔离采空区工艺较采用填料堵漏效果好,时间成本较低,能够快速封堵采空区,且能够节约套管,方法切实可行,在以后的工作中可以推广。