煤矿井下膏体快速充填材料及关键技术研究

2021-02-12秦大健王学伟

秦大健,王学伟

(1.国家能源充填采煤技术重点实验室,河北 邢台 054000;2.河北煤炭科学研究院有限公司,河北 邢台 054000;3.河北充填采矿技术有限公司,河北 邢台 054000)

0 引言

随着井下优质资源的不断减少,“三下”资源开采逐渐成为各大矿山企业延长矿井服务年限的一个重要手段。充填采煤技术发展与革新,也逐步成为促进采矿行业发展、保护生态环境的一项重要技术手段。膏体充填采煤技术经过多年的发展,逐步得到了广泛认可与应用,同时也显露出了很多技术难点和技术瓶颈,这些也成为充填技术发展的重要制约因素。传统的矿山膏体充填技术,是将煤矸石、建筑垃圾、粉煤灰、水泥及少量外加剂等经过加工处理后,按照一定的配比与水混合,在地面制成充填浆液,通过地面注浆系统与运输管道等输送至井下采空区的工艺过程[1]。但新建地面充填站存在建设成本高、管道输送距离长、操作技术水平要求高等问题,极易出现料浆堵管或分层离析等现象[2],影响充填效率与充填效果;地面充填站制浆充填量较大,局限性强,无法满足井下小范围空区充填注浆加固、防灭火等方面需要。因此,降低膏体充填材料制浆及输送技术难度,降低充填成本,提高充填效率,实现小体量、小规模、区域分散的井下快速膏体充填,成为制约膏体充填技术发展的一系列关键问题。本文通过对膏体充填材料与配套的井下快速制浆、输送等关键技术的研究,寻求解决上述问题的方法。

1 膏体快速充填材料

1.1 原材料

常见的膏体充填材料主要由粗骨料、细骨料、胶结材料及少量的外加剂组成。其中粗骨料是将煤矸石、炉渣、尾砂或建筑垃圾等通过破碎加工,制成具有一定粒度的颗粒;细骨料是将粉煤灰、黄土等材料经过加工制成的粉料;胶结材料主要是指水泥、特制胶固粉等具有水化特性的粉体物料;外加剂主要是具有缓凝、早强等特性的化学添加剂,用于调节充填材料的性能,从而达到更好的充填效果,外加剂可根据实际情况确定掺加量[3]。

根据煤矿情况,为更好的匹配膏体井下快速充填工艺技术,研究中选用煤矸石、粉煤灰、水泥为原材料制备膏体充填材料。

(1)煤矸石取自河北邢台葛泉矿,外观黑色,经颚式破碎机加工至最大粒径<8 mm,平均粒径<5 mm,级配中1.00~4.75 mm 颗粒含量为50%~70%。

(2)粉煤灰为邢台沙河电厂,外观浅灰色,Ⅱ级粉煤灰。

(3)水泥为邢台金隅咏宁水泥,标号P.S.A32.5矿渣水泥及P.O 425 普通水泥。

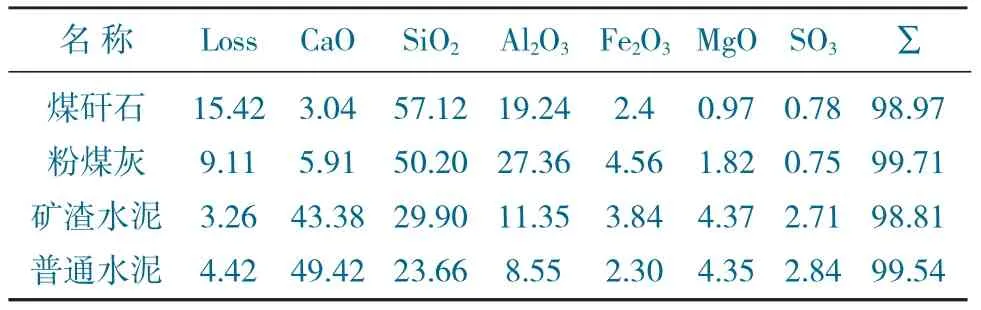

各种原材料化学元素分析见表1。

表1 主要原材料化学成分分析Table 1 Chemical composition analysis of main raw materials

1.2 配比试验

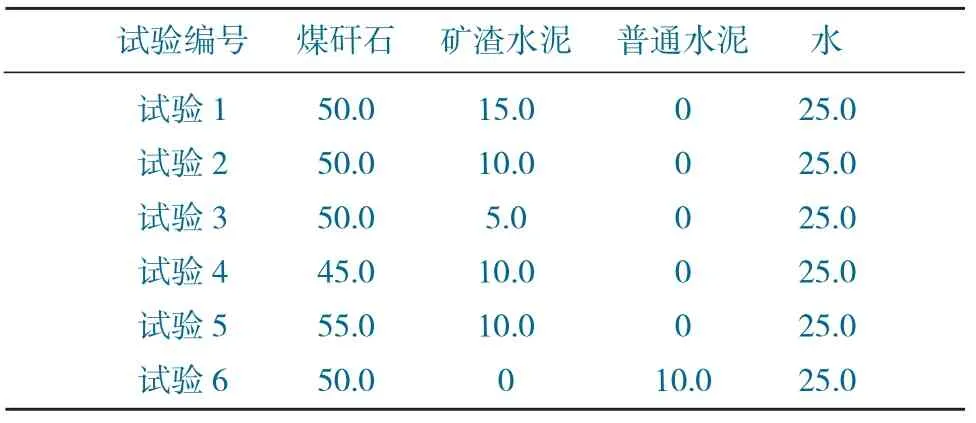

在室温20±2℃,水温20±2℃,养护温度20±1℃,湿度≥90%的标准试验条件下,使用制备好的各种原材料,配制相同固体浓度的膏体充填材料,按照表2 配比进行试验。

表2 膏体材料试验配比Table 2 Paste material test ratio

1.3 力学性能

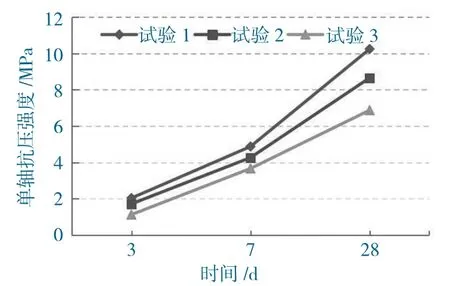

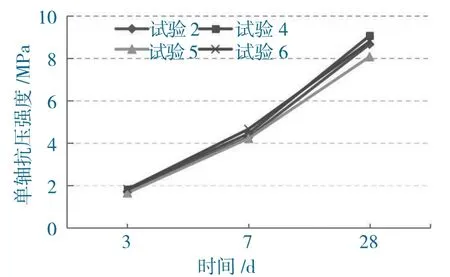

将制备的膏体充填材料固结体通过恒温恒湿养护箱分别养护3、7、28 d 后,使用液压伺服压力机测定试块单轴抗压强度,如图1~图2 所示。

图1 试验1-3 单轴抗压强度对比Fig.1 Comparison of uniaxial compressive strength of test 1-3

图2 试验2、4、5、6 单轴抗压强度对比Fig.2 Comparison of uniaxial compressive strength of test 2,4,5,6

通过图1 可以看出,在固体质量浓度相同的膏体充填材料中,若矸石粗骨料的质量浓度相同,随着矿渣水泥胶结料的增加,充填体相同龄期的强度逐渐增加,水泥质量比例从5%增加至15%,每增加5%,充填体3 d 早期强度分别增加52%、19%,28 d 后期强度分别增加26%与18%,强度增长比例有所降低。

通过图2 可以看出,若矿渣水泥胶结材料比例相同,在一定范围内,随着矸石粗骨料的增加,粉煤灰细骨料的减少,充填体强度也会随之降低,煤矸石含量从45%增加至55%,其中每增加5%,充填体3 d 强度分别降低6.0%与4.1%,28 d 后期强度分别降低4.4%和6.8%。在其他条件不变的情况下,用普通水泥替代矿渣水泥,充填体3 d 早期强度增加6.4%,28 d 后期强度增加2.4%。

2 膏体快速充填工艺技术

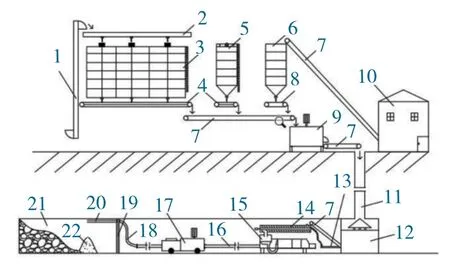

膏体快速充填工艺主要包括材料制备、浆液输送、空区充填等工艺流程,主要是指将地面加工制备好的预混膏体充填固体物料通过投料孔输送至井下,在井下加水搅拌后通过管路泵送加压至快速充填系统二次搅拌加压,最后充填至采空区的过程。膏体快速工艺流程如图3 所示。

图3 膏体快速工艺流程Fig.3 Rapid paste process

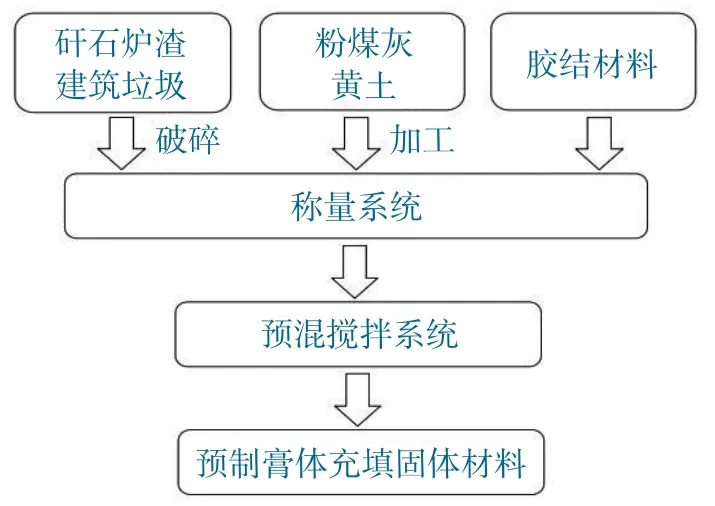

2.1 材料制备

将矸石、炉渣、建筑垃圾等大块固体废弃物经过粗破与细破等工序加工而成的粗骨料,与粉煤灰、黄土等经过晾晒、筛分(如需要)等工艺加工而成的细骨料,以及制备好的固废基矿山膏体充填专用胶结材料,按照预先实验得出的配比各自进行称量后,加入预混装置,加工搅拌制成预制膏体充填固体材料,具体工艺流程如图4 所示。

图4 原材料的制备工艺流程Fig.4 Preparation process of raw materials

将各种固体物料预制成无需井下称量、可直接加水制浆的膏体充填固体材料,对井下配制的膏体充填料浆,对浓度、泌水率、塌落度等技术要求低,极大的降低了膏体充填技术难度,提高充填效率,扩大了膏体充填的适用范围。

2.2 浆液输送

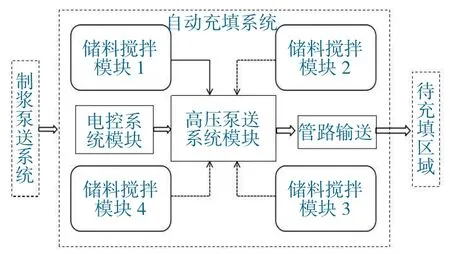

将预制膏体充填固体材料通过投料孔输送至井下储料仓,在使用时,根据需要称量一定比例的固体物料,加入适量的水后,通过卧式双轴搅拌机混合搅拌,制成膏体充填料浆,再通过高压泵送系统输送至快速充填系统,经过二次搅拌加压后,输送至待充填区域。

快速充填系统,是指具有模块化和集成化的快速充填系统,主要包括4 个储料搅拌模块、1 个高压泵送系统模块、连接管路及其他辅助设备模块等,各模块可根据需要组合集成,可利用胶轮车制成移动式快速充填系统,或布置于采空区附近巷道内,制成半固定式快速充填系统。快速充填系统工艺流程如图5 所示。

图5 快速充填系统工艺流程Fig.5 Process Flow of Rapid Filling System

快速充填系统可根据需要将各模块自由组合,制成移动式或半固定式的充填系统,就近布置于待充填区域附近,可配合井下制浆泵送系统使用,也可单独使用。模块化与集成化的结合使快速充填系统有了更广的使用空间,为井下快速充填、定点定量充填以及井下突发情况应急处置,提供了更安全、更高效、更快速的技术方法。

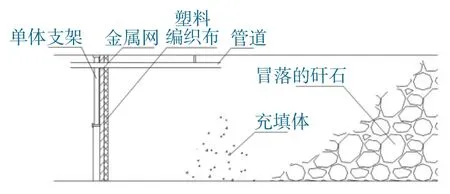

2.3 空区充填

空区充填,主要包括采空区密闭、采空区预留或钻孔铺设充填管路、采空区注浆充填等工艺。采空区密闭是用金属网及塑料编织布建造密闭墙,用单体液压支架或木点柱作为纵向支撑梁,密闭墙与岩壁或煤壁连接处以沙袋或煤渣袋进行加强密闭;采空区预留或钻孔铺设充填管路是在采空区上部接近顶板处预留或钻孔铺设充填管路,充填管路末端与密闭墙之间距离为20~30 m。充填密闭墙构造速度快、成本低,对金属网及塑料编织布等施工材料要求低,整个充填工艺简单,能够满足井下快速充填空区密闭要求。空区充填现场布置如图6 所示。

图6 空区充填现场布置平面示意Fig.6 The plane layout of filling site in empty area

3 结论

(1)膏体快速充填材料以煤矸石、粉煤灰等固体废弃物为骨料,以水泥为胶结材料,在满足采空区充填需求的基础上,能够实现固体废弃物的综合利用,保证了井下充填需要,又节能环保。

(2)膏体快速充填工艺物料加工与制浆工艺分离,地面制备预制固体物料,井下制浆,能够降低地面充填站建设成本,实现膏体少量化、分散性、区域性的快速充填。

(3)井下制浆、泵送、快速充填等工艺设备,具有小型化、模块化、自动化、集成化的特点,能够根据输送距离自行选择加压能力,减少了堵管风险,降低了膏体充填的技术难度,为膏体充填技术的发展提供了新的方向。