增效防腐剂在喷射混凝土中的应用

2021-02-12卢富帮中铁十五局集团计量测试中心河南洛阳471002

卢富帮(中铁十五局集团计量测试中心,河南 洛阳 471002)

当前隧道施工建设中的一种常用的建设方式是喷射混凝土,在施工中一般用于初期支护结构,在边坡支护等施工中也有采用。喷射混凝土能够在速凝剂的作用下加速硬化,同时可以与粗糙的围岩表面产生较为良好的粘连效果,从而保证周边围岩的稳固,实现快速支护的目的。随着当前中西部高速铁路以及多类型铁路建设施工的加速发展,隧道喷射混凝土本身也因为施工的进度压力和日益复杂的环境而产生一定的影响。近年来,湿法喷射混凝土因为其本身强度较好,喷射的粉尘污染相对较小,且有利于环保及施工人员健康,已经成为隧道喷射施工工艺的最优选择,但从实际研究结果分析可知,喷射混凝土由于原材料和施工工艺,一般都会产生较大的回弹,特别是在富水地区的施工。

1 应用分析试验

1.1 凝结时间和砂浆强度

因为初期支护需要具备快速凝固的特点,为此就要求喷射混凝土本身具备较快的凝结硬化速度。因此,在当前防腐剂应用的基础上,就要对掺加方式进行分析探究,判断掺加增效防腐剂对于掺加速凝剂、净浆和砂浆之后产生的影响。

通过相关的理论研究数据分析,当增效防腐剂以内部掺加的方式掺入后,掺加速凝剂的水泥净浆本身初步凝结时间会有一定程度的延长,但对于凝结时间产生的影响相对较小。从砂浆力学的实际强度进行分析观察可知,水泥砂浆本身的抗压实际强度会随着防腐剂的内掺比例大小的变化而产生变化,但是后期的强度较无防腐剂体系下的差,为此需要兼顾凝固时间以及砂浆实际强度,综合多方面因素进行分析,而增效防腐剂往往使用外部掺入的方式与液体速凝剂之间产生良好的适应性反应,以此保证后期强度。

1.2 混凝土的力学强度

探究掺加8%(设计要求)的增效防腐剂在不同的掺加状态下对喷射混凝土早后期强度产生的影响,混凝土的实际抗压强度会随着增效防腐剂掺量的增加而产生上升的趋势,单掺增效防腐剂在既定要求以内,混凝土本身的抗压强度损失比不掺的少降低10%~15%。当混凝土的实际抗压强度随着增效防腐剂的掺量增加而逐渐上升之后,且增效防腐剂掺量在15%以内,混凝土实际的抗压强度损失率并不会超过19%。试验检测分析得知:随着速凝剂和增效防腐剂掺量逐渐提高,混凝土的抗压性能也会反比例降低,当速凝剂的掺量高于10%时,混凝土最终的抗压效果下降速度不断加快。归根究底,掺入的增效防腐剂本身对强度没有太大影响,增效防腐剂代替原防腐剂后强度相对有微弱的增加。另外,掺入的增效防腐剂与速凝剂反应之后能够与水泥凝胶的反应效果基本等同,会使掺加速凝剂的混凝土早期及后期强度下降均有所缓解。

1.3 混凝土耐久性能

喷射混凝土力学强度结果说明防腐剂的掺入有利于改善其后期强度及水化产物结构,而对混凝土材料而言,其服役环境以水、硫酸根及二氧化碳等侵蚀性介质的存在较为普遍,因此本节从抗侵蚀介质性能方面探究了增效防腐剂对喷射混凝土耐久性能的影响。从水渗高度-水渗压力结果可知,掺增效防腐剂的喷射混凝土抗渗能力有明显提升,以水渗压力0.8MPa为例,对比空白组,喷射混凝土的水渗高度从88.6mm分别下降至69.2mm与45.3mm,其中以内掺形式下抗水渗性能改善较为明显;碳化深度-碳化龄期结果表明高效防腐剂的掺入能明显提升喷射混凝土抗碳化能力,28d碳化深度≤10mm,从碳化作用拟合曲线结果可知,碳化系数大小依次为:基准组(1.906)>防腐剂内掺组(1.202)>防腐剂外掺组(1.189);硫酸盐侵蚀干湿循环试验同样表明在掺入防腐剂后,耐蚀系数从K60提升至K90以上,明显优于空白组的K60。

通过相关数据分析可知,混凝土的抗拉强度往往会随着活性骨料掺量的增多而逐渐地降低,且掺量达到15%之后混凝土本身的抗拉强度会呈现下降趋势,且下降较为明显。单掺活性炭若是在5%以内,混凝土最终的抗拉强度的损失率并不会超过10%。通过结果分析可知,混凝土抗拉强度会随着速凝剂掺量的增加而呈现下降趋势,但是下降的速度较为平缓,掺量在10%时混凝土的抗拉强度损失率不超过10%。试验测试的标准养护条件下双掺增效防腐剂的抗拉强度有所变化,随着增效防腐剂掺量的增加,混凝土抗拉强度虽然有所上升,但上升的速度相对较为平缓。双掺增效防腐剂在5%~10%的状态之下时,混凝土的抗拉强度损失率在原有基础上下降约10%。通过原因分析得知,掺入的增效防腐剂本身的强度相对较好,导致混凝土的实际强度会呈现小幅度上升的趋势。另外所产生的增幅也是在混凝土之中添加的化学反应,因为增效防腐剂早期的外加剂效应发挥的效果相对较高。增效防腐剂与混凝土的基体之间的粘连性相对较好,能有效地发挥粘连作用。因此,掺等量增效防腐剂的混凝土抗拉强度较抗压强度所呈现的上升趋势更为明显。

2 实际应用情况

2.1 原材料情况

水泥为普洱天恒PO42.5普通硅酸盐水泥,密度3.11g/cm3,比表面积342m2/kg;细集料为天然河砂,细度模数2.7,表观密度2610kg/m3,含泥量1.5%;粗集料为5~10mm单粒径石灰岩碎石,表观密度2680kg/m3,针片状颗粒含量4.8%;试验用液体外加剂均为江苏苏博特生产,分别为PCA-Ⅰ(T)系列聚羧酸高性能减水剂,减水率25%,以及SBTR-N(Ⅱ)液体速凝剂,pH值2.6;试验用增效防腐剂为液体,其他性能指标满足JCT1011-2006《混凝土抗硫酸盐类侵蚀防腐剂》标准,结合当前我国实际使用的各类工程规范标准要求,为了满足工程主体的实际需求,所使用的混凝土配比计算方式都是按照基础的普通混凝土配比设计规程得出的结论,主要是以fcu,o≥fcu,k+1.645б这项具体的计算方式得出的,为了满足当前的生产需要,提升工程建设主体的施工质量,在这项规程规范的基础上,结合现场施工实际得出水灰比的计算公式W/C=αafcefcu,o+αaαbfce。

2.2 增效防腐剂的主要性能

混凝土试验采用湿喷工艺及C25喷射混凝土配合比,设置对比空白组,增效防腐剂的掺入形式为外掺及内掺两种。为了有效地分析增效防腐剂与液体速凝剂之间的融合性,通过使用水泥净浆以及砂浆的方式判断掺加一定量的增效防腐剂之后,二者之间的作用能力和抗压效果。减水率≥25%,含气量≤3%,可缩短混凝土初凝时间,提高强度,碱的摄入量下降2/3,28d强度损失减少10%;降低混凝土的回弹,回弹量不大于10%,对钢筋无锈蚀作用,对健康和环境均安全,其他指标符合防腐剂性能要求,液体推荐掺量为6%~9%,能起到抑制酸、碱、氯盐等有害物质和有害气体对混凝土侵蚀作用,还能使喷射混凝土的回弹量显著降低,提高工作效率,降低工程成本。

2.3 试喷实验及使用情况

试喷实验:上午11点08分开始拌和第一车混凝土6.5m3,到晚上8点喷满整个上台阶的第四车混凝土,扣除中间拌合其他部位混凝土时间,喷射总用时6h5min,喷浆结束后,由技术主管、拌合站主管及中心试验室主任共同见证装载机把事先铺在地上的彩条布(喷浆时回弹的混凝土都在彩条布上)端出洞外进行称量,第一次称量为21.74t(装载机加回弹混凝土的重量),第二次称量为19.3t(装载机重量),即回弹混凝土重量为2440kg,根据实测容重1m3混凝土为2350kg,26m3混凝土为61100kg,即实测回弹率约为4%。

查阅以往拌和记录、施工记录、浇筑台账等,确定上台阶在同样操作员和湿喷机的情况下用普通混凝土平均浇筑方量为35m3,平均用时10h15min。

根据以上上台阶施工情况得出混凝土方量节约9m3为26%,时间节约4h10min为41%,实测回弹率按4.6%计,实测节约时间按35%计(回弹和时间均考虑15%的不确定因素)。

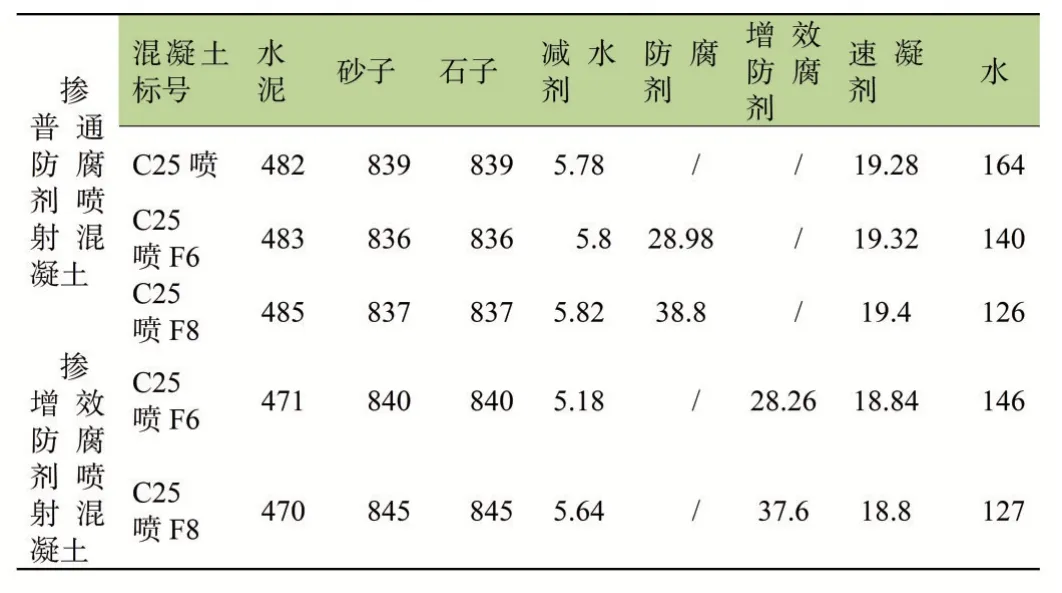

由表1结合实际分析得知,加增效防腐剂的喷射混凝土每方混凝土节约水泥12kg~15kg,速凝剂及减水剂也相应减少,且混凝土强度不降反增。根据以往施工实际情况,普通喷射混凝土每一循环混凝土方量在50m3左右,而使用增效防腐剂后实测回弹情况推算为每一循环混凝土方量约37m3左右,基本每一循环能节约13m3混凝土,全面使用后在节约成本及工期方面相当可观,在后续隧道的施工使用中也证实了这一点,特别是在涌水较多的地段施工时的效果更为明显。

表1 混凝土每方材料用量/kg

3 结语

通过混凝土施工的实践,以及1d、3d、7d、28d的实际强度还有耐久性的分析,明确增效防腐剂在不同掺入方式下对于喷射混凝土实际特性产生的影响,增效防腐剂使用在整个喷射混凝土的过程中,能直接提升掺入速凝剂砂浆以及喷生混凝土前后期的强度,根本原因是增效防腐剂与速凝剂之间的适应性相对较高,对于水泥混凝土凝结时间产生的影响也相对较小。喷射混凝土的抗水渗透、抗碳化性能以及抗硫酸侵蚀的能力相对增高,特别是在缩短施工时间、缓解工期压力、设备及人员等方面有较好的效果,在成本降低、减少混凝土回弹方面也起到较大的作用,对工程经济性同样具有较为明显的现实意义。