纳微米粒子复合对水泥基材料强度的影响*

2021-02-12梁宇佳梅军鹏徐智东陈志恒杨瑷泽高雅沁

梁宇佳 梅军鹏 徐智东 陈志恒 杨瑷泽 钱 利 高雅沁

(武汉科技大学城市建设学院,湖北 武汉 430065)

粉煤灰是一种微米级工业副产物,其大量堆放会造成土地资源浪费和环境污染,但其化学成分与水泥相似,与水泥水化产物反应可产生一定的胶凝性。故将其掺入水泥中,不仅可调整水泥配合比,降低了水泥的用量,而且可水泥熟料生产过程中的碳排放。除此之外,粉煤灰掺入水泥后还可降低水化热[1,2],降低收缩[3]与徐变[4],提高水泥基材料耐久性[5],因此将粉煤灰掺入水泥可谓一举多得。然而掺入粉煤灰往往会降低水泥硬化浆体强度[6],这对其工程应用极其不利。研究发现纳米二氧化硅具有优良的微填充效应、晶核作用和化学活性[7],掺入水泥可促进水泥熟料水化[8],提高水泥基材料密实度[9],故其在水泥基材料中具有较好的应用前景。

本文通过往水泥中掺入粉煤灰和纳米二氧化硅,掌握二者对水泥基材料强度的影响规律,并通过综合热分析和扫描电镜揭示二者复合改性水泥基材料强度提高背后的机理,旨在促进大体量粉煤灰的高效利用和纳米二氧化硅的工程应用。

1 实验

1.1 材料及配合比

实验所用水泥为PO42.5普通硅酸盐水泥(Ordinary Port⁃landcement,PO)、粉煤灰(Flyash,FA)为二级粉煤灰,实验用砂为标准砂,减水剂为聚羧酸减水剂(Polycarboxylate superplasticizer,PCE)。纳米二氧化硅(nano-silica,NS)购自麦克林公司,比表面积为300m2/g,粒径为7mm~40nm。PO和FA的化学成分见表1。

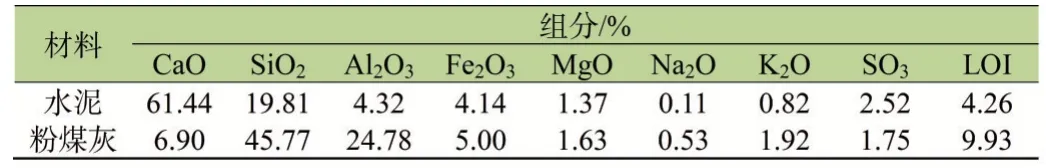

表1 水泥和粉煤灰的化学组成(质量分数)

按照表2配合比制备水泥胶砂试块,水胶比控制为0.5,胶砂比控制为1:3,FA作为矿物掺合料,采用30%(质量分数,下同)掺量。NS掺量为胶凝材料质量的1%~4%。为保证NS在水泥浆体中能均匀分散,在试样制备之前使用超声处理10min~15min。净浆采用与砂浆相同的水灰比,搅拌方法参照GB/T1346-2011。

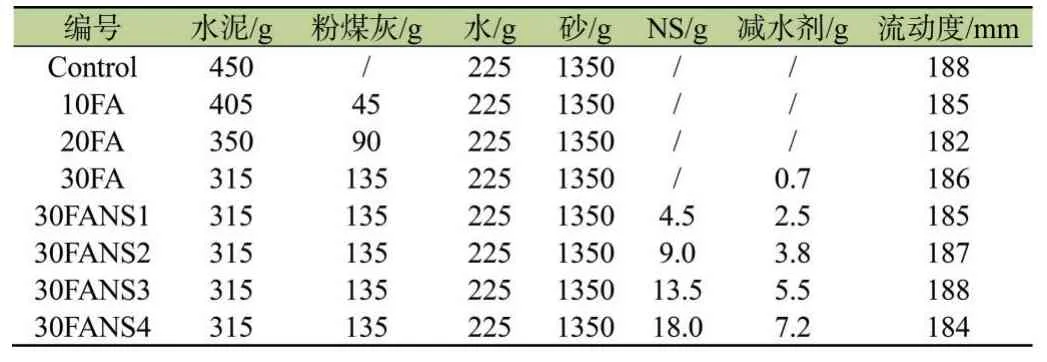

表2 实验配合比

1.2 实验方法

参照GB/T17671-1999测定龄期为1d、3d、28d胶砂试块的抗压强度,试件尺寸为40mm×40mm×160mm。采用德国耐驰公司生产的型号为STA449C/3/G型同步热分析仪进行DSC-TG分析,保护气氛为N2,升温范围为30℃~1000℃。采用日本JSM-6610型电子扫描电镜在真空环境下对水泥净浆表面形貌进行观察,加速电压为20kV,放大倍数为2500倍。

2 结果与结论

2.1 抗压强度

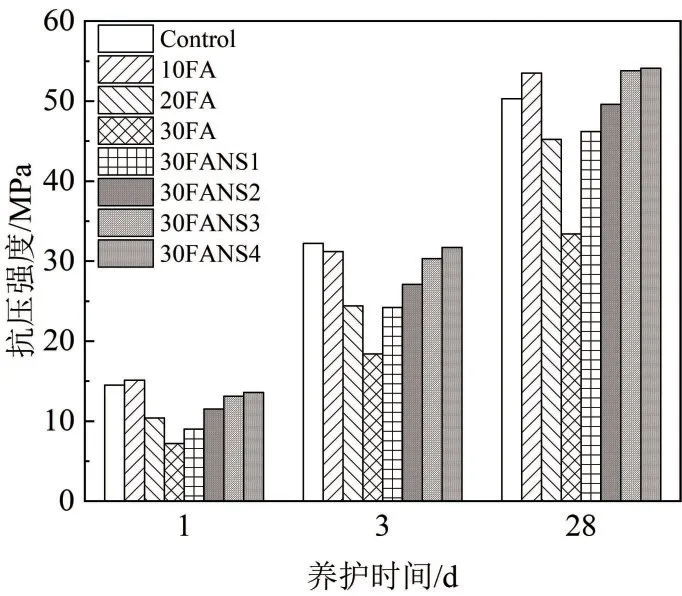

为探究纳微米粒子对水泥基胶凝体系抗压强度的影响,测定了上述试样1d、3d、28d的抗压强度,结果如图1所示。从图1可知,当FA掺量大于10%时,水泥硬化浆体1d、3d、28d强度均有所降低,且FA掺量越高强度降低越明显,这主要是因为粉煤灰活性比水泥熟料低,生成的水化产物较少。其中,30%的FA使水泥硬化浆体1d、3d、28d强度分别降低了50.34%、42.86%和33.60%。很明显,养护时间越长,FA引起的水泥基材料强度降低幅度越小。引起这一现象的原因是随着龄期延长,粉煤灰活性逐渐被足量碱性水化产物所激发,并发生了二次水化,生成C-S-H凝胶,提高了28d强度。当FA掺量为10%时,10FA试样的强度与参照样接近甚至略有提高,这主要是因为FA具有微集料填充效应,其在较低掺量下对水泥基材料密实度的提高可弥补活性不足的影响。

图1 试样抗压强度结果

当掺入1%~4%NS时,试件抗压强度相对于30FA试样均有所提高,且NS掺量越大,提高幅度越明显。水化1d、3d和28d时,30FANS4试样强度比30FA试样分别提高了88.89%、72.28%和61.98%,且30FANS4试样的28d强度略高于参照样。这主要是因为:首先,NS具有纳米填充效应,掺入粉煤灰-水泥体系后,可迅速填充水泥、粉煤灰之间的孔隙,使结构更加密实;另一方面,NS具有较高的火山灰活性,掺入水泥后可在孔隙中迅速与氢氧化钙(Calcium hydroxide,CH)反应生成C-S-H凝胶[9],而生成的C-S-H凝胶可作为晶种,降低水化产物的成核势垒[10],促进晶体生长,生成更多的水化产物,并继续填补孔隙,因此水泥硬化浆体将更加密实,早期强度有大幅度提高。同时,先前的研究表明[11],NS对粉煤灰的二次水化具有一定的促进作用,故在28d时,NS对掺入粉煤灰试样的强度仍具有较大的提升。

以上结果表明,水泥中掺加一定量FA会对水泥硬化浆体强度产生不利影响,且掺量越高降低越明显。但掺入NS后,掺入FA带来的早期强度降低问题可得到弥补,且随着龄期延长,FA的火山灰活性逐渐被激发,发生二次水化,故当FA掺量为30%时掺入NS并不会降低基体后期强度,反而有所提高。

2.2 DSC-TG

为探究纳微米粒子对水泥基胶凝体系水化进程的影响,对Control试样、30FA试样、30FANS4试样进行了综合热分析,结果如图2所示。从图2可知,当试样从室温加热到1000℃时,DSC曲线有五个明显的吸热峰,分别对应了五段质量损失。其中,400℃~500℃对应CH结晶水的损失,500℃~750℃则对应碳酸钙(Calcium carbonate,CaCO3)的分解,此过程伴随气体CO2的生成。

图2 试样DSC-TG结果

一般来说,CH可与辅助性胶凝材料发生火山灰反应生成CS-H凝胶,故可通过CH的含量来间接衡量水化程度。将碳酸钙考虑成CH的碳化产物,可利用下列公式计算水化产物中CH的含量:

上式中WLCH、WLCC分别对应TG曲线中CH和CaCO3的质量损失百分率。结算结果如图3所示。

图3 试样CH含量计算结果

从结果可以看出,水化1d或28d时,30FA试样中CH含量均较Control试样有所降低。一方面是由于掺入FA降低了水泥熟料的含量,另一方面则是由于随着水化的进行,FA的火山灰活性会不断消耗CH。但由于此时FA掺量较大且其活性低于水泥熟料,故强度也有所降低。与此同时,掺入NS的30FANS4试样1d的CH含量在30FA的基础上亦有所降低,此时FA的火山灰活性不明显,故引起CH含量降低的原因是NS的火山灰效应对CH的消耗,促进了C-S-H凝胶生成,提高了水泥水化程度,因此CH含量降低而水泥硬化浆体强度提高。随着水化时间的延长,水泥硬化浆体内的CH与FA和NS发生火山灰反应而不断被消耗,生成了更多的C-S-H凝胶,而28d的CH含量则为水泥熟料水化及NS和FA的火山灰活性共同作用的结果,且此时表现出更高的强度水平。

2.3 SEM

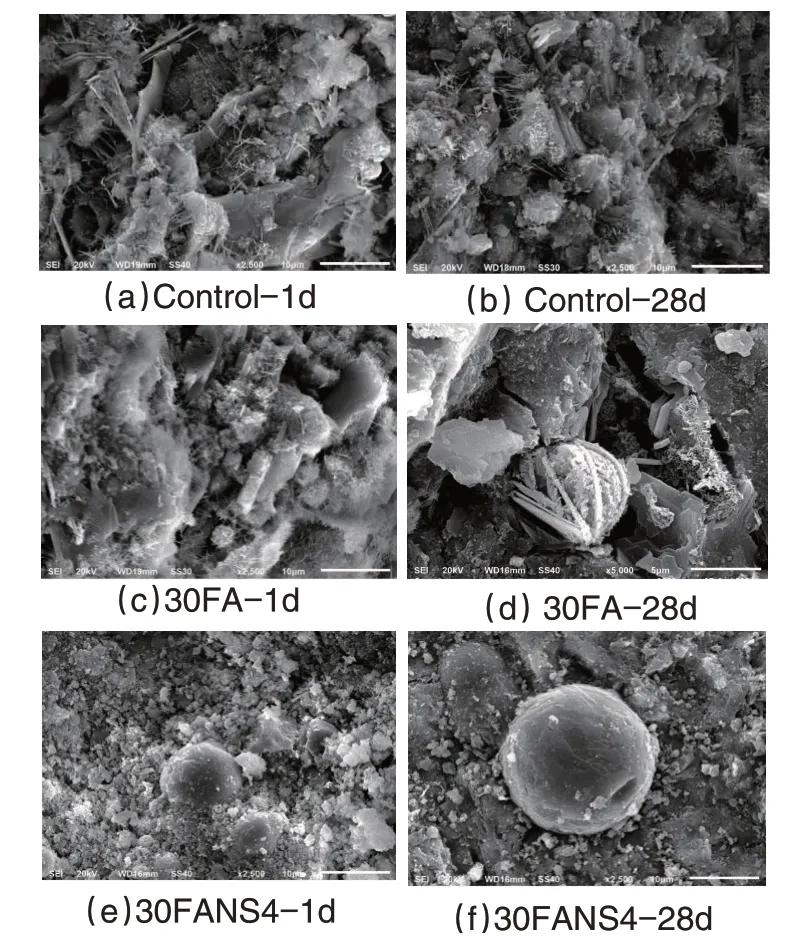

为证实掺入FA会降低水泥硬化浆体强度,而掺入NS后可弥补这一缺点,采用SEM对上述三个试样的水化产物微观形貌进行了表征,结果如图4所示。

图4 试样微观形貌图

从图4可看出,水化1d时,三个水化试样水化程度均不高,水化产物可见C-S-H凝胶、钙矾石(AFt)及少许六方片状CH。比较图4(a)和4(c)可知,参照样和30FA试样的致密性都较差,这是因为水化时间较短,无足够的水化产物生成所致。而图4(e)中水化相结构的致密性明显高于图4(c),这主要是因为NS的微填充效应和其火山灰活性对水化产物成核与生长的促进作用可使结构更加密实。

当水化28d时,Control试样、30FA试样和30FANS4试样水化程度均有所提高,而图4(f)中AFt和CH却已被水化产物覆盖,粉煤灰微球也被水化产物覆盖,且结构明显较上述两组试样密实,这也解释了NS的掺入可提高粉煤灰-水泥基体系强度,甚至超越参照样强度的原因。

3 结语

a.水泥掺入定量FA(>10%)后会显著降低水泥硬化浆体的早期强度,在10%~30%掺量范围内,掺量越大,降低越明显。当掺量为30%时,水泥硬化浆体1d、3d强度降低均超过40%。

b.在掺入30%FA的情况下,掺入NS可提高水泥硬化浆体的早期强度,且在1%~4%范围内掺量越大提升越明显。当掺量为4%时,水泥硬化浆体1d、3d强度均可提升70%以上。

c.在NS和FA复合情况下,掺入NS不仅改善了掺入FA带来的早期强度损失问题,且在NS和FA的共同作用下使水泥基材料微结构更加致密,水泥硬化浆体后期强度亦有所提升。故二者复合具有良好的经济价值和环境价值。