S700K型转辙机故障分析及维修策略探究

2021-02-11谭波

谭 波

通过分析广州地铁近20年来S700K型道岔运营维护经验及现场使用情况,对运营维护中常见的电气故障(接点故障、绝缘故障)、机械故障(锁舌回缩、双机不同步、叉型接头松脱、表示杆别卡等)及外界环境影响(锁钩卡异物、锁钩缺油、列车振动等)进行提炼总结[1],以提高S700K型道岔设备的稳定性。

1 故障类型及维修策略

1.1 电气故障

经现场调研,电气故障主要集中在速动开关、遮断开关和道岔绝缘。室内控制部分因信号系统制式不同,差异较大,本文暂不做讨论。

1.1.1 速动开关、遮断开关

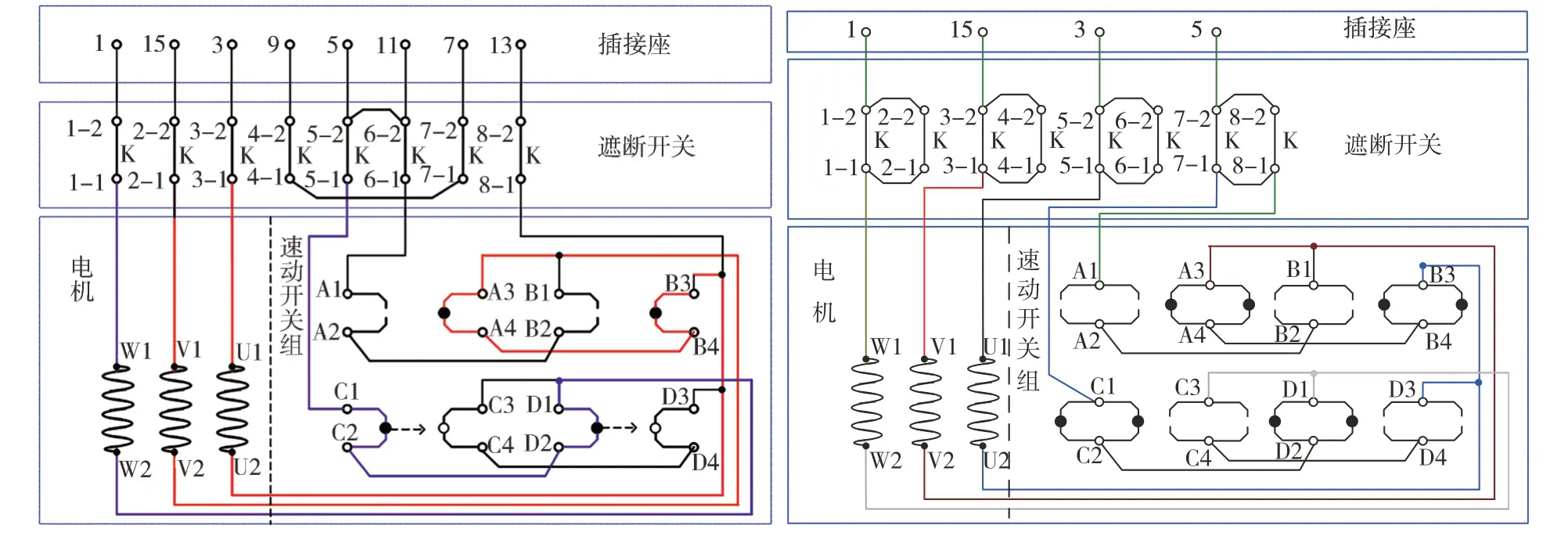

故障现象:由于S700K转辙机出厂时,速动开关、遮断开关均为单个接点接通,在实际运营中易出现因某个接点阻值变大、接点发黑、外壳开裂导致表示电路断开或间歇性通断等问题,造成道岔故障。

应对策略:接点并联,定期轮换分解。利用速动开关组、遮断开关组剩余的端子进行接点并联,实现电路的冗余(见图1);同时,制定周期性的轮换分解策略,定期离线对每个接点进行检查,确保冗余功能正常[2]。

图1 接点电路并联冗余

运用情况及效果:广州地铁2、4、5、6、8号线完成电路冗余改造,并执行周期性的轮换分解策略后,再没有发生因单个接点故障导致的电气故障。

1.1.2 道岔绝缘

故障现象:长角钢与钢轨通过L铁连接时一般采用分体式绝缘。但实际应用中会出现因绝缘破损、轨电位过高、绝缘性能下降(如铁屑过多)、绝缘分解检查后安装工艺不到位等,导致烧绝缘及地线的情况。

应对策略:更换为整体式绝缘[3],见图2。

图2 道岔整体绝缘

运用情况及效果:目前广州地铁全线网正线道岔均已替换为整体式绝缘,使用效果良好,更换整体式绝缘后的道岔未发生过烧绝缘或地线的故障。

1.2 机械故障

S700K型道岔机械方面的故障主要为卡缺口、锁舌回缩、叉型接头松脱、双机不同步、调整不当等导致的表示杆异常(如螺丝松、杆件断裂等)[4]。

1.2.1 卡缺口

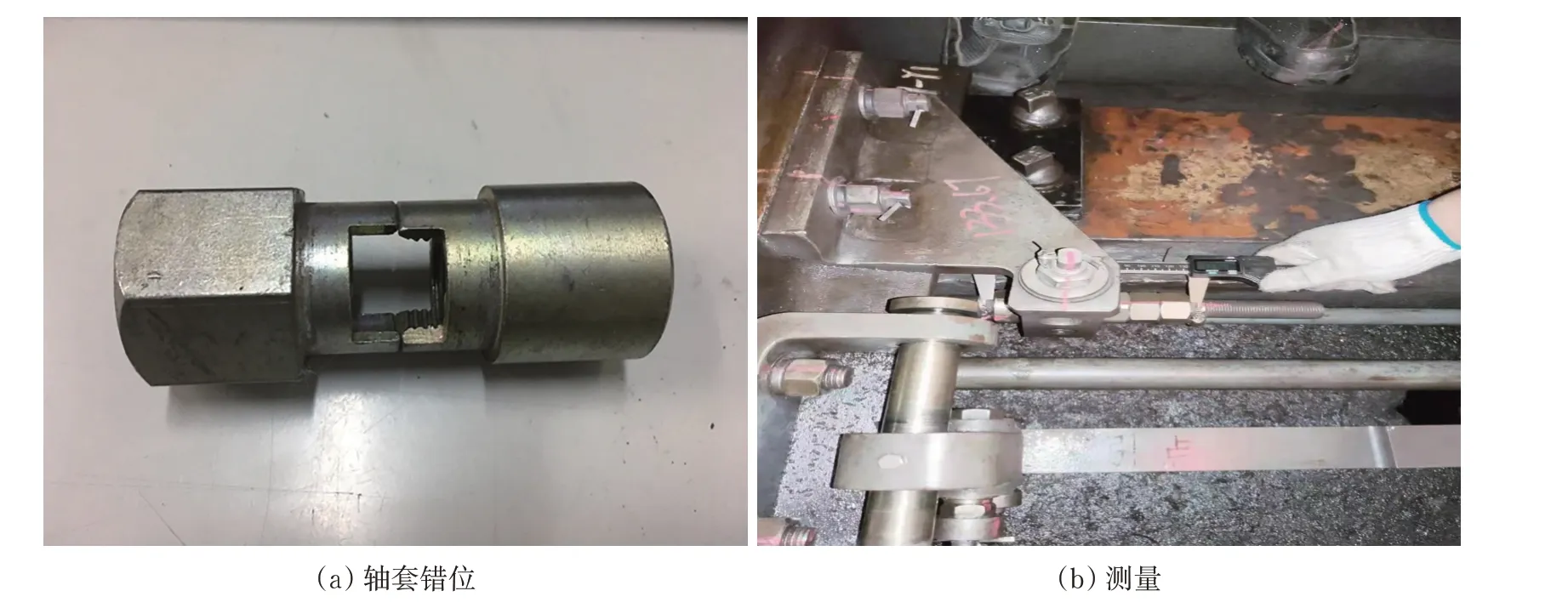

故障现象:实际应用中造成道岔卡缺口的原因非常多,如缺口未调整好、调整螺母松脱等,此类问题基本可通过作业互控来发现和克服。本文着重研究表示杆调整轴套安装错位或磨耗导致的卡缺口问题。轴套、接头、螺母间无法紧密配合,在列车振动的影响下,活动轴套的位置逐渐发生变化嵌入固定轴套中,导致道岔表示拉杆2个调整轴套之间有间隙,使转辙机表示杆发生卡缺口。该类隐患在日常维护中较难通过常规检查予以发现。

应对策略:检修后用游标卡尺测量,进行数值对比。道岔调整后要确保有扣轴套与无扣轴套相互扣好,有扣轴套与端铁间不留缝隙,紧固螺丝紧固且加防松铁丝,并用游标卡尺测量有扣轴套到防松螺母的外侧宽度,记录于尖端铁上(便于后续对比),见图3,这样既可确认调整轴套有无错位安装,也可确认有无间隙(避免出现间隙螺丝松脱后的卡缺口)。

图3 调整轴套错位安装及检修测量图

运用情况及效果:已将该策略纳入检修工艺,执行简单方便,可预防或发现该类设备隐患。

1.2.2 锁舌回缩

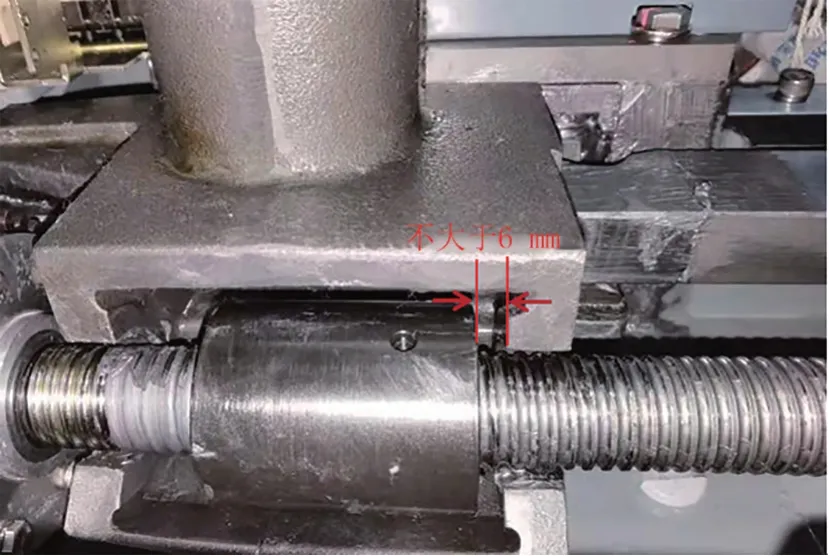

故障现象:列车经过道岔时,转辙机电机齿轮组及摩擦联接器有回转现象,造成保持联接器与滚珠丝杠轴套间隙过大,使锁闭杆缺口上的锁舌回缩,表示回路被切断,道岔发生短闪故障。

应对策略:开盖后,采用反转3圈的方法检查滚珠丝杠上的丝母与保持联结器间的间隙,应不大于6 mm,见图4。道岔在右位时顺时针摇(左位时逆时针摇),不能超过3圈。滚珠丝杠丝扣的尺寸约为5.5 mm,在道岔锁闭并且滚珠丝杠上的丝母与保持联结器无间隙的情况下,摩擦联结器反转3圈、手摇把反转6圈,会造成锁舌回缩超过3 mm,导致速动开关组被顶起断开表示,由此来判断该间隙是否大于等于6 mm。当间隙大于6 mm,说明保持连接器已发生磨损,性能下降。

图4 滚珠丝杠轴套与保持联结器的缝隙

运用情况及效果:已将该策略纳入检修工艺,执行该工艺后,检修期间发现多次类似隐患,运营期间未再发生类似故障。

1.2.3 叉型接头松脱

故障现象:因螺丝磨损、安装工艺及检查不方便(下叉型接头)等原因,在运营中易出现叉型接头螺丝松脱导致的道岔故障。

应对策略:对螺丝涂抹螺纹紧固剂及增加防松垫片,见图5。

图5 叉型接头整改

运用情况及效果:已完成全线网S700K叉型接头的整改,通过小创新、小技改,方便日常维护和检查,效果明显,基本杜绝该类故障的发生。

1.2.4 双机不同步

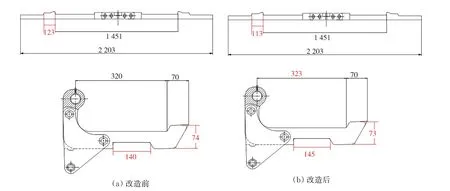

故障现象:长期跟踪发现,在线使用的S700K双机道岔均存在A、B机转换不同步的情况,表现为A机解锁比B机快,长期易造成锁钩磨耗,并增加道岔转换时锁钩与锁闭铁摩擦卡阻的可能性,导致道岔故障。

应对策略:修改锁闭杆和锁钩的尺寸减少锁闭量,解决A、B机不同步问题[5],见图6。

图6 9号岔锁闭杆、锁钩修改前、后尺寸图

运用情况及效果:已完成关键道岔的改造,其余道岔正在逐步开展;改造后同步时间有明显改善,锁钩磨耗有明显减少,设备性能有明显提升,该类故障未再发生。另外,也可修改启动电路A、B机动作先后顺序,改变A、B机的齿轮传动比等。

1.2.5 表示杆别卡

故障现象:根据维护经验,叉形接头处与表示杆的方正、尖端铁与尖端连接铁的方正是S700K外锁部分比较薄弱和发生故障较多的地方,许多检修人员没有意识到该处的方正与受力问题,调整完缺口后因为担心缺口镙丝松动会大力紧固镙丝,造成叉形接头处别卡受力严重,加快鼓型销的磨损或叉形接头的断裂,导致出现道岔故障[6]。

应对策略:明确检查方法和优化调整步骤,见图7。道岔到位后,用手转动上下表示杆鼓形销,应均能转动(左右位各转动1次);肉眼观察表示杆在叉形接头中部,没有歪向一边别卡住鼓形销,操动道岔一个来回,查看表示杆在叉形接头处随着尖轨的曲线运动应有2 mm左右的走行量,若没有走行量,则存在别卡可能,应将表示杆调整螺丝扭松。

图7 表示杆别卡防范及检查

运用情况及效果:已将该策略纳入检修工艺,运用效果明显。

1.2.6 其他维修策略

1)增加弹簧垫圈。由于表示杆调整螺母受螺杆或螺母螺纹磨损、安装工艺或列车振动等因素影响有可能出现松动,造成缺口变化,导致发生道岔故障,因此可在表示杆2个调整螺丝之间增加弹簧垫圈,增强防松效果。目前已在关键道岔及振动较大道岔处运用,使用情况良好。

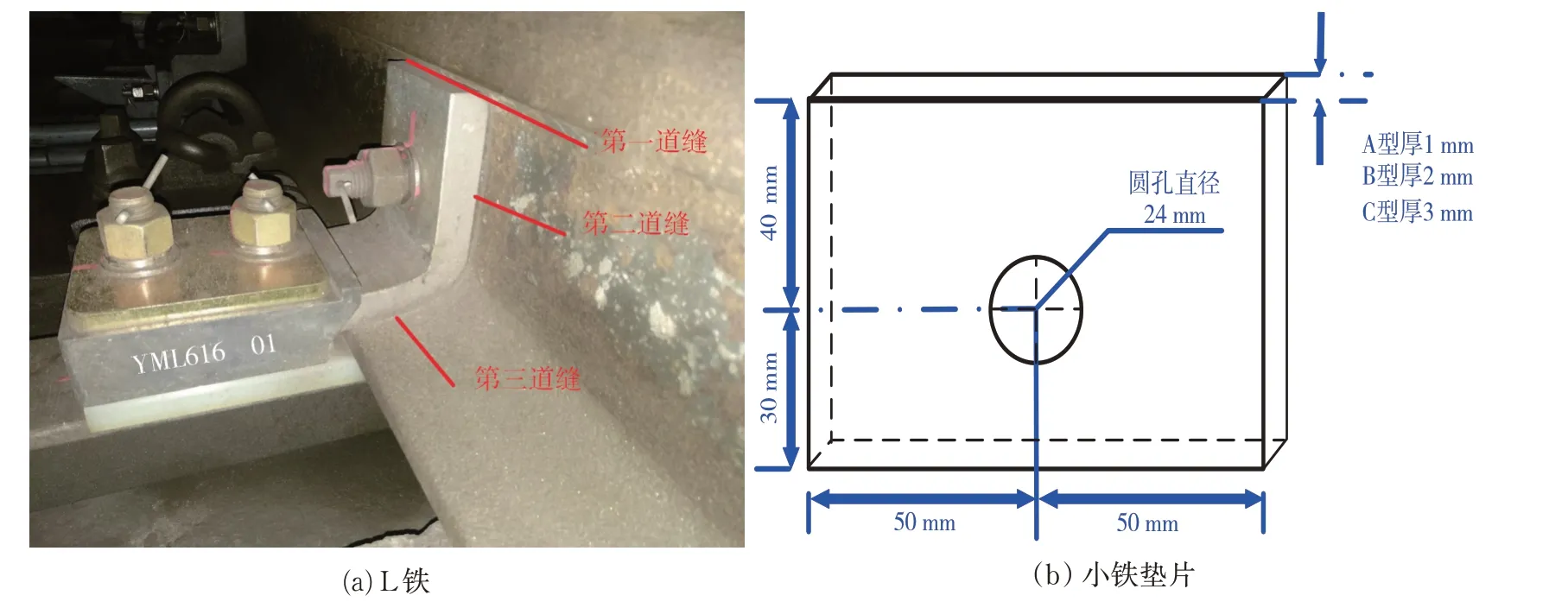

2)制定L铁安装检查要求及方法工艺,在确保L铁角钢安装螺栓紧固良好的情况下,用0.2 mm塞尺检查L铁大铁垫片(普通L铁)或大绝缘垫板(整体绝缘)与基本轨底间有无缝隙,L铁斜面与基本轨有无缝隙;普通的L铁还要检查L铁与小铁垫片、小铁垫片和大铁垫片间有无缝隙(优先保证转辙机侧),通过自行设计的小垫片克服相应的缝隙隐患,见图8。

图8 L铁“三道缝”及解决方案(自行设计的小铁垫片)

3)采用活动接头。针对日常维护中某些道岔出现表示杆螺丝松甚至断裂,但检查设备时没有发现明显异常的情况,建议采用活动接头,见图9。经在关键道岔更换后效果明显。

图9 活动接头

2 外界影响及维修策略

S700K道岔除以上原因导致的故障外,还会出现因外部其他原因导致的故障,常见外界影响如下。

2.1 锁钩卡异物

锁钩有时会因卡异物导致无法解锁,出现道岔故障,尤其在一些特殊区域,如隧道排风口附近。有效的解决方法是在锁钩上加装防护罩,见图10,可以有效防范因风口、列车等外部异物入侵导致的锁钩卡异物故障。

图10 锁钩防护罩

2.2 外锁闭装置缺油

S700K外锁闭装置缺油,锁钩落下阻力变大,会导致道岔锁闭装置不能正常解锁,道岔出现转不到位故障,尤其是露天段(高架段)道岔受暴雨、暴晒等外界天气的影响,表现得较为突出。

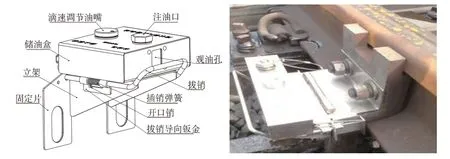

采取策略是加装外锁闭装置自动注油器[7],见图11。可基本解决道岔外锁闭装置在使用过程中的油润问题,将传统的人工注油改进为自动注油,提升转辙机外锁闭装置油润度,提高设备运行质量,节约人力[8]。

图11 外锁闭装置自动注油器结构图及加装效果图

2.3 减缓振动

某些位置的道岔因受土建结构、线路条件等外界影响,列车经过时,转辙机振幅较大,道岔各部件受力较大,且较难克服。长期振动受力后,易出现部件磨耗、螺丝松脱、杆件断裂等各类机械故障[9]。为此采取在角钢下加装减振装置(使用防火绝缘胶棒)的办法,减缓振动[10],见图12。

图12 角钢下加装减振装置

经测试:整治前,三方向加速度振幅在2 g左右,且持续时间为12~14 s;整治后,三方向加速度振幅约为1.5 g左右,且持续时间缩短至2s。加装防振措施后,过车时晃动量亦有明显的下降,由3.8 mm降低至1.8 mm左右,且浮动曲线对比降低明显。

3 结论及建议

虽然道岔故障很难完全杜绝,但能够从检修工艺、新部件运用、技术小革新等方面克服和减少道岔日常隐患,降低道岔故障的发生率。据不完全统计,自采用以上措施后,广州地铁S700K型转辙机故障由25件/年降低至8件/年,提高了设备可靠性。同时,建议积极与智慧运维接轨,安装和运用道岔监测系统[11],实时掌握道岔状态,提前发现和克服道岔隐患,以进一步减小故障发生概率。