复杂环境下基于BIM技术的装配式机房施工

2021-02-11陈云浩刘益安张继龙李天鸣

陈云浩 刘益安 张继龙 李天鸣 张 林

(中国建筑第八工程局有限公司,上海 200122)

引言

管道装配化技术可实现机电各专业管线的集成施工,提高美观度,又有加工质量高、环保节材、有利于现场安全管理和利于抢工期的优点。

基于这些优点,越来越多的大型机电安装工程已开始不同程度地采用这一技术。其中设备机房作为机电安装工程的重难点区域,也是现阶段装配化技术运用的重点区域,如图1所示。

图1 装配式机房

在装配化实施的过程中我们发现,设备机房相对于其他平面空间区域在设计、测量、运输、安装等方面都更为复杂,在机房装配化的实施过程中存在更多的制约条件,而提前预判这些制约因素,事先准备好解决方案,消除不利影响,能更好地发挥装配化的优势,完成复杂环境下的装配化机房施工[1]。

本文从设计、测量、运输、安装四个方面分析机房装配化过程中遇到的困难,再从深化设计准备—深化设计—模块加工—模块运输—现场装配五个阶段阐述如何采取不同的措施来进行预防和纠偏。

1 制约机房装配化的复杂环境分析

1.1 设计条件

采用装配式机房的一大优势是能够缩短工期,将原来需要在现场完成的大量工作前置,放在加工厂内完成,一旦现场施工条件成熟,即可将模块运输至现场进行模块化拼装[2]。

为了达成这一目的,采用BIM技术的机房深化设计应前置进行。在实施深化设计的过程中,我们发现存在以下常见问题:

(1)深化设计方案对装配化施工方法考虑不足,结合应用的深度不够。深化设计仍然基于传统的安装方法的思维模式,管道布置分散,管段长度随意,不利于后续的自动化机械加工和模块运输。

(2)模型精度不够。深化设计模型通常采用常规的构件尺寸,然而各个项目实际采用的阀部件和管件的尺寸大小与这些默认的通用构件尺寸存在一定误差,直接按照深化设计模型预制加工的构件无法完成安装施工。

(3)设备品牌确认滞后。因为多方面的原因,施工最终采用的设备品牌通常确认较晚,这直接影响了设备的大小尺寸,接口定位尺寸甚至是设备布置位置和基础布置。

1.2 测量条件

现场施工条件受多方面因素的影响,实际完成后的状态不可避免的与深化设计模型有所偏差。例如施工和安装精度方面的误差; 施工后建筑物的自然沉降误差; 未在模型中反映的施工措施、临时管道等。这些误差都影响了装配化加工的精度。

1.3 运输条件

工厂化预制通常需要在项目所在地或异地建起工厂或预制场地,加工完成的模块需要通过车辆运输至施工现场(如图2所示)。这就涉及到车辆的运力和成本。距离过远,运输效率低下会急剧增加运输成本。模块到达现场后,还涉及现场的水平运输和垂直吊装运输。

图2 运输中的机电模块

1.4 安装条件

装配式机房的模块化施工是高精度的安装工程,安装过程中仍有可能在局部区域因各类累积误差造成无法装配,而现场又很难将装配好的模块再返厂修改。

2 解决方法

2.1 深化设计准备阶段

在深化设计的准备阶段,需要确定预制内容、确定设计条件、精确测量现场[3]。

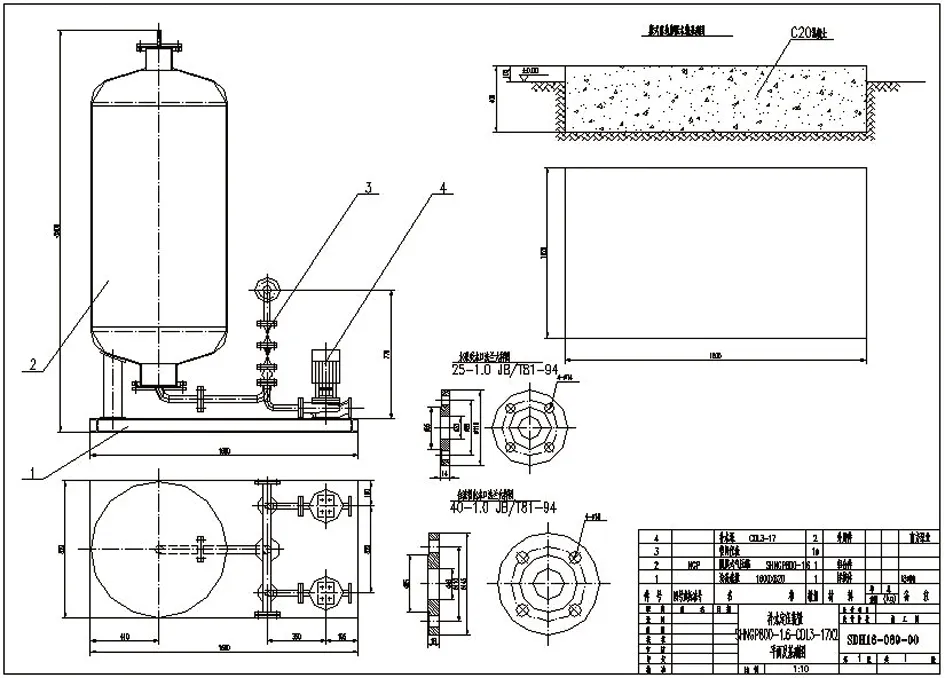

(1)基于BIM技术的机房深化设计准备工作应前置进行,尽早完成相关设备的选型。在进行深化设计前应与备选的设备供应厂家及时沟通,以获得相对准确的设备尺寸大小和接口定位及尺寸,以此为依据进行BIM管线综合。这个过程需要项目物资部门和设备供货单位的配合,两个关键难点在于设备品牌的及早确定和厂家能够提供与最后送到现场的设备完全一致的图纸,如图3所示。

图3 精细化建模

(2)准备高精度的模型构件。在条件允许的情况下,使用由厂家提供的、高精度的管道、管件、阀门、设备等模型,其影响模块预制精度的关键几何属性,如长度、外径等应与实物完全一致。若条件不足,则需在建模和加工图制作时标注实物尺寸。

(3)精确测量现场。装配式机房对预制构件的精度要求高。不能直接使用深化设计模型进行模块切割,应继续深化模型到加工级别的精度,即加工模型。在制作加工模型和加工图之前,应对机房土建情况和重要数据进行复测,根据现场真实情况对机电深化模型进行精确调整,以减小误差。

传统的测量方法可以将少量易识别的现场障碍和较明显的施工误差记录下来,但有着不全面、随机性强的缺点。目前已经逐步展开应用的三维激光扫描仪(如图4所示)则可以更准确全面的复原现场,机电的深化设计在基于真实现场的点云模型环境下进行调整,可以在设计端尽量减小误差[4]。

图4 三维激光扫描仪

2.2 深化设计阶段与模块切分

在深化设计和模块切分阶段,需要进行综合管线排布、设计模块切分方案、进行土建条件提资。

(1)在基于BIM进行综合管线排布时,就应当将模块切分思路纳入到管线排布方案中。依据机房的形状和设备位置、大小以及排布特点,结合模块化在工厂内便于安装操作的优点,使部分管道更集中的布置,以便集成在模块中[5]。

(2)在完成深化设计BIM模型后,需要进行模块分割设计,模块分割和安装涉及的预制,主要是依据管道用途、技术要求的不同以及连接方式和安装工艺,确定预制的对象和可预制的程度。

模块切分时应结合自动生产线机械加工设备、运输工具和运输通道尺寸,设计最经济、尺寸最适合的模块,以免造成运力的浪费。同时应结合运输通道的限制来考虑模块切分的最大尺寸。对一些切割后生成的模块,需要额外增加支撑体系的,应对包含支撑体系的整个模块计算所占用的空间尺寸。模型完成后应对所有模块大小尺寸进行精确标注。

(3)在完成BIM管线综合后,应根据设备的实际尺寸绘制新的设备基础和排水沟图纸,向土建单位提资,确保现场土建施工依据深化后的设备大小尺寸和位置进行基础施工。应绘制大型设备运输路线图,对运输路线上有土建墙体阻碍的,应在图纸上圈出,并说明需要延后施工的墙体段范围以及需求延后的时间期限。

2.3 模块加工

模块加工阶段,需要完成加工图设计、确定预制工艺、选用预制需要的加工设备、进行预制场地的规划。

(1)完成模块切分后,应进行加工图设计,完成加工图、管段分类编号、装配图,满足不同阶段(预制、仓储、运输配送、现场装配)的需求,供预制工厂依图加工,如图5所示。

图5 加工图示例

(2)预制加工时应根据管道不同的连接方式,确定预制工艺。从管道下料(机械切割、火焰切割等)、管道加工(套丝、滚槽、坡口等)、连接(螺纹、焊接、黏结等)、检验(尺寸复测、试压等)、涂装、标识编号、仓储等工序工况考虑。

(3)根据确定的预制工艺,按照实用、高效的原则,选用预制需要的加工设备,如图6所示。

图6 在工厂预制完成的管道模块

(4)根据工程规模、预制工艺流程、选定的设备情况,进行预制场地的选址、需用面积的确定,并合理布置加工设备。

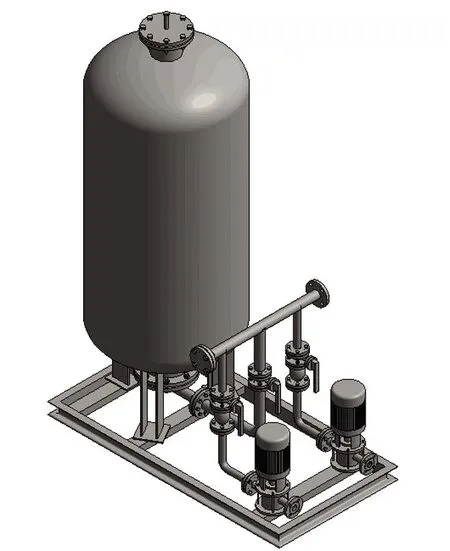

(5)目前常见的模块预制可以粗略地分为大模块和小模块[6]。其中包含了设备的整体式大模块,有集成度高、安装步骤更少的优点(如图7所示)。

这类模块通常体积大,重量较重,一般会为了便于模块运输和吊装,增加额外的钢结构支撑。所以随之而来的问题就是这类大模块运输更容易受限制,而为了模块运输需要添加的结构框架则增加了不少自重,也增加了不少额外的成本。带钢结构框架的大模块应提前考虑好相应的基础做法和尺寸,并为需要排水的设备预留排水管道的安装位置。

图7 包含设备和支撑框架大模块

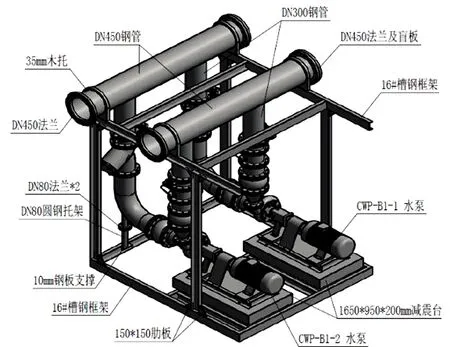

不包含设备的小模块,可以由数个管件或部件在工厂或现场的加工场地预制拼装而成(如图8所示)。小模块更易于运输,装配更灵活。缺点是多个这样的模块组对后,容易积累误差,通常会在现场留下一个调节段,以此来消除误差。所有模块应对模块进行标识和编号,也可采用电子二位编码来记录构件的生产、存储、运输、安装、验收等信息[7]。

图8 多个构件拼装成的小模块

2.4 模块运输

模块运输包括了模块从加工工厂(场)到施工现场的运输和施工现场到安装就位的水平运输、垂直运输。对于装配式机房来说,机房所处的楼层位置很大程度决定了装配化的BIM设计思路和施工方案的选择。

而目前的大型建筑中,制冷机房的位置通常都设置在地下二层且以下沉式机房居多,这给模块运输造成了很大的困难。在制定装配式机房施工时,必须从各个方面考虑到设备运输的方便可靠性。应参考大型设备运输路线方案,编制大型模块运输路线方案[8]。对于比较复杂的运输路线,可利用BIM技术对设备和模块吊装运输过程进行虚拟动画演示,提前发现设备运输时所遇到的障碍。如涉及垂直运输的,需要核对吊装口的尺寸,确保原设计的吊装口大小满足深化设计后的模块能安全通过。水平运输时,应预留足够的通道,绘制设备运输通道图并向土建单位提资。模块水平运输如图9所示。

图9 组合模块水平运输中

超高层中有不少机房位于标准层,很适合做标准的模块化安装,但超高层的垂直运输同样十分不便。应结合现场实际情况,做好垂直运输计划,合理分配材料和大型设备模块的运输,充分利用施工电梯和塔吊进行模块的垂直运输。

工期越紧,现场越容易出现各类调整措施,现场的条件可以说时时刻刻都在变化。为保证模块的顺利安装,需要密切关注那些限制模块运输和安装的关键位置的变化信息。例如某些场地会被设置为临时仓库和堆场,预留的吊装口也会根据施工需要而逐步封闭。

2.5 现场装配

现场装配阶段,需要完成现场复测,模块组对和装配,装配误差消除[9]。

模块进行装配前,需要对现场再次进行复测,随后各个模块依据编号和标识,按照装配图进行组对和安装,模块之间通常采用预留的法兰接口进行连接,如图10所示。

图10 模块现场组对安装

即使是从设计到施工已经使用高精度的过程控制,最后在模块之间仍然不可避免地会出现一些管口错位、接口重叠或留有缝隙这样的累积误差,导致最后无法顺利安装。一个典型的例子如:大型设备尤其是塔器、储罐等静置设备放置在基础上容易引起沉降,初期测量和计算得到的高度到了施工装配阶段就不再精确。所以整个机房不能完全模块化,应预先在合适的位置留下调节段,以消除各类原因造成的累积误差。

3 结语

管道工厂化预制技术适用于民用、工业建设项目,特别适合中、大型建筑机电管道的安装工程,尤其是超大、超高层民用建筑。随着管道工厂化预制技术日渐成熟运用,越来越多的工程项目将应用此项技术[10]。机房作为机电装配化的热点区域,其复杂的环境带来了许多设计和工程施工的难点,笔者针对复杂环境下基于BIM的装配式机房施工过程中可能遇到的各类问题,结合项目经验列举可采取的应对措施。希望能抛砖引玉,以期和广大同行共勉共进。