某焊接机匣加工方法探析

2021-02-11吴旭刚李东崛

吴旭刚 李东崛 窦 远

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 研究内容及目标

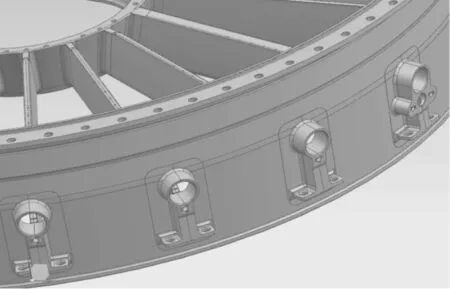

原焊接机匣件是由铸件、钣金件、机加件焊接而成,铸件的焊接极易造成零件出现各种各样的变形问题,将新型号焊接机匣件的铸造单件改为锻件机加成型,其支板与支板安装座单独成型后,再组件进行组合加工,整体结构如图1 所示,保证焊接时不会由于铸件自身的偏差而产生问题。

图1 新型号焊接机匣件三维图示

新型号焊接机匣件与原零件相比,缺少后端安装边,需要对新型号零件装夹方法及工装方案进行研究。零件支板与支板头与原来有区别,两者的转接部位距离机匣壳体过近,采用原来加工方式不适合该零件的加工,需要编制研究程序。新增的支板端面与斜平面相交位置的转接R 圆角结构,不允许钳工打磨,需要使用特殊尺寸的专用刀具以及特殊的铣加工策略对该位置进行数控加工。原来支板上与端面相交的位置为锥形,现在变为斜平面,需要调整加工过程的进刀方式和走刀方式,设计摸索更适合加工的简便刀具[1];由于新型号零件的焊接及加工方式都缺少相关生产经验,零件的焊接变形量无法确定,需要制定合理的工艺路线,摸索加工过程存在的问题,收集现场加工的数据,总结经验。

该研究以焊接机匣件为载体,通过零件的首件研制,探索出一套高精度机匣类零件的加工工艺,通过跟进现场的实际加工状态,探索更有效的加工方案来控制零件变形,解决装配过程中出现的问题,完成零件的研制加工,使零件尺寸及技术条件100%满足设计要求,保证其合格交付使用。

2 工艺路线制定

一套合理可行的工艺路线是加工出合格零件的基础,开展研究的首要工作就是制定一套切实可行的工艺路线。该文对零件结构进行分析,根据零件的具体形状、尺寸要求以及先粗后精、先基准后其他的工艺原则[2],确定其加工工艺路线。

根据生产现场的实际情况以及零件的具体特点,保证生产顺利进行,进一步理顺现场生产流程,减少瓶颈问题的发生,在开工前对零件进行检查。编制数控程序时,发现设计部门给定的铣前端支板端面工序尺寸在现场加工不便捷,易出现加工尺寸不合格问题,不能满足设计图要求。通过与设计部门进行沟通,更改尺寸标注的位置;设计部门随后对相关尺寸做出了调整,根据设计的更改单对工艺规程进行了更改,拆分工序增加铣前端支板头背面工序,保证现场加工可执行性。

3 加工方法探索

3.1 加工前变形量控制

零件在焊接半成品加工过程容易出现问题,造成这一现象的原因是焊接会引起不同程度的变形从而影响正常的加工[3]。从结构上看,焊接次数比以往减少1 次,但实际上并不少,支板属于单件对接焊后机加在于内环和机匣壳体焊接在一起,该次焊接是首次焊接,加工经验不足,不能确定焊接的状态,焊接的内环直板刺与支板位置,由于14 个薄支板的焊接部位厚度比较厚,不容易焊透,若是钣焊厂进行补焊或者打磨还不能确定其焊后的变形状态,因此为了保证零件顺利进行再正式加工前安排划线工序进行检查,确定后续的加工方案。

零件焊接后机加工容易造成余量不够,需要在加工前对零件余量进行检查,用来判定零件加工余量。因钳工的转盘承受的重力有限,无法侧量该零件的径向和角度尺寸,无法一次性检查零件的全部余量。开工前对零件进行划线检查工序,保证后续加工余量够,若存在偏差,可以借助划线调整零件的基准尺寸,保证后续零件加工的顺利进行。在钳工划线平台上检查轴向以及基准孔的角向,零件的径向和支板角度采用数控设备进行打点检查。

3.2 外环安装座加工

机匣焊接组件零件属于焊接件,按照图纸要求保证的尺寸为非加工面与加工面的尺寸(17.1±0.1)mm,其中零件尺寸的公差难以保证,焊接过程无法控制零件的变形,加工产生难点,最终尺寸无法保证。

由于零件焊接变形,零件支板头端面外径变形量无法预估,应大于尺寸公差0.2mm,即使每采用一个支板头都调整一次程序原点,都无法保证尺寸要求,因为外径端面不平容易倾斜,尺寸公差根本无法保证。加工过程中需要操作者2 次调整程序原点,容易出现不必要的错误。

为满足加工要求,调整零件的尺寸标注,将非加工面与加工面尺寸调整为加工面对加工面的尺寸,改变编程方式,采用统一基准。调整零件的加工顺序,拆分工序,将原来铣背面内容调整到加工完端面孔后进行,调整加工尺寸位置,保证零件最终的尺寸要求,提高了零件的加工质量。

3.3 内环径向孔加工

零件内环前端的径向精密孔尺寸为φ(18.5+0.021)mm、孔位置度为φ0.05mm,该精密孔根部转接圆角尺寸为R0.5mm。同时该尺寸位置在组件中装配管子,技术条件及孔径要求严格,加工采用的设备要求能在径向内环前段内孔φ230mm 内加工径向孔,满足该要求只能使用弯头进行加工,加工过程中弯头装夹短,加工过程中刀具容易产生颤动,影响加工质量。

零件内环前端径向精密孔的孔口边缘需要加工60°倒角,倒角与孔的交点需要进行R1mm 倒圆,60°倒角不能采用常规倒角刀,刀具直径过大就会造成图2 位置零件的干涉;而且加工的倒圆位置需要钳工进行倒圆,由于无专用工具,因此钳工倒圆R1mm 尺寸无法保证,同时还要增加一个钳工工步,加工过程烦琐。内环孔直径为φ236mm,加工该位置时,用五坐标加工中心STC1250 配合弯头进行,由于弯头自身的装夹结构,无法使用可调镗刀进行镗孔保证底孔的位置精度,弯头装夹刀柄短30mm~40mm,刀具过长加工容易振动,孔位置度加工难以保证,容易存在质量隐患,造成零件加工超差情况发生。因此采用专用Ф18.4mm 铣刀进行扩孔、Ф18.5R0.5mm 铰刀铰孔,用专用量规进行检测。采用弯头进行加工时,剩余刀长不应大于50mm,避免因刀具过长发生振动,造成孔表面出现振纹,影响技术条件,粗糙度无法保证。采用专用外购刀具后现场加工孔尺寸及技术条件满足设计图纸要求。按照设计图纸要求加工出合格零件,满足装配前的尺寸要求。结合零件加工精度的要求,派制外购非标刀具,采用短刀进行加工。使用的刀具总长为90mm,比一般常规刀具短至少10mm,防止刀具颤动。Ф18.5mm 孔加工完成后,用该刀进行铣倒角倒圆,一次装夹加工保证角度及转接尺寸,减少钳工工作量。

3.4 支板转接圆角加工

该文制定了14 个零件薄支板内侧小斜面与支板排气边交接部位转接R 圆角的加工方案。转接R 圆角受支板排气边样条曲线影响,实际三维加工点位在二维图纸上难以表达,缺少类似结构的加工经验,且设计部门要求该位置不允许使用钳工手动打磨加工,应采用数控设备进行铣加工,进行数控加工须考虑该位置受到的加工限制,从支板外侧端面位置进刀会出现刀具与外环壳体干涉的现象。由于零件结构存在2 个斜边相交位置转接R,因此刀具的斜面不能过长容易铣到其他面上。

零件焊接变形支板的高低位置不一致,程序存在铣多或者铣不到的情况。经分析,零件的结构及加工位置需要通过型面专用刀具进行铣加工,刀具的装夹应从外面孔进刀,由左向右走刀加工,但是零件焊接的支板高低不同,难以确定具体的加工位置,现场实际加工时应注意程序的让刀,或者加工前检测下支板的相交位置,进行调整程序后再加工。

3.5 支板型面加工

原型号零件的支板头与支板连接位置较长,铣加工支板外侧端面圆弧位置仅须调整合适的刀具角度,就能一次走刀完成全部的加工内容。但新型号零件的支板外侧端面圆弧位置距离机匣壳体过近,无法一次走刀完成全部尺寸的铣加工,机匣壳体会与刀具产生干涉。

零件在加工过程中发现,刀具刀杆过短导致加工支板头的距离太短,加工尺寸长,容易碰撞机匣外壁端面,或者刀具刀头角度旋转小,刀具容易与零件支板头侧面的孔干涉,现场加工存在困难,而且在加工过程中内外两侧加工存在接刀痕,内加工采用球头刀刀头,外圆接采用刀具侧刃加工,两种方式存在偏差。同等刀具长度,改变刀头摆动角度,同时增加走刀距离,可以避免碰撞;内外加工支板端面存在接刀,用侧刃铣加工调整Y值对比球头端面减少0.2mm,零件接刀痕无深度,提高了零件的加工质量。

支板型面加工完毕后,使用专用型面干涉检测测具,对型面加工状态进行检测,测具结构如图2 所示。

3.6 支板端斜面加工

原来支板是圆弧面,通过锥铣刀由外面孔直接进刀加工即可;现在的新结构是平斜面,采用原来的加工方式无法实现。零件本身为焊接件,焊接支板存在偏差。同时,需要铣加工的部位距离机匣壳体太近,机匣壳体为斜面内收口,一般刀具无法进行加工,容易干涉;且加工走刀路线由上向下,铣存在盲区难以直接观察具体情况,容易出现质量问题。

派制专用的成型铣刀对平斜面进行加工,刀具加工效果如图3 所示,为减少成型非标刀具的使用,在XYZ坐标系内,利用弯头和倒角刀的配合,计算加工角度铣支板端面斜平面,走刀路线调整为插直线进刀,直接查看刀具与壳体的干涉情况,由左往右进行加工;利用倒角刀铣平面验证,证实该加工方式成功,零件表面粗糙度达到1.6μm,提升了零件的加工质量。

图3 支板斜端面专用刀具加工图示

3.7 管子装配干涉控制方法

焊接机匣件在装配车间进行装配,焊接机匣件和轴承座装配后,在进行管子的装配时,焊接机匣件外侧孔和轴承座上的孔存在轴线偏差,管子无法顺利装进,出现明显的装配干涉问题,并且以往每一个零件的装配干涉大小都不一致。

焊接机匣件单件用来装管子的孔在单件中加工完成后,将该零件与支板焊接到一起,按照设计图理论值推出孔边距所装管子的距离为0.5mm,而且完全没有考虑尺寸公差、焊接变形、装配零件之间的间隙问题,导致零件本身装管子时出现了一系列的问题。

按照单件中规定的内环前段,安装边壁厚尺寸应为3.5mm~4mm,由于单件与支板焊接组成焊接机匣件,因此单件上的内环安装边端面有余量,正常加工是按照前面工序中划线检查的基准线进行修基准工序的,后面组件加工会影响后面装配车间管子的装配关系。为了保证后面装配顺利进行,在修基准工序装夹零件后,对单件内环前段的端面进行打表检查,找出端面最小点和最大点,在看其跳动量的大小,不大于0.5mm 应按照最底面的位置进行对刀,修平后作为基准,与之前划线的大端安装边基准对比偏差量,不大于0.4mm 均无问题;若是内环前段跳动大于0.5mm,则应考虑端面安装边的壁厚尺寸是否在要求范围内。

3.8 多余物控制方法

该零件为内部型腔通腔结构,加工过程若控制不好,极易进入多余物,为零件的后续清理增加难度,因为孔的尺寸很小不便于清理,所以在加工前就进行保护,能有效地控制零件型腔多余物的产生。

零件为空腔复杂零件,在焊接前钣焊进行钳工打磨时,容易产生铁屑等问题。零件进行机械加工时,容易产生短小铁屑并且进入到零件的型腔中。为了避免后期发现型腔与多余物的问题,应提前预警,在开工前检查零件型腔的多余物,并且在开工机加工前对零件进行灌蜡保护。

4 方案验证结果

该技术研究加工中使用了专用量具和夹具,有效地改善了零件的装配状态,解决零件装配支板干涉问题;通过优化工艺路线、调整加工顺序、优化数控程序、设计专用刀具等攻关措施,有效地保证了零件的加工精度,为最终交付合格零件奠定良好的基础;根据设计图的零件结构,确定专用测具的派工,对特殊结构进行检测,提高零件的加工质量。现场机匣焊接件共加工4 台份,全部合格入库,尺寸及技术条件符合设计图样要求。

5 结论

机匣焊接件在加工过程中,专用夹具的使用对改善零件装夹状态、提高零件加工精度、减少零件变形起着至关重要的作用。在制定装夹方案时,应优先考虑使用专用夹具。

在进行零件基准加工时,应注意零件内环前段安装边的壁厚,控制在单件要求的尺寸范围内,能够有效预防后续装配管子干涉问题。

加工特殊面刀具的设计,应尽量结合零件本身的结构特点研究刀具的形状以及加工过程中刀具与零件的干涉位置,利用加工过程刀具的走刀路线对刀具进行设计,该方案能够更有效地提高零件加工效率和加工质量。

根据机匣焊接件的结构特点以及各单件在组件中的装配关系,制定零件的加工方案以及工艺路线,可有效提高零件的加工质量以及组件的整体装配质量。