火力发电厂汽轮机常见故障分析及解决措施

2021-02-10姜永超

姜永超

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154100)

0 引言

30 MW 汽轮机是一种老式的汽轮机,国内关于其的研究比较少。随着发电事业的不断发展,汽轮机的功率不断提升,现在已经拥有了1000 MW 超大机组,机组也从亚临界逐渐变化成超临界和超超临界。30 MW 汽轮机在使用方面,存在一些常见的问题,如出现异常振动、轴封漏气、发电机转动异常、转子出现问题等,不同的情况可能是由不同的原因造成的。本文主要研究的是没有EH 油泵单独EH 油系统的高温高压30 MW 汽轮机组的轴封漏气的事故,该机组没有通过事故分析,提出相应的解决措施。

1 常见故障

(1)汽轮机轴封漏气。轴封漏气是汽轮机一种常见的故障,会影响汽轮机的整体运行效果,漏气严重时将造成汽轮机运行不稳定。轴封漏气所造成的损失约占汽轮机所有故障损失的30%,因此轴封故障是企业急需解决的问题之一。

(2)异常振动。汽轮机异常振动最终的解决办法就是关闭汽轮机机组,而汽轮机组的组成结构非常复杂,汽轮机经常在高温高压下进行工作,振动异常是其十分常见的现象。汽轮机异常振动会导致整个机组发生故障,影响运行效率。

2 问题分析

本文主要对汽轮机常见故障中的封轴漏气故障进行研究,分析漏气原因。在运行过程中,汽轮机组的润滑油含量纯度太低,而润滑油含量水分过高就会导致汽轮机轴封部分元件的老化,进而导致汽轮机运行异常,导致汽轮机组运行超负荷,超负荷之后汽轮机就会被迫停止工作、降低工作效率,影响电厂效益。

2.1 前期工作

如果要检查汽轮机轴封漏气故障的原因,需要汽轮机组停止工作、进行全面检查。如果只是临时或紧急停运检查汽轮机轴封漏气现象,这类简单的操作无法满足汽轮机轴封漏气的需求,可以调节系统来解决漏气现象、检查轴封回汽腔室的真空值,并对其他可以引起轴封漏气的原因进行检查。

(1)油冷却器检查。经过全面的检查和不断地测试,该机组的冷却器运行正常、密封性良好,不存在冷却器漏油的现象,也没有出现冷却水与油气混合的现象,因此其轴封漏气现象不是油冷却器引起的。

(2)滤油效果检查。全面检查机组滤油效果,如果是由于长期运行导致的机组正常损耗,更换滤芯即可,因此在排除滤芯问题的过程中,更换了全部的滤芯,并增加了其他机组的滤油系统,然后进行系统的运行调试。检查发现,油质中的含水量依然很高、没有相应改善,这表明滤油器出现问题的可能性不大,需要重新判断漏油的原因。

2.2 轴封漏气原因分析

轴封漏气的原因有很多,如轴封间距的过大导致多方出油、轴封系统的设计有缺陷、汽轮机主机出力欠缺等。下面分别进行检查分析和排除。

(1)轴封间隙原因。在机组设计时通常会预留了一定的空隙,将间隙设定值控制在最大的程度,主要是为调节油气、保证机组的运行安全。机组运行时,转子若与轴封发生摩擦,运行阻力增加,运行过快就会导致出现轴封磨损。随着时间的推移和使用,除了正常的损耗之外,新增了由于运行导致的不正常磨损,这会使轴封的间隙超大、漏油的概率增加以及机组运行不稳定等问题。

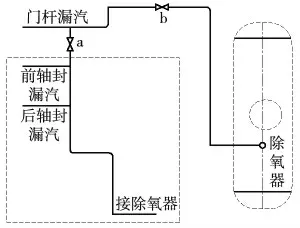

(2)轴封系统问题。检查发现轴封系统存在以下3 个问题:①轴封加热器使用不畅,增大了轴封使用的难度及机组运行负担;②在接近除氧器处轴封的漏气管道与门杆的漏气管道变成了一根管道,导致漏气问题增加;③轴抽风机在抽汽方面动力不足,油量一旦增加抽风机的运行就会出现卡顿,轴封漏气现象更加明显。

3 解决措施

为全面解决轴封漏气、漏油的现象,将汽轮机停机进行检查,并在以下4 个方面进行改造。

3.1 轴封体调整

该机组采用梳齿形迷宫轴封结构,轴封前后压差由通流部分决定。减少轴封漏气量主要有两种方法:一是减小轴封漏气面积,即动、静部件之间的间隙;二是改进轴封结构,增加轴封的阻尼系数。本次揭缸之后,吊出各轴封壳体的上半部,通过检查平面有无漏气痕迹、转子上轴封段有无磨损、查看动静部分相对轴向位置是否正确,来判断轴封漏气情况。检修发现轴封漏气的主要原因在于轴封系统,因此需要从轴封系统出发来解决轴封漏气问题。由于不正常的磨损会导致封轴间隙过大,因此需要改变间隙的情况来解决漏气现象。本次检修首先通过假轴法合理调整轴封间隙,按技术要求严格控制轴封间隙质量,确保转子轴封段的阻汽凸缘与轴封块长齿无轴向碰擦等痕迹,中分面压板上无过度膨胀引起的硬印,轴封壳体无裂纹、变形,结合面密封无泄漏,在紧固螺栓的情况下0.03 mm 塞尺塞不进、接触面积60%以上。其次,严格控制轴封间隙,使前后轴封间隙为0.40~0.60 mm,隔板轴封间隙为0.40~0.70 mm,轴封壳体与汽缸洼窝配合轴向间隙为0.10~0.15 mm。

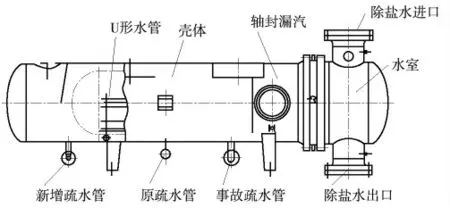

3.2 轴封加热器检查调整

为确保汽轮机组的正常运行,需要全面检查汽轮机组的加热器系统,检查过程主要分为3 步:①拆卸加热器,将气管的两头打开,往里吹气,观察判断气管是否通畅;②为了保证疏水的正常,需要再开一个疏水通道,将水流引至疏水箱,以进一步对加热器拆卸检查、确保检查结果的准确性;③调整系统参数并不断调试,使其达到最佳的使用状态。

3.3 轴封漏气管改造

汽轮机原来的设计中,两个轴封漏气管道最终合并成为一根管道、共同连接除氧器,而两个管道中门杆漏气管道的压力要大于轴封漏气管道,对轴封漏气管道造成了一定的影响。为此,需要对门杆漏气管道进行改造来减少轴封漏气问题,主要改造内容是将两个管道分开:在两个管道连接的前一部分增加一个阀门,阀门采用三通的模式,将门杆漏气管道中的气引至除氧器;在适当位置再增设一个隔离阀,与除氧器之前预留的位置相连接,减少漏气现象(图2)。

图1 轴封加热器结构

图2 新增门杆漏气管道安装平面示意

3.4 外加压缩空气系统改造

经过检修,发现轴封漏气的原因是油板处的铝质板发生了严重变形,因此决定将铝质板改成钢板,这样材料硬度将会大大增加。同时将清洁干净的空气引入压缩空气管道,将油和汽分离,既避免漏气造成资源浪费,又避免油汽混合影响油的品质。另外,将汽轮机的管道与压缩空气管道连接,将压力表和截止阀等两种仪器依次安装到管道上,将油和汽成功分开。空气压力一般保持在0.3~0.5 MPa,这样封闭效果较好。

4 结束语

本文以汽轮机常见的一种故障为例,以轴封漏气为基础,阐明汽轮机漏气的原因,并给出相应的解决措施,通过改造外加压缩空气系统、汽管、轴封体、加热器等措施,提升汽轮机的工作效率和稳定性,促进电厂的发展。该项改造可以大幅提升电厂的生产效率,提升汽轮机的运行效率和运行安全性,减少成本投入和资源浪费。