超大跨度超高钢结构桁架混凝土楼板组合支撑施工工艺研究

2021-02-08文士青中国建筑第五工程局有限公司安徽公司

文士青 刘 宇 武 静 中国建筑第五工程局有限公司安徽公司

1 前言

合肥高新区文化服务中心项目东侧属于超大跨度、超高钢结构桁架混凝土楼板,其混凝土总面积为4000m2,分布在东侧5-17~A-C轴,跨度高达84m,高度不超过32.2m,作为超大跨度、超高支模体系,是整个工程施工工艺中的重难点所在。

本文通过对钢桁架钢梁节点及高模支撑受力体系进行综合的研究与分析,创建了“满堂架+格构柱”组合支撑体系,以此为基础形成一套科学的、完整的超大跨度超高钢结构桁架混凝土楼板组合支撑施工工法,受到业内人士的高度认可,同时其综合技术已达到国内领先水平,具有较高的推广应用价值。

2 工艺特点

该工艺主要有以下特点:第一,将BIM技术与Tekla软件进行有效融合,创建钢结构组合楼板、钢梁节点处格构柱节点支撑体系,保证施工模型的稳固性,同时对工程设计、钢梁安装等工序进行优化,降低整体施工难度,在保证工程质量的前提下,缩短工期,降低企业运行成本。第二,合理运用“满堂架+格构柱”组合支撑体系,该体系不同于以往的胎架支撑体系,该体系有效解决了施工过程中出现的钢结构卸载变形大、楼板支模体系烦琐、混凝土板易开裂等问题,同时在实际操作中具有灵活、方便等特点,提升工程整体的安全性与稳定性。第三,借助智慧工地,对“满堂架+格构柱”组合支撑体系支模架展开实时监测,有利于监管单位及人员准确的把握工程施工进度,确保工程施工工作安全、有序地进行。

3 施工工艺流程及操作要点

3.1 施工工艺流程

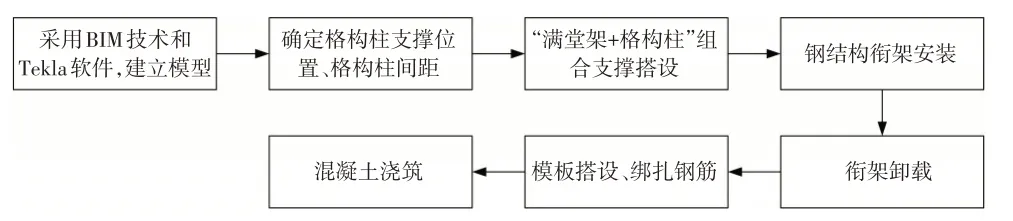

具体施工工艺流程详见图1所示。

图1 施工工艺流程图

3.2 操作要点

3.2.1 建立模型

在进行工程方案设计时,应该利用revit与Tekla软件,创建钢结构桁架组合楼板满堂架及格构柱支撑体系施工BIM模型,充分的体现工程设计目的与结构形式,检验方案的可操作性。

3.2.2 确定格构柱支撑位置、格构柱间距

认真标注钢桁架需要加密区的位置,同时保证格构柱的大小及位置符合相关施工标准,促进支模架搭设和钢梁的合理安装。从受力分析中得出格构柱的大小为800mm×500mm。

3.2.3 “满堂架+格构柱”组合支撑体系搭设

首先,满堂架搭设。①板底次楞利用木枋作为支撑,其间距为200mm。②板底主楞主要应用采用Ф48mm×3.0mm的双钢管,其间距与板底支撑立杆保持一致。③板底立杆间距为0.8m×0.8m。④扫地杆与地面距离最大不超过200mm,步距为1.5m,道横杆总数量为16道,模板支架立杆伸出顶层横向水平杆中心线至模板支撑点的长度最大为500mm。⑤在架体外侧周边及内部纵、横向每5跨(且不小于3m),由底至顶设置连续竖向剪刀撑,剪刀撑宽度应为5跨(≤5m)。⑥在支撑架体顶部与底部以及中间每间隔不超过6m处,连续布置水平剪刀撑,顶部水平剪刀撑主要布置在竖向剪刀撑顶部交点平面位置,底部水平剪刀撑则布置在扫地杆节点平面位置。⑦顶托设置在板下立杆处,顶托伸出钢管最大长度为200mm,立杆顶部自由端(包括顶托高度)不超过500mm,如果超过500mm时,应该增设纵横向横杆。⑧每根立杆底部设置12#槽钢。⑨所有高度超过4m的建筑物,首层应铺设第一道固定兜网,与地面的距离不超过6m,铺设间距不超过10m。⑩应该高支模支撑架与结构柱之间的牢固性,竖向间距不超过3m,立杆自由端最大长度为500mm。其次,格构柱搭设。在完成满堂架搭设工作后,应该对主桁架节点位置进行格构柱支撑加密,在主钢梁节点位置增加5根Ф48mm×3.0mm的银白色立杆,以“田”字的形式呈现出来,借助钢管将九根立杆连接成一个整体,九根立杆相当于一个800mm×500mm柱子的主筋,横杆相当于柱子的箍筋,立杆底部搭设“之”字撑;整体相当于一个梁下支撑柱,顶部钢梁底采用工字钢找平。除此之外,在进行格构柱搭设时,在格构柱立杆处安装变形监测,与智慧工地系统相连接,使相关管理人员通过客户端就可以实时、准确地掌握施工近况。

3.2.4 钢结构桁架安装

首先,对支模架标高进行核对与确认,然后开展钢结构吊装工作。其次,在加密区域根据节点合理布置千斤顶,安装首层桁架。在进行桁架安装时,应该先进行11-16/B轴大梁安装及焊接工作,然后在根据14轴向两边逐次安装,在完成一层构件安装工作后,对桁架顶面标高进行再次检测,确保标高符合相关标准。需要注意的是,在安装过程中禁止在支模架上堆载构件,所有构件必须堆放在地面堆场,使用时才能进行吊装安装。然后依次进行二层桁架及首层与二层间腹杆安装、二层腹杆及三层桁架安装、三层腹杆及顶层桁架安装。

3.2.5 桁架卸载

在桁架安装及复测工作完成后,将桁架下部节点卸载,首先应该先进行非节点区域应力的卸载,然后对节点区域应力进行释放,避免卸载过程中出现安全事故。

3.2.6 模板支设、钢筋绑扎

在完成应力释放工作后,将支撑架回顶至桁架结构底面,此过程仅将支撑架回顶至钢梁底面进行接触不进行受力作为安全措施使用;然后铺设模板、绑扎钢筋。

3.2.7 混凝土浇筑

在进行混凝土浇筑时,应该借助振捣棒进行振捣,严格把控振捣时间。在完成混凝土浇筑后,应该及时开展桁架板混凝土维护工作。

4 质量控制

4.1 钢管及扣件质量检测

在进行超大跨度超高钢结构桁架混凝土楼板组合支撑施工过程中,应该严格遵守国家相关政策法规。

第一,在进行钢管、扣件进场验收时,要保证所有钢管、扣件都具有产品合格证及法定检测单位的检测检验报告,生产供应商必须具备技术质量监督部门颁发的生产许可证,严禁质量不合格的钢管、扣件进入施工场地。

第二,必须对模板支架搭设中所用的钢管、扣件进行抽样检测,抽检比例根据相关标准进行,未经检测或检测质量不达标的钢管、扣件严禁使用。

第三,应该保证钢管表面的平直、光滑,避免存在裂缝、错位、压痕等现象。

第四,存在裂缝、变形等情况的扣件不得使用,扣件必须进行防锈处理。

第五,将检验合格的钢管、扣件按照品种、规格进行合理分类,要求整齐、平稳的堆放,堆放场地不得有积水。

第六,创建钢管、扣件记录表,详细记录钢管、扣件的来源、数量和质量检验结果等。

4.2 搭设质量要求

第一,在进行底座安放时,应该保证底座、垫板处于定位线处,垫板厚底最小值为50mm,可以采用木垫板,也可采用槽钢。第二,立杆上的对接扣件应该错位布置,两根相邻立杆不应设置在同步内。第三,模板支架必须设置纵、横向扫地杆。利用直角扣件将纵向扫地杆稳固在与底座上皮距离不超过200mm处的立杆上,并利用直角扣件将横向扫地杆稳固在紧邻纵向扫地杆下方的立杆上。如果立杆基础高度不一致,必须将高处的纵向扫地杆向低处延长两跨与立杆固定,高低差不得大过1m。靠边坡上方的立杆轴线与边坡距离应大于500mm。第四,主节点处必须设置1根横向水平杆,采用直角扣件连接,不得拆除。主节点两个直角扣件的中心距不得超过150mm。第五,每步的纵、横向水平杆应双向拉通。第六,支撑架搭设技术要求允许偏差与检验方法。

4.3 焊接质量要求

第一,对所有焊缝都应进行外观检查,内部检查以超声波探伤为主。第二,焊缝外观检查及对接焊缝无损检测质量标准和允许偏差。

5 安全措施及环保举措

5.1 安全措施

认真贯彻“安全第一、预防为主、综合治理”的方针,根据国家有关规定、条例,安排专职安全员负责整个施工全过程的安全生产管理,执行安全生产责任制,明确各级人员的职责,严抓工程的安全生产。现场所有施工人员都必须认真学习建筑施工安全检查标准,并进行必要的考核,都必须严格遵守各项安全生产规定,新进场的工人必须进行三级安全教育方能进入施工现场施工。

5.2 环保举措

成立施工环境、卫生、消防管理机构,在施工过程中严格遵循国家法律、法规和规章。运输、施工所用车辆、机械废气等均符合环保要求。动火前必须开用火证,严格用火制度。施工区域与非施工区域间设置标准的分隔设施,做到连续、稳固、整洁、美观。在现场施工中必须做到工完场清。

6 效益分析

6.1 经济效益

采用本工法进行施工,在保证安全的前提下有效解决了钢结构吊装安装精度以及施工难度大等难题;能够在保证成型质量的前提下,减少资源材料费用。故拥有较为明显的经济效益。

6.2 社会效益

该工艺流程清晰、操作简单,具有极强的创造性,施工技术安全可靠,能够有效满足当前房屋建筑工程在工期、造价、环保及安全方面的要求,具有一定的社会价值。而且该工艺的理念及方法对今后相关工程建设具有一定的支持作用

6.3 节能和环保效益

该工艺合理利用了BIM及Tekla软件,具有以往施工工艺具有不可比拟的优势,能够在提升工程施工效率与质量的同时,提高资源的利用率,减少企业运行成本,缩短施工周期,具有一定的先进性、灵活性以及高效性。同时该工艺以“绿色施工”理念为主导,取得良好的节能和环保效益,实现社会经济与自然环境的和谐发展。

7 结束语

本文综合分析了超大跨度超高钢结构桁架混凝土楼板组合支撑施工工艺的特点、流程及操作要点,并详细介绍了该工艺产生的经济效益、社会效益与节能环保效益,进而促进其更好的发展与完善。