装配式混凝土建筑结构施工技术要点分析

2021-02-08江西洪城环境股份有限公司

陆 铖 江西洪城环境股份有限公司

1 前言

装配式混凝土建筑结构在减少劳动力需求、提高生产效率方面的表现较为突出。但受到施工技术不完善及施工经验缺乏的影响,装配式混凝土建筑结构施工质量很容易出现问题,因此本文主要就施工质量控制开展研究。

2 预制构件堆放、运输、吊装要点

2.1 堆放要点

对于进入现场的预制构件,构件堆场问题必须设法解决,保证堆放过程中预制构件不会出现损坏问题,应采用的具体措施主要涉及以下几点。第一,保证场地坚实、平整,避免受力不均影响预制构件质量,同时需做好排水设施设置,规避积水问题。第二,堆放预制构件的过程需要将下层构件垫实,规避构件因受力不均而破坏的问题,同时需要朝上布置预埋的起吊构件,为起吊施工提供便利。第三,需结合构件安装顺序堆放预制构件,并保证正常施工不会受到堆放位置影响。第四,预制构件在施工现场多数时候需要堆放,因此需保证最下层预制构件具备足够强度,通过针对性计算和控制垫块的强度,保证预制构件生产和吊装的位置和垫块位置一致。此外,需结合预制构件的稳定性和强度控制堆放高度,必要时需要科学设置防倾覆设施。第五,如存在较为复杂预制墙体构件,可竖向布置进行堆场,架子可靠性需得到严格控制,并保证80°以上的垂直度,具体吊装需选择竖向起吊方式。第六,屋架堆放可捆绑几榀屋架为整体,规避稳定性不足的单榀屋架可能引发的相关问题。

2.2 运输要点

仅围绕施工场地内的预制构件运输进行探讨,为保证施工顺利开展,需把握以下几方面要点:第一,通过科学应用枕木等措施,保证运输过程中预制构件不会出现损伤;第二,做好运输路线的科学规划,高效安全开展场内运输;第三,保证运输工作由经验丰富且技术成熟的施工人员负责,严格控制运输质量;第四,科学应用计算机技术开展运输管理,如基于BIM技术就堆场搭建、构件吊装和运输进行模拟,同时开展自动化控制探索,实现运输效率和施工效率的提升,更好为预制构件安装提供支持;第五,充分结合场内、场外运输,通过搭建统一系统,更好开展运输工作。

2.3 吊装要点

为保证装配式混凝土建筑结构施工顺利开展,预制构件的吊装同样需要得到重视,具体需把握以下几方面要点。第一,结合吊装需要,需做好专项施工方案编制,具体需结合起重机械、构件类型、具体设计等因素,确定吊具类型、吊点位置、支架选择、施工顺序及吊装方法。第二,吊点位置选择需结合实现设定的预埋件,同时可将其视作铰接形式,因此应选择弯矩最小位置作为吊点位置。第三,吊装方式选择需结合起吊机械、预制构件特性、长期情况及吊具类型,具体涉及直吊、平吊、翻转等方式,平吊的应用最为广泛,具体吊装过程能够保证中心面水平,扶正柱等构件的过程可应用直吊方式,翻转方式可用于墙板等构件扶正。如预制构件的形状较为怪异,可通过辅助吊线或附加吊点等方式进行吊装,如应用“紧线器”等。第四,做好吊装验算工作,具体应关注混凝土法向拉应力、混凝土法向压应力、允许开裂构件截面,以此围绕构件强度和吊点位置进行验算,施工质量和安全将更好得到保障。

3 装配式混凝土建筑结构施工技术要点

3.1 预制柱施工要点

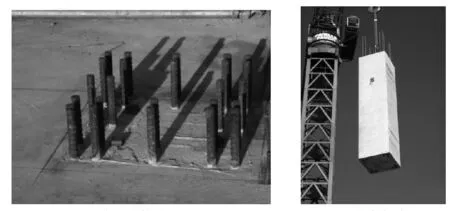

预制柱的施工属于装配式混凝土建筑结构施工的重要组成部分,承台、柱及相邻柱的节点连接属于施工关键,具体连接需基于预留的伸出钢筋完成,之后进行混凝土浇筑,连接的整体性和强度能够得到保障,具体需把握以下几方面要点。第一,调整垂直度。预制柱需要连接的端部一般存在型钢连接件,以此满足连接需要,而通过调整承台与预制柱间底部螺栓组件,即可实现柱的垂直度控制,保证施工质量和效率。第二,科学设置剪力键。预制柱的抗剪性能需要得到重视并优选构造措施,抗剪能力的提升可在必要时通过剪力键的增设实现,预制柱的抗剪能力能够在柱底设置的剪力键支持下大幅提升,这一过程需同时考虑端部倾角减小导致的剪力键抗剪性能提升,现行规定要求端部倾角在30°内且存在30mm以内高度的剪力键。第三,连接纵筋施工可细分为焊接与机械连接,纵筋与连接件的清洁度需要得到控制,预留孔洞的位置、纵筋的数量也需要在相关施工开始前明确。完成连接后需要检查平整度,保证倾斜得到及时调整。纵筋的焊接连接需考虑混凝土可能出现的开裂问题,以此科学开展连续施焊施工,保证后期性能。第四,混凝土的施工过程多开展套筒灌浆连接,如图1所示。为保证施工整体性,纵筋连接及砂浆灌注完成后,混凝土施工前需设法提升界面粗糙度,如开展凿毛等处理和清洁工作,混凝土优选、科学振捣与养护也需要得到重视,以此保证混凝土和构件间的连接处工作性能。

图1 预制柱的安装

3.2 预制墙体施工要点

对于装配式混凝土建筑结构来说,由于施工过程中应用完成预制的墙体构件,这使得施工工序大幅减少,施工速度和质量也得以提升。基于产业化的装配式混凝土建筑施工来说,一般在生产阶段安装保温层,保温层与墙体的粘结力因此有效提升,二者得以更好形成整体。在一般的预制墙体施工过程中,主要涉及调整插筋、吊装墙板、安装斜支撑、精调墙板等内容,具体施工需把握以下几方面要点。第一,在调整插筋的过程中,为避免预制构件与墙体的连接质量受到影响,在浇筑下层混凝土前需要基于限位框完成钢筋限位。如存在较大的钢筋位置偏差,具体调整需优选矫正措施,必要时还需要凿开混凝土开展调整处理。第二,在安装斜支撑的过程中,对于体型较为庞大的预制墙体,其对安装后垂直度的要求较高,因此具体安装过程需关注斜支撑的加装,具体如图2所示。需结合规范要求安装斜支撑,施工现场实际情况也需要同时得到充分考虑。每块墙体需最少设置3个斜支撑,并保证存在不超过60°的斜支撑与水平向夹角,如存在高度较高的墙体,多道支撑可在不同高度设置。第三,一体化预制剪力墙结构施工,对于装配式混凝土建筑涉及的无需提供较大抗侧刚度,为控制建设成本,多会选择后期加填空心砌块的施工方式,出于提高施工效率需要,一体化预制剪力墙结构近年来在我国建筑领域的应用较为广泛,通过设置混凝土空心填充墙体,该结构能够满足抗震性能等要求,通过直径较粗的纵向钢筋配置和灌浆套筒连接施工,同时选择钢筋约束浆锚搭接的方式进行墙体边缘及边柱的连接,连接费用能够有效节约,可按照80%的钢筋锚固长度控制浆锚搭接的长度。考虑到混凝土养护不当很容易导致施工连接部位出现局部开裂质量问题,因此可选择微膨胀混凝土进行框架节点处的混凝土施工,避免收缩裂缝在混凝土新旧结合面处出现,施工后需至少开展14d的保湿养护。

图2 预制墙体安装

3.3 预制板施工要点

预制板施工同样属于装配式混凝土建筑结构施工重点,这一施工主要涉及弹出控制线、吊装和校正预制板、临时及最终固定预制板等环节,具体需关注以下几方面施工要点。

第一,准确标注。考虑到装配式混凝土建筑结构需要使用多种类型的预制板,因此需科学标注和整理各类预制板,具体编号需结合图纸进行,辅以科学的场地布置,为吊装施工提供支持。

第二,水泥浆层铺设。在开展吊装施工的过程中,考虑到厚度上预制板往往较薄,集中荷载在施工过程中可能导致的预制板破坏、损伤等问题必须设法规避。具体的预制板吊装需要在距离300mm处进行缓慢下放,同时需考虑承重墙及梁体产生的集中荷载影响,这种影响可通过铺设水泥砂浆控制,如设置10mm~20mm厚水泥砂浆于承重墙或梁上,吊装中的板的拉应力可由此降低。

第三,科学处理接缝,对于就位的预制板,附加钢筋需结合设计要求安装,完成水、电等管线埋设后开展混凝土浇筑。第四,预制板接缝处理,考虑到水平连接的预制板很容易因开裂而出现漏水问题,为保证其使用性能,垂直板边缘可基于键槽形式替代,由于粘结力通过接触面积的增大而增强,接缝处受力性能可随之改变。此外,还应保证预制板的尺寸较大,同时综合考虑运输、生产、吊装等环节的预制板受力性能,辅以接缝处混凝土的科学养护,装配式混凝土建筑结构预制板施工质量将更好得到保障。

4 结束语

综上所述,装配式混凝土建筑结构施工需关注多方面因素影响。在此基础上,本文涉及的预制墙体施工要点、预制板施工要点等内容,则提供了可行性较高的施工路径。为更好开展装配式混凝土建筑结构施工,基于BIM技术等先进技术的施工模拟、施工过程的组织和管理、新型材料和设备的科学应用同样需要得到重视。