金刚石/Cu-Ni 热沉微观组织及热物理性能研究*

2021-02-07李宏钊王长瑞陈明和李治佑唐丽娜

李宏钊,王长瑞,陈明和,王 宁,李治佑,唐丽娜

(1. 南京航空航天大学直升机传动技术重点实验室,江苏南京210016;2. 上海航空航天设备制造有限公司,上海200245)

引 言

进入21 世纪以来,随着微电子技术的迅猛发展,半导体芯片和集成电路为了追求更快的运算速度和更复杂的功能,芯片级与模块级核心电子设备不断向着尺寸小型化、功能一体化及高功率密度化方向发展。国防、电子工业、新型能源、航空航天等众多高技术领域使用的电子设备功率越来越大,集成度越来越高,散热问题已成为制约这些行业发展的瓶颈[1]。因此,在高性能电子封装设计中,对核心芯片散热材料的热导率、密度、热膨胀系数等的要求越来越高[2-4]。目前,第1 代和第2 代热管理材料已经无法满足高导热要求,而金刚石/铜基复合材料作为第3代电子器件热管理材料,具有低密度、低热膨胀系数(4×10−6~6×10−6K−1)以及高强度等优点,且与新一代芯片的热膨胀(5×10−6K−1)匹配极佳,是替代现有热沉材料的极佳选择,在高性能电子封装领域的应用前景广阔[5-7]。

不过,金刚石与铜之间的润湿性差,界面结合较弱,界面热阻大,因此金刚石/铜基复合材料的热导率较低。国内外研究人员通过使金刚石表面金属化[8-10]或使铜基体预合金化[11-16]来修饰复合材料界面,以提高金刚石/铜复合材料的热导率。本文通过使铜基体合金化的方法,采用放电等离子体烧结工艺制备金刚石/铜基复合材料,研究了不同质量分数Ni 的加入和混粉方式对金刚石/Cu-Ni 复合材料组织与热物理性能的影响,以期解决金刚石/铜复合材料热导率低等问题。

1 实验材料与方法

1.1 实验材料

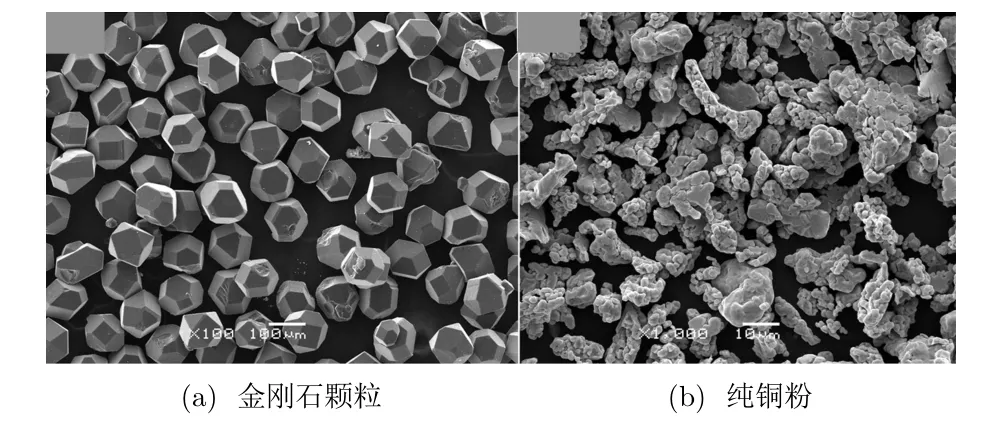

实验以型号为HFD-B 的人造金刚石颗粒作为增强体,其粒径为100 µm,纯度为99.9%。以纯度为99.9%、平均粒径为10 µm 的铜粉作为基体,其微观组织如图1 所示。

图1 金刚石颗粒与纯铜粉微观组织图

1.2 实验方法

分别将含不同质量分数Ni 的铜镍合金与金刚石颗粒以1:1 的体积比进行球磨混合。球磨混粉方式分为一般球磨(有磨球)、无磨球球磨以及一般球磨后进行热处理(在通入氩气的真空管中进行,温度为300◦C,时间为1.5 h)3 种。混合粉体与磨球的质量比为1:2。用行星式球磨机对混合粉末进行真空球磨,球磨转速和球磨时间分别为300 r/min 和3 h。球磨之前需抽真空以避免球磨过程中铜粉发生氧化。球磨结束后,将混合均匀的金刚石/铜镍合金粉装入直径为30 mm 的石墨模具中进行预先压制,接着在LABOX-325R 型放电等离子烧结炉中进行烧结。当炉内真空度小于10 Pa时,开始加热升温。整个升温过程由比例-积分-微分(Proportion-Integral-Differential, PID)控制器控制,在0◦C ~600◦C 以100◦C/min 的速率进行升温,之后以25◦C/min 的速率升温至烧结温度(以保证烧结温度在目标温度的范围误差内)。采用放电等离子烧结(Spark Plasma Sintering, SPS)技术制备金刚石/铜镍合金复合材料,烧结温度为900◦C,加压压力为80 MPa,保温时间为40 min。在球磨混粉配比设计中Ni 元素的质量分数为0.2%,0.5%,1.2%。

1.3 性能测试与分析

试样尺寸为10 mm × 10 mm × 3 mm。使用JSM-6360LV 型扫描电镜对试样组织形貌进行观察分析,采用阿基米德排水法测试样的致密度,通过HVS-1000A 型硬度计对复合材料进行显微硬度测量,加载载荷为500g,保持时间为15 s。每个试样测试5个点,取平均值。复合材料的热导率λ 通过LFA457型热系数测量仪采用激光闪光法进行测量,其计算公式为:

式中:α 为复合材料的热扩散系数;ρ 为复合材料的密度;c 为复合材料的比热容。

2 讨论与分析

2.1 金刚石/Cu 热沉致密度分析

图2 所示为金刚石/Cu-Ni 样品中Ni 的质量分数对其致密度影响的曲线图。从图2 可以明显看出,当Cu 基体中Ni 的质量分数增加时,金刚石/Cu-Ni 的致密度有明显的提高。当Ni 的质量分数为1.2%时,样品的致密度达到96.9%。其主要原因在于金刚石与Cu 基体之间不润湿,界面结合差,而Ni 元素的加入能够促进金刚石与Cu 基体的结合,改善了其润湿性,进而提高了金刚石/铜镍热沉的致密度。

图2 不同Ni 质量分数的金刚石/铜镍复合材料致密度

图3 所示为Ni 的质量分数为0.5%时,不同混粉工艺对试样致密度的影响。从图3 能够明显地看出:

1)在无磨球的混粉条件下,样品的致密度比普通球磨和球磨后热处理条件下的样品的致密度都高。这是因为磨球的引入使混合粉末中存在其他杂质,从而阻止了Ni 与金刚石的接触,进而不能改善金刚石与Cu 界面的结合能力,使得金刚石与Cu 基体之间存在孔洞、间隙及凹槽等缺陷,从而降低了试样的致密度。

2)球磨后进行热处理也提高了试样的致密度。热处理有助于固溶体中Ni 元素向金刚石表面富集,从而提高了试样的致密度。

图3 不同混粉方式对样品致密度的影响

2.2 金刚石/Cu-Ni 微观组织分析

图4 是不同Ni 质量分数下的金刚石/Cu-Ni 热沉组织图。通过观察发现,在普通球磨条件下,金刚石颗粒能够比较均匀地分散在Cu 基体之中,且Ni 元素的加入能够促进金刚石与铜基体的结合。从图4(a)及样品表面的粗糙度可以看出,在Ni 的质量分数为0.2%时,金刚石/Cu-Ni 中存在相当数量的凹槽和缺陷。从图4(b)和图4(c)可以看出,金刚石与Cu 基体结合较紧密,样品表面光滑,无明显的凹槽、空隙、孔洞等缺陷。金刚石在Cu 基体之中分散均匀,且结合较紧密。其主要原因是金刚石/Cu-Ni 试样中的Cu基体中加入了更多的Ni 元素。这说明一定量Ni 元素的加入对改善金刚石与Cu 之间的润湿性有明显的促进作用。

如图4 所示,不同的Ni 质量分数下,复合材料的组织结构存在差异,产生的主要原因如下:

1)金刚石和Cu 的润湿性极差,仅仅加入质量分数为0.2%的Ni 不能够对金刚石与Cu 的结合起到明显的促进作用;

2)在冷却过程中试样的收缩速率不同,导致样品产生裂缝等缺陷;

3)在烧结时有小部分金刚石聚集,阻止了熔融Cu 进入其间隙。

图4 不同Ni 质量分数下的金刚石/Cu-Ni 微观组织图

2.3 金刚石/Cu-Ni 热沉力学性能分析

图5 为不同Ni 质量分数对复合材料硬度的影响。由图5 可知,随着样品中Ni 质量分数的增加,其维氏硬度先增加后减小。这是因为Ni 元素加入Cu 基体后,Ni 和Cu 形成的金属化合物结构更加稳定,金属键的键能增加,而且金刚石与铜镍合金的紧密结合使得热沉更不容易被破坏,因而维氏硬度增加;但当Ni 的质量分数超过一定量时,合金的结构不再稳定,其金属键更易断裂,从而造成其维氏硬度减小。在混粉工艺相同的条件下,Ni 元素的质量分数从0.2%增加到0.5%时,样品的维氏硬度增加了3.78%;Ni 元素的质量分数从0.5%增加到1.2%时,样品的维氏硬度降低了8.21%。

图5 不同Ni 质量分数下的金刚石/Cu-Ni 复合材料维氏硬度

图6 为不同混粉工艺对样品维氏硬度的影响。由图6 可知,不加入磨球时得到的样品的维氏硬度比普通球磨下样品的维氏硬度提高了31.92%,普通球磨后进行热处理比不进行热处理的样品维氏硬度提高了29.86%。其原因是在球磨过程中,由于磨球的加入,磨球与金刚石以及球磨罐内壁之间的磨损使混合粉末中混入了杂质元素,这些杂质元素在成形过程中严重阻碍了金刚石与Cu 基体的结合,使试样产生孔洞、空隙及凹槽等,因此其维氏硬度较低。在无磨球混粉工艺条件下,杂质元素的减少以及金刚石与铜镍合金粉末混合均匀度相对提高,使得金刚石与Cu 结合更紧密,进而提高了其维氏硬度。普通球磨后将混合粉末置于氩气气氛中保护,且在进行300◦C 热处理后保温1.5 h。受热处理条件的影响,Ni 元素在Cu 基体中分散得更加均匀,更有利于烧结时Ni 元素向金刚石表面富集,提高了金刚石与Cu 的结合能力,减少了金刚石/Cu-Ni 复合材料上的孔洞、空隙等,从而改善了其力学性能。

图6 Ni 质量分数为0.5%的混粉方式对金刚石/Cu-Ni 复合材料力学性能的影响

2.4 金刚石/Cu-Ni 热沉热导率分析

图7 所示为不同Ni 质量分数下的金刚石/Cu-Ni复合材料的热导率。从图7 可以明显看出,随着Ni 元素质量分数的增加,样品的热导率先增大后减小。当Ni 的质量分数为0.5%时,试样的热导率达到最大值210.63 W/(m·K),相比于Ni 的质量分数为0.2%的试样,其热导率提高了61.4%;Ni的质量分数从0.5%增加到1.2%时,其热导率下降了14.6%。其主要原因是少量Ni 元素的加入促进了金刚石与Cu 的结合,使得金刚石/Cu-Ni 热沉的热导率随着Ni 质量分数的增加而增加;但当Ni 元素的质量分数过高时,烧结后Cu 和Ni 形成铜镍合金,过量Ni 元素的存在会阻碍Cu 基体的电子传热,从而大大降低了试样的热导率。另外,从整体热导率数值来看,试样的热导率并不高。其主要原因是金刚石与Cu 没有很好地结合,结合不紧密使得金刚石与Cu 之间存在很薄的空气间隙,由于空气的热导率很低,为0.026 W/(m·K),金刚石和Cu 之间的热量不能有效地传递,因此试样的热导率很低。Cu 基中加入Ni 元素后,金刚石与Cu能更好地结合,从而减少试样中存在的空气间隙,空气间隙对金刚石与Cu 之间热量传递的阻碍会减弱,从而使试样的热导率有所升高。

图7 不同Ni 质量分数下的金刚石/Cu-Ni 复合材料热导率

图8 所示为混粉工艺对金刚石/Cu-Ni 热沉热导率的影响。从图8 可以明显看出:在Ni 的质量分数一定时,无磨球混粉时试样的热导率比普通球磨时略有提高(提高了9.30%),而普通球磨后进行热处理会使试样的热导率大大降低(降低了22.07%)。这是因为普通球磨时引入的杂质影响了Ni 元素向金刚石表面富集,使金刚石与铜的界面结合不紧密,严重降低了试样的热导率;而无磨球混粉时,杂质元素对金刚石/Cu-Ni 热沉热导率的影响较小,因此其热导率相对普通球磨时略有提高。对于普通球磨后进行热处理的混粉方式,杂质元素在铜镍合金中分布得更加均匀,会破坏纯金属中的电子传热,同时也会阻碍Ni 元素向金刚石表面富集,从而使得热导率大大降低。

图8 混粉工艺对材料热导率的影响

3 结束语

本文针对金刚石与铜界面润湿性差,界面热阻大,导致复合材料热导率很低的问题,通过加入不同质量分数的Ni 以及采用不同的混粉方式,采用放电等离子体烧结工艺制备了金刚石/铜镍复合材料。实验结果表明:随着Ni 元素的质量分数从0.2%增加到1.2%,复合材料的热导率先增加后减小,当Ni 的质量分数达到0.5% 时,热导率最高,达到了210.63 W/(m·K);在3 种不同混粉工艺中,在无磨球的混粉条件下,SPS 烧结后试样的热导率最高,为244.91 W/(m·K),采用无磨球混粉和球磨后热处理混粉工艺得到的试样的维氏硬度都在200 左右,比采用普通球磨混粉工艺高出32.5%。这说明这2 种混粉工艺及不同镍元素的加入可明显提高复合材料的热导率和力学性能。