高水充填材料在采煤工作面过空巷中的应用

2021-02-07谭卫东

谭卫东

(山西阳城阳泰集团白沟煤业有限公司,山西 阳城 048100)

煤矿井下开采中,因受地质条件变化、瓦斯、水害等矿井灾害治理、采掘接替临时调整等因素影响,采煤工作面在回采过程中经常会出现遭遇空巷情况。因工作面与空巷平交或斜交,在交接处巷道断面大、应力集中,在其影响范围内巷道出现受压变形严重、煤墙片帮冒顶、顶板支护困难等现象,严重制约着工作面安全高效回采。工作面过空巷一般采取的主要方法是工作面伪斜布置回采、空巷内提前采取补强支护加固、工作面迁巷等,上述过空巷方法在施工过程中存在投入人员多、生产效率低、人员劳动强度大、安全系数低等问题[1-2]。本文针对白沟煤矿21041 工作面回采期间过空巷情况,提出利用高水速凝充填材料对空巷进行充填加固技术方案,通过试验和现场的应用情况观察,达到预期效果。

1 工程概况

白沟煤矿12205 工作面位于12 采区东翼中部,东邻岳庄断层保护煤柱,西邻12采区上山保护煤柱,南邻徐庄断层保护煤柱,北部为未开采区域。工作面主采二1 煤层,煤层厚度1.8~15.6 m,平均5.6 m。工作面采用综采放顶煤采煤方法,全部垮落法管理顶板。因瓦斯治理需要,在距切眼180 m 和210 m位置布置有2 条高抽巷(如图1),巷道沿倾斜布置,方向与工作面切眼方向平行。巷道断面为矩形,净断面高×宽=3.2 m×4.6 m,长度194 m。

图1 12205 工作面高抽巷布置示意图

2 高水材料试验分析

2.1 材料性能分析

联邦充填材料支护I号是一种双组分无机材料,由A、B 两种无机矿粉材料组成,具备完全阻燃、无毒腐蚀性等特点[3]。使用时按1:1 配合使用,A和B 两种组分分别加水搅拌后,在混合前24 h 内不凝固,但两种浆体混合后5~30 min 内即可完全固化。该高水材料充填固结体含水率高,使用时可根据不同的工程需要,选用不同的水灰比,同时具备凝结速度快、早期强度高、增长速度快、泵送性能好等特点[4]。联邦充填材料支护按照不同水灰比配比和不同固结时间条件下形成的强度测试情况见表1。

表1 不同水灰比和固结时间条件下高水材料测试参数

由表1 测试数据可知,水灰比越小的充填材料,其形成的填充体的抗压强度就越高,但消耗的材料数量也越大;相反,充填材料水灰比数值越大,其形成的充填体抗压强度越低,但消耗的材料数量越小。综上可知,采用水灰比值大的充填支护材料,能够有效节约材料消耗,但会导致充填体的抗压强度降低。

白沟煤矿12205 工作面1#和2#高抽巷沿煤层顶板掘进,工作面在通过该高抽巷空巷时支架是从空巷内充填体下方通过,充填体被支架顶梁托住,若充填体的抗压强度过低,支架在经过充填体时顶梁会陷进充填体内,造成支架拉移阻力增大,影响工作面正常生产。综上分析,采用水灰比为3:1 的充填材料时,单组分浆液流动时间在2 h 以上,而两组分浆液混合后初始固化时间在20 min 左右,7 d以后充填体抗压强度能够达到3.2 MPa 左右,其强度能够达到空巷充填要求,且材料消耗量相对较低。

2.2 大体积充填固化试验

为便于观察充填材料浆液的固化效果,在平地实验室进行充填材料浆液的大体积充填固化模拟试验。试验期间,选取尺寸为1 m×0.4 m×0.5 m 的充填模板,在模板内铺设塑料布用来防止浆液渗漏和保温。A 和B 两种组分材料各选取70 kg。

通过充填模拟试验可知,A、B 两组分浆液混合后凝固时间大约为18 min,主要是因为大体积的充填体能够形成聚集热量的条件,在高温条件下更有利于充填浆液的凝固。在浆液凝固7 d 以后,将模块取样制成体积为70.5 mm×70.5 mm×70.5 mm的标准试样,对试样的单轴抗压强度进行测试,7 d后样体的强度为3.5 MPa,比小体积的试样强度略高。结果表明,大体积充填材料能够形成聚集热量的环境,在聚热的条件下有利于提高充填体的抗压强度。

3 高水材料充填方案

3.1 充填管路布置方案

结合工作面地质条件,因1#高抽巷顶板标高高于2#高抽巷,可以利用此条件从1#高抽巷向2#高抽巷施工充填钻孔,优先对2#高抽巷进行充填。钻孔设计仰角1°~3°,钻孔间距20 m,采用直径为75 mm 钻头施工,注浆孔内安装Φ51 mm 的高压胶管作为注浆管,管路出液口悬挂在2#高抽巷巷道顶部最高处。注浆孔布置图如图2。

图2 12205 工作面高抽巷注浆孔布置示意图

3.2 充填方案

在对高抽巷进行充填作业时,主要分三个阶段实施。第一阶段,首先在高抽巷口处施工挡液墙,防止注液时浆液从巷口流出。施工挡液墙时,为防止巷道内有害气体积聚,在距巷口顶部上方预留0.5m 高的通风口作为巷道内通风使用。注浆前,每个注浆点处均需要铺设单独的进液管路,且出浆口位置设置在该区域内的最高点。当巷道内的浆液液面与挡液墙口齐平时,将挡液墙上方0.5 m 高的通风口进行封闭,封闭后进行第二阶段的注浆充填。当浆液液面高度达到第二阶段巷道区域内的高点,到达第三阶段预铺设的注浆管路下沿时,可以开始第三阶段的注浆充填[5]。充填示意图如图3。

图3 高抽巷注浆充填示意图

4 工作面过空巷补强措施

(1)工作面注浆措施

为防止工作面过空巷时煤墙片帮、冒顶影响工作面安全回采,当工作面回采至距1#高抽巷10~15 m 位置时,采取在工作面切眼内对煤体提前进行注浆加固措施,使破碎的煤体提前固化,提高煤体的稳固性和整体高压强度,确保工作面安全回采。

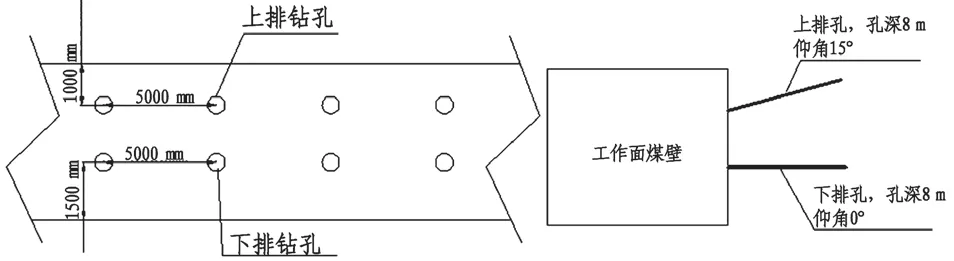

工作面切眼内煤壁注浆孔设计为双排布置,上排孔距工作面顶板1000 mm,仰角15°,孔深为8000 mm,每间隔5000 mm 布置一个注浆孔。下排孔设计距工作面底板1500 mm,水平布置,孔深8000 mm,孔间距5000 mm。注浆孔布置如图4。

图4 工作面注浆孔布置示意图

(2)工作面调斜

当工作面回采至距1#高抽巷30 m 位置时,工作面机头和机尾按照2:1 比例进行推进,即机头推进2 m 时,机尾推进1 m,当工作面回采至高抽巷位置时保证机头超前机尾15 m,工作面与高抽巷斜交,使工作面支架逐架进入高抽巷内,减小工作面一次揭露高抽巷的面积,以便于工作面煤墙和顶板管理维护。

(3)加强巷道超前支护

在受高抽巷影响范围的巷道内加强巷道超前支护工作。在1#和2#高抽巷口向里5 m 范围内支设木垛进行加强支护。在高抽巷口前后20 m 范围内的巷道内沿巷道走向方向使用单体液压支护配合π 型钢梁打设双抬棚进行加固,打设的抬棚一梁三柱,抬棚间距1000 mm,单体液压支柱初撑力不低于90 kN,每班安排专人进行检查维护。

5 应用效果分析

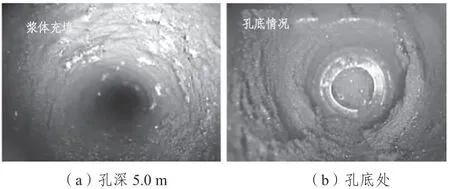

在工作面回采过程中,通过采取对空巷提前进行注浆充填、工作面煤壁注浆、工作面调斜和受空巷影响段巷道超前加固支护等措施,在距离注浆孔水平方向1 m 位置施工1 个窥视钻孔观察煤体注浆前后情况,注浆后帮部煤体窥视情况如图5、图6。注浆后,原煤体发育的裂隙被充填固化,煤体完整性得到了提高,其强度相应得到增加,注浆起到加固煤体的作用,工作面煤壁直线性较好,未出现大范围片帮和漏顶现象,工作面实现了安全快速推进。

图5 注浆前帮部煤体窥视情况

图6 注浆后帮部煤体窥视情况

6 结论

(1)通过大体积充填模拟试验可知,联邦充填支护材料I 号在聚热条件下,能够有利于其抗压强度的增长。

(2)综合分析可知,采用水灰比为3:1 的充填材料时,单组分浆液流动时间在2 h 以上,而两组分浆液混合后初始固化时间在20 min 左右,7 d 以后充填体抗压强度能够达到3.2 MPa 左右,其强度能够达到空巷充填要求,且材料消耗量相对较低。

(3)工作面过空巷期间,在提前利用高水材料对空巷采取充填措施的基础上,为提高过空巷期间的安全系数,同时采取对工作面煤体进行注浆固化、工作面调斜、巷道超前加固支护等措施。通过应用结果表明,采取上述措施后,12205 工作面煤壁和顶板得到了有效控制,工作面实现了安全快速通过空巷。