矿用刮板输送机刮板磨损机理及优化改进

2021-02-07仝伟国

仝伟国

(山西焦煤西山煤电集团公司杜儿坪煤矿,山西 太原 030000)

刮板输送机是综采工作面主要运输设备,在实际工作面回采过程中,受刮板输送机结构以及煤矸运输等影响,刮板输送机经常出现刮板磨损故障。刮板输送机磨损主要危害有:(1)刮板磨损时增加了刮板输送机负荷,严重时造成电机烧毁;(2)刮板与溜槽磨损时会造成溜槽表面防磨镀层变薄,造成溜槽腐蚀;(3)刮板磨损时受力不均,导致刮板链断链现象。刮板输送机刮板磨损不仅降低了输送机使用寿命,而且很容易造成重大机电事故发生。本文以杜儿坪煤矿68306 工作面为例,对工作面SGZ-900/1050 型中双链刮板输送机刮板磨损机理进行分析,并采取合理有效的优化改进措施。

1 概述

68306 工作面采用综合机械化回采工艺,工作面采用MG-500/1140-GWD 电牵引采煤机割煤,采用ZY8000/25/50 型支撑掩护式支架支护顶板,采用SGZ-900/1050 型中双链刮板输送机进行煤矸运输。刮板磨损是刮板输送机最常见故障,为了避免刮板磨损,提高刮板使用寿命,杜儿坪煤矿通过技术研究分析了刮板磨损机理,并对其结构进行优化。

2 刮板输送机结构原理及刮板磨损机理分析

2.1 刮板输送机结构

(1)SGZ-900/1050 型中双链刮板输送机主要由机头部、中间部、机尾部、附属部件等四部分组成。其中机头部分主要是为输送机正常生产时提供动力,机头部主要由机头架、电机、减速器、联轴器、链轮几部分组成;中间部主要是对工作面开采的物料进行运送,主要由过渡槽、中部槽、链条、刮板等部分组成;机尾部作用是使刮板链条能够正常返回,主要由机尾架、导向装置等部件组成;附属部件作用是在输送机正常生产时对运行姿态进行调节,主要由千斤顶、紧链装置组成。

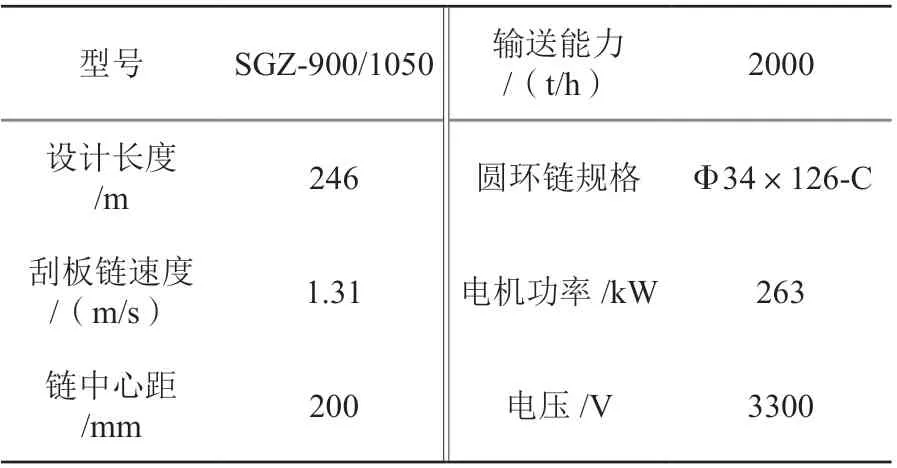

(2)SGZ-900/1050 型中双链刮板输送机设计长度为246 m,运输能力2000 t/h,功率263 kW,具体参数见表1。

表1 SGZ-900/1050 型中双链刮板输送机技术参数表

2.2 工作原理

输送机工作原理:由刮板输送机驱动电机提供动力,经过液力变矩器及减速机降速增扭;减速机低速轴端刮板链条驱动轮能够为链条的旋转提供动力,链条拖拽刮板循环将工作面的物料不断地运送出工作面,物料被运送到工作面头部后进行卸载,从而完成了工作面一个物料运输的循环。

2.3 刮板磨损原因分析

由于刮板输送机工作环境恶劣、负荷大、运转周期长等,造成刮板输送机传动部件、链轮、链条处于连续负荷工作状态。通过对68306 工作面现场观察发现,刮板输送机零部件失效的原因主要包括磨损失效和疲劳失效。磨损失效的部位有:中部槽、刮板链、齿轮、链轮、轴承、链板等;疲劳失效的部位有:中部槽、链轮。

(1)68306 工作面在回采期间刮板输送机在正常运行时刮板与溜槽底部的煤渣及矸石进行摩擦,以及与溜槽两边间隙中的煤渣及矸石进行摩擦,造成刮板的底部及两侧磨损严重。工作面正常生产时煤壁掉落的矸石及煤块也会将刮板砸伤,导致刮板磨损严重。

(2)由于溜槽底部堆积的煤矸清理难度大,输送机运转时底煤对刮板下表面进行摩擦,导致刮板磨损严重。

3 刮板结构优化改进

为了解决工作面回采前期刮板磨损、变形等技术难题,杜儿坪煤矿通过技术研究,决定对刮板结构进行优化改进。

3.1 刮板增设滚动装置

由于传统刮板输送机刮板与溜槽之间无任何滚筒装置,导致刮板与溜槽之间产生摩擦作用,所以为了避免摩擦作用导致刮板磨损,决定在刮板与溜槽之间安装滚动装置,从而减少刮板在移动过程中与溜槽的磨损系数,降低刮板移动时所需的动力以及能耗。

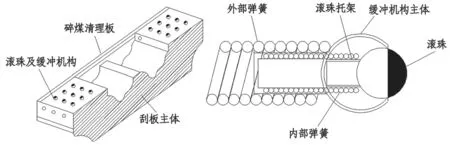

由于刮板机在进行转弯时常常与槽帮发生摩擦,刮板在设置滚动体时,将原来滑动变为滚动模式,这样可以将原来的摩擦系数降低为一半,如图1。

3.2 刮板增设缓冲装置

由于工作面在回采时煤壁落下的大块煤矸对刮板产生碰撞冲击作用,在外力作用下不仅会造成刮板损坏,而且增加刮板与溜槽表面之间的磨损。刮板在这样的环境下长时间运行,加大了刮板磨损量,降低了刮板使用寿命。

为了降低煤矸掉落对刮板的冲击作用,决定在刮板底部及两侧安装缓冲装置。缓冲装置主要是由滚珠、缓冲机构主体、滚珠托架、外部弹簧和内部弹簧等部分组成,如图1。

滚珠安装在刮板的底部及两侧,主要作用是将原来接触面的滑动摩擦变为滚动摩擦。滚珠托架作用是支撑滚珠,并将滚珠与弹簧分隔,避免滚珠与弹簧相互摩擦。同时为了最大限度地降低滚珠的磨损,在滚珠托架内部添加润滑脂。内部弹簧的作用是对滚珠进行支撑,在工作时压缩滚珠与溜槽工作面或者槽帮紧密贴合。缓冲机构作用是对内位弹簧进行支撑,从而约束滚珠运行规矩。外部弹簧的作用是吸收冲击,并使滚珠与溜槽紧密贴合。

图1 优化改进后刮板结构示意图

3.3 刮板增设清扫装置

由于刮板输送机运转周期长,受空间限制刮板底部煤矸不能及时清理,导致溜槽与刮板之间常常留有较多煤渣。通过研究决定在刮板机尾部安装一套清扫装置,该装置主要由高强度高锰钢制成。清扫装置具有较强的耐磨性与抗冲击性,能够对溜槽底部的煤渣进行清理。

为了增加清扫装置使用寿命,将清扫装置的紧固螺栓孔设计为腰型孔。若清扫装置磨损后,可通过调节紧固螺栓孔将清扫装置下移到合适位置对底部煤渣进行清理,提高了清扫装置的使用效率。

4 刮板优化改进后实际应用效果及优缺点分析

4.1 实际应用效果分析

2020 年2 月 对68306 工 作 面SGZ-900/1050 型中双链刮板输送机刮板进行优化改进,安装改进后刮板210 根。截至2020 年6 月,通过4 个月实际应用效果来看,刮板优化改进后工作面在后期回采中刮板输送机负荷强度降低了1/2,更换损坏刮板12 根,与改进前相比损坏刮板数量降低了75%。工作面在后期回采过程中未发生一起因刮板磨损导致断裂、电机烧毁等重大机电事故,全年预计可节约设备维修成本费用34 万元。

4.2 刮板优化改进后优缺点

(1)减少了刮板磨损现象。优化改进后在刮板底部安装滚珠,大大减少了刮板底部与溜槽、槽帮的磨损现象,避免了刮板变形、磨损、断裂以及溜槽磨损等失效现象,降低了刮板输送机运输负荷,起到节支降耗的作用。

(2)缓冲外力冲击作用。与传统刮板相比,优化改进后刮板在底部及两侧安装了缓冲装置,能够有效降低煤壁矸石对刮板的冲击,防止刮板被砸伤影响刮板的使用寿命。

(3)降低人工清理作业强度。优化改进后刮板安装了清扫装置,能够及时将溜槽底部浮煤进行清理,降低了人工清理劳动作业强度,保证了刮板与溜槽底部紧密贴合,提高了刮板输送机运输效率。

(4)优化改进后的刮板在实际应用中还存在一些问题,主要表现在以下两方面:① 刮板输送机运输煤矸时,浮煤进入缓冲装置内部,导致内部结构运转失效,需定期进行清理维护;② 刮板长时间使用时滚动装置中滚珠出现脱落现象,需定期更换安装。

5 结束语

杜儿坪煤矿通过对SGZ-900/1050 型中双链刮板输送机刮板进行优化改进,提高了刮板使用寿命,降低了刮板磨损几率,保证了综采工作面刮板输送机安全高效运行,得到了矿及集团公司一致认可,并在屯兰矿、马兰矿进行推广应用,取得了显著应用成效。