超大孔径钻孔在综采工作面上隅角瓦斯治理中应用分析

2021-02-06王向东

王向东

(山西汾西中兴煤业有限责任公司,山西 交城 030500)

综采工作面回风上隅角瓦斯治理问题一直是矿井生产过程中面临的一个难题[1-2]。传统的回风上隅角瓦斯治理技术有:采空区埋管抽采、高位钻孔(高抽巷)预抽、布置挡风帘、安装风引射器以及布置局部通风等[3-6]。上述技术方法虽可实现对上隅角瓦斯进行治理,但也存在一定的局限性,特别是综采工作面采用传统的U型通风时,上述措施无法从根本上改变回风上隅角瓦斯流场,因而无法杜绝瓦斯集聚问题[7-9]。采用超大孔径钻孔(孔径550 mm)对采空区瓦斯进行抽采,可从根本上避免瓦斯集聚。

1 工程概况

山西某矿7506综采工作面设计推进长度1 250 m、切眼斜长220 m,开采的7号煤层厚度平均2.7 m。煤层原始瓦斯含量介于10.2~14.5 m3/t,经过瓦斯预抽后参与瓦斯含量降低至6.8 m3/t以内。7506综采工作面上部为7508综采面(回采巷道已掘进完毕)、下部为7504采面采空区,采面护巷煤柱设计宽度为30 m。为了降低7506采面回风上隅角处瓦斯集聚,决定在7508进风巷采用ZDJ10000L钻机向7506综采工作面采空区施工超大孔径钻孔(孔径500 mm)对上隅角瓦斯进行治理。

2 现场应用

2.1 钻孔施工参数

2.1.1 布置位置

7506综采工作面采用传统U型通风方式,通过在7508进风巷与7506回风巷间布置超大孔径钻孔对回风上隅角瓦斯进行抽采,从而使得上隅角位置处形成负压区,不仅可截漏部分携带高浓度瓦斯的风流,又可转移上隅角位置处的低能点,从而将大部分采空区漏风经过超大孔径钻孔抽放,实现上隅角瓦斯治理目的。通过采用超大孔径钻孔来改变回风上隅角位置风流移动方向,从而避免上隅角位置由于涡流而导致瓦斯集聚。超大孔径钻孔布置位置见图1。

2.1.2 钻孔间距

钻孔卸压影响范围内的瓦斯流场主要为径向流动,当钻孔间距过小时,由于受到邻近钻孔瓦斯流场叠加影响,造成钻孔瓦斯抽采量降低,同时钻孔间距过小也会显著增加瓦斯治理成本;但钻孔间距过大时,特别是间距超过钻孔本身抽采影响范围时,在钻孔间容易形成瓦斯抽采空白带,降低瓦斯抽采效果。因此,合理确定超大孔径钻孔间距对提升瓦斯治理效果、降低瓦斯治理成本具有显著意义。

表1为超大孔径钻孔不同间距时的瓦斯抽采纯量及上隅角瓦斯浓度监测情况,从表中看出,钻孔间距在15~20 m时,钻孔瓦斯抽采纯量较为理想、上隅角瓦斯浓度控制在安全范围内,同时可降低钻孔施工成本。因此,在7506综采工作面布置的大孔径钻孔间距设计为20 m。

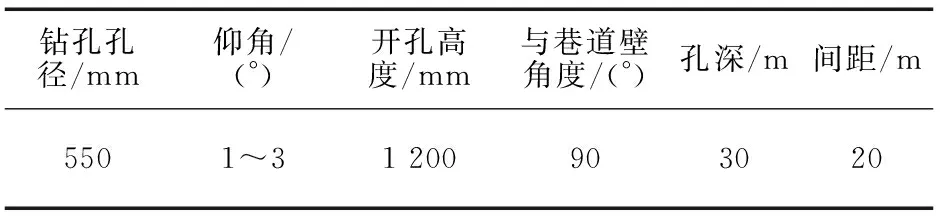

表1 不同间距下的钻孔瓦斯抽放情况

2.1.3 施工参数

超大孔径钻孔间距对上隅角、采空区以及采面内瓦斯浓度分布有显著影响。超大孔径钻孔与回采工作面越近越有利于上隅角及采面瓦斯治理,越靠近采空区深部越有利于采空区瓦斯涌出控制,但是对上隅角瓦斯治理效果影响不明显。根据矿井现场测试数据并结合其他矿井瓦斯治理经验,确定在7506综采工作面超大孔径钻孔间距为20 m,在采面内合计布置75个超大孔径钻孔,具体钻孔布置参数见表2,布置示意见图2。

表2 钻孔布置参数

图2 钻孔布置示意

2.2 筛管施工

采用ZDJ10000L钻机施工超大孔径钻孔。该钻机最大钻进深度可达48 m,钻进的500 mm孔径钻孔采用直径426 mm筛管护孔(具体参数见表3)。该钻机可实现一次成孔,通过螺旋钻杆进行排渣,钻孔施工完毕后,采用钻机将筛管顶至钻孔内,同时钻机有小型抓管设备可实现全自动抓、送筛管,钻孔钻进完成后可及时下放筛管,有效避免钻孔塌孔问题,从而实现大孔径钻孔瓦斯抽采目的。

表3 筛管参数

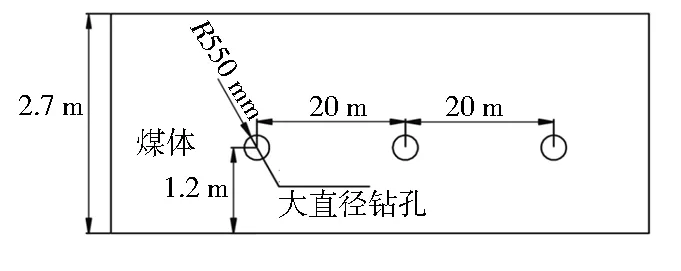

2.3 钻孔封孔

钻孔封孔距离为6 m(孔口及孔尾各3 m),通过聚氨酯充填筛管与钻孔周边裂隙,随后将筛管与瓦斯抽放直管连接,接入到矿井瓦斯抽放系统中。为了避免钻孔内筛管由于晃动或者碰撞影响封孔质量,在钻孔孔口采用水泥砂浆紧固筛管。钻孔从7508进风巷向7506回风巷施工,穿过护巷煤柱(30 m),在7508进风巷对钻孔封孔后接入到瓦斯抽采系统中,钻孔的另一端裸露在采空区内并通过筛管进行固定。具体封孔工艺见图3。

图3 钻孔封孔工艺

3 应用效果分析

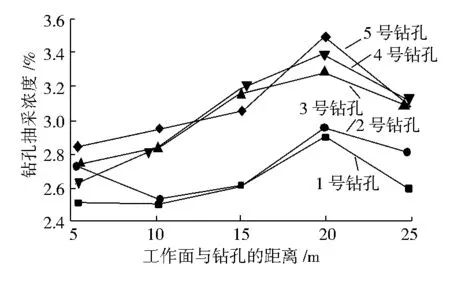

超大孔径钻孔进入到采空区5 m时开始接抽并停止接抽深入到采空区深部超大孔径钻孔,实现采面采空区瓦斯及回风上隅角瓦斯的同时抽放。当1号大孔径钻孔与采面切眼平行时暂时不接抽,待采面超前钻孔5 m时1号钻孔开始接抽;采面继续推进,当超前2号钻孔5 m时开始接抽2号钻孔同时关闭1号钻孔,依次类推,直至采面回采完毕。具体采面推进100 m范围内1~5号超大孔径钻孔抽采瓦斯浓度变化情况见图4。

图4 超大孔径钻孔抽采瓦斯浓度变化

从图4可以看出,超大孔径钻孔瓦斯抽采浓度在距采面15~20 m时瓦斯浓度显著增加,其中在距采面20 m时瓦斯浓度最大可到3.6%。随着采面推进,当超大孔径钻孔进入采面后方采空区15~20 m时,该钻孔完全处于采空区内,钻孔瓦斯抽采浓度相对较高,当采面钻孔间距达到25 m时,由于靠近采面位置新接抽1个大孔径钻孔,从而造成原钻孔瓦斯抽采流量部分被新钻孔分段,使得原钻孔瓦斯抽采浓度有所降低,此时通过新接抽钻孔继续对上隅角瓦斯进行抽放。具体抽放过程中上隅角瓦斯浓度监测结果见图5。

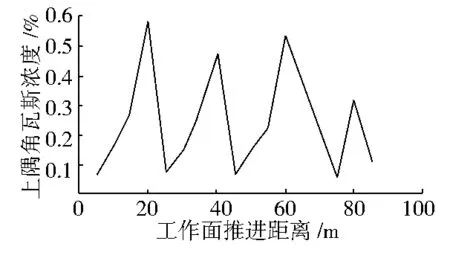

图5 回风上隅角瓦斯浓度变化情况

从图5可以看出,上隅角瓦斯浓度在0.09%~0.6%间波动,主要是由于钻孔接替抽放引起。随着采面推进,超大孔径钻孔对上隅角位置瓦斯的抽采能力有所降低,从而导致上隅角瓦斯浓度增加,但是均在安全、可控范围内。在7506综采工作面布置超大孔径瓦斯抽采孔后,回风上隅角位置瓦斯浓度均控制在0.6%以内,显著提升了矿井瓦斯治理能力。

4 结 语

1) 采用ZDJ10000L钻机在采面施工超大孔径钻孔具有钻孔孔径大、成孔效果好、筛管下放速度快、护孔效果明显等优点,可降低回风上隅角瓦斯浓度并减少采空区瓦斯向采面涌出。

2) 采用超大孔径钻孔替代传统的沿空留巷Y型通风方式,有效治理了U型通风时回风上隅角瓦斯集聚问题。采用超大孔径钻孔时瓦斯抽采效果稳定,可替代传统的采空区埋管、插管瓦斯治理方式,简化瓦斯抽采系统,降低煤炭开采成本。

3) 超大孔径钻孔通过在采空区位置处形成一个负压区,人为改变上隅角位置风流场,拦截采空区瓦斯向上隅角涌出,钻孔间距20 m时上隅角瓦斯浓度最大为0.6%,表明孔径550 mm、间距20 m以及其他参数布置均较为合理。