综放回采巷道互补协同支护的实践与探索

2021-02-06许谦,韩超,闫军

许 谦,韩 超,闫 军

(潞安化工集团 王庄煤矿,山西 长治 046031)

巷道支护是伴随煤矿生产的永恒课题。在岩体工程中,巷道围岩不仅是应力作用主体,还将成为应力承载主体,并且与巷道支护构成了一个有机整体并共同承载。然而,为了在采掘活动影响下,保证巷道的安全稳定,巷道支护结构的刚度不是越大越好,而是应当具备一定的柔性空间,允许巷道围岩在应力作用下发生一定量的变形,以便部分支承压力通过围岩变形向巷道围岩深部转移,从而减轻支护结构所承受的荷载[1]。

在综放开采活动影响下,对61B3工作面运输巷道的顶板岩层结构、巷道表面位移和深部位移进行观测,发现巷道围岩能够保持良好的稳定性,能够满足正常生产所需要的条件,但巷道支护强度有些过剩。故在保证巷道稳定性的基础上,开展了综放回采巷道互补协同支护理论及技术研究,合理优化支护参数,适当增大间排距以减少支护费用和劳动量。

1 工程概况

61B3工作面位于王庄煤矿61采区,工作面标高616~675 m,地面标高935~937 m,工作面切眼长166 m,走向长度运巷632.0 m、风巷631.5 m。煤层总厚度6.41 m,容重为1.35 t/m3,按回收率93%计算,工作面工业储量为455 759 t,可采储量455 759 t。61B3工作面运巷采用全锚网支护方式,支护规格为5.0 m×3.5 m巷矩形支护,锚杆间排距900 mm×900 mm,巷道顶板和两帮均采用树脂药卷加长锚固高强度螺纹钢锚杆设计,铺金属网和钢筋梯子梁。

在正常回采期间,在61B3工作面运巷布置了9个测站观测巷道表面位移,5个测站观测深基点位移(深基点巷道位移监测采用中国矿业大学自行设计的四基点数显深基点位移计),对工作面运巷顶板及两帮进行深部位移、表面位移进行监测,监测结果如下:

1) 工作面运输巷道顶板观测周期内各测站总位移量最大为52 mm,各测站位移量在前期比较稳定,随着工作面推进,位移量增加缓慢,最终值均比较小,现有支护效果良好。

2) 工作面运输巷道煤柱帮在观测周期内各测站总的位移量最大为32 mm;各测站位移量在前期比较稳定,后期增加量小,随着工作面推进,位移量增加缓慢,最终值均很小,帮锚杆支护效果良好。

实测数据表明,工作面回采对61B3工作面运输巷道的影响较小,巷道的顶底板变形量、两帮变形量较小,其中顶底板几乎不会发生明显的变形破坏,巷道能够保持良好的稳定性,但根据王庄煤矿已有支护强度标准和相似工作面巷道支护条件进行判断,61B3工作面可能支护强度富裕。

2 锚杆-锚索联支护作用的互补原理

锚索与单体锚杆的作用是一样的,既有加固围岩的作用,也有悬吊下部松动围岩的作用。两者的区别是锚索可以锚固在围岩深部的稳定岩层中,而锚杆因其长度较短,在围岩条件较差的情况下,特别是在破碎围岩条件下,锚杆不能锚固在稳定的岩层中,此时锚杆的悬吊作用很小,主要靠其加固作用和锚杆群的成拱作用控制围岩变形,提高围岩的承载能力。

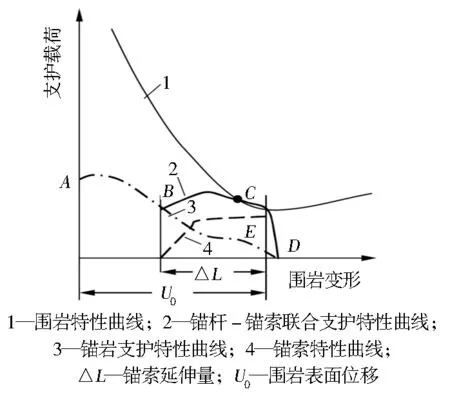

巷道围岩-支护相互作用原理见图1。图中曲线ABED为锚岩支护体的特性曲线,曲线4为锚索的特性曲线,曲线ABCD为锚杆-锚索联合支护特性曲线。由曲线ABCD可知,在巷道支护过程中,锚杆和锚索各自发挥了自身的优势,在巷道开挖支护初期,以锚杆的柔性支护为主,后期以锚索的悬吊作用为主,两者不是同时加强支护,而是相互取长补短,从而大大改善了锚杆支护的整体支护性能,达到控制围岩大变形的目的。所以,将此支护作用原理称之为锚杆-锚索支护作用的互补原理。在锚杆-锚索联合支护的实际工程中,锚杆与锚索支护作用的互补性能否实现取决于采用的支护方法和支护设计的合理性。联合支护要求将锚固体与锚索的力学特性进行有机结合,而不是锚杆和锚索支护参数分别独立设计。由于采用不同的锚杆支护形式,锚固体的承载特性有较大差异,同样,采用不同的锚索支护方式对围岩的适应性也不同。因此,在支护设计中,应根据巷道围岩条件,采用合理的锚杆支护形式和参数,选择与之匹配的锚索支护方法,这是锚杆-锚索联合支护的关键[2]。

图1 围岩-支护相互作用原理

3 优化后的支护方案设计

FLAC3D是一种用于模拟各种固体模型力学特性及变形特征的三维数值模拟软件,不同于其他的数值模拟程序采用的隐式计算方法,FLAC3D是采用三维显式有限差分法进行分析的,它可以较好地模拟地质材料达到屈服极限或强度极限后产生的塑性流动或破坏。本文基于FLAC3D数值模拟软件,结合61B3工作面运输巷道的实际支护情况,对巷道支护进行合理优化,并对优化后的巷道围岩稳定性进行模拟分析。

巷道支护具体优化如下:①煤柱宽度20 m,支护方式为顶板每排布置5根D22 mm的高强度螺纹钢锚杆,每根锚杆长2 400 mm,间排距为1 000mm×1 000 mm,顶角锚杆向两帮倾斜15°打设,距帮500 mm;②锚索加强支护为每隔3.0 m布置2根D17.8 mm的预应力锚索,锚索间距为3 000 mm,锚索孔深度为7.0 m,锚索长度为7.3 m;③两帮各打设3根锚杆D22 mm的高强度螺纹钢锚杆,每根锚杆长2 000 mm,间排距为1 100 mm×1 000 mm,帮角锚杆向顶板倾斜15°打设,距顶600 mm。

受采动影响,巷道围岩发生的变形量模拟结果如下:

1) 巷道的顶板最大下沉量为258 mm,最大底鼓量为50 mm,最大顶底板移近量为308 mm;

2) 巷道煤壁帮侧最大应力为13.8 MPa,应力集中系数为1.92,距离巷道煤壁帮1~3 m的范围;

3) 巷道煤柱帮侧最大应力为13.8 MPa,应力集中系数为1.92,距离巷道煤柱帮1.5~2 m的范围;

4) 巷道煤壁帮产生塑性破坏的范围较大,最大值为2.3 m,其中顶板有部分地方受到拉伸破坏,不过范围较小,底板及煤柱帮的破坏范围增加幅度虽然较大,但是破坏情况并不严重,巷道围岩稳定性较好。

4 现场工业性试验

基于锚杆与锚索的互补协同作用机理研究,对61B3工作面运输巷道支护设计方案进行优化。在61B3工作面运输巷道开展优化支护方案的现场工业性试验,共完成试验巷道约160 m,见图2。试验巷道采用锚杆与锚索协同支护,根据锚杆与锚索的互补协同作用机理,将锚杆的间排距由原方案的900 mm×900 mm增大至1 000 mm×1 000 mm,每个支护断面的锚杆数量由原方案的14根降为11根,大大减少了锚杆、锚索、树脂药卷、托盘等材料的消耗。

图2 61B3工作面运巷试验段(m)

现场观测结果表明,新方案的巷道顶板下沉量和底鼓量虽均有增加,见表1,但巷道顶底板移近量和塑性破坏范围并没有超出锚杆的锚固强度可控范围,回采期间锚杆未出现断裂,巷道断面仍能够满足通风需求,不影响运输设备正常通过。结果表明,锚杆与锚索的互补协同支护能够较好地改善61B3工作面综放回采巷道支护现状。

表1 回采时巷道围岩应力应变量

4 结 语

1) 对王庄煤矿61B3工作面运巷的支护方式进行了现场监测,可以看出巷道目前采用的支护方式支护效果较好,巷道能够保持很好的稳定性,完全满足正常生产所需要的条件,但巷道存在支护强度过剩情况,故在保证巷道稳定性的基础上,应当对支护方式进行优化,确定出更经济合理的支护方案。

2) 现场工业性试验表明,采用优化后的支护方案,仍可使61B3工作面运输巷道保持较好的稳定性,满足通风需求,不影响运输设备正常通过。以工作面回采巷道总长约1 263.5 m(风巷631.5 m、运巷632 m),若全部实施优化方案后则可节省支护费用约54.5万元。