具有碳纤维材料环的超高压模具

2021-02-05李胜华李金良王旭之

李胜华,李金良,王旭之

(1. 燕山大学机械工程学院,河北 秦皇岛 066000;2. 河北省重型智能制造装备技术创新中心,河北 秦皇岛 066000)

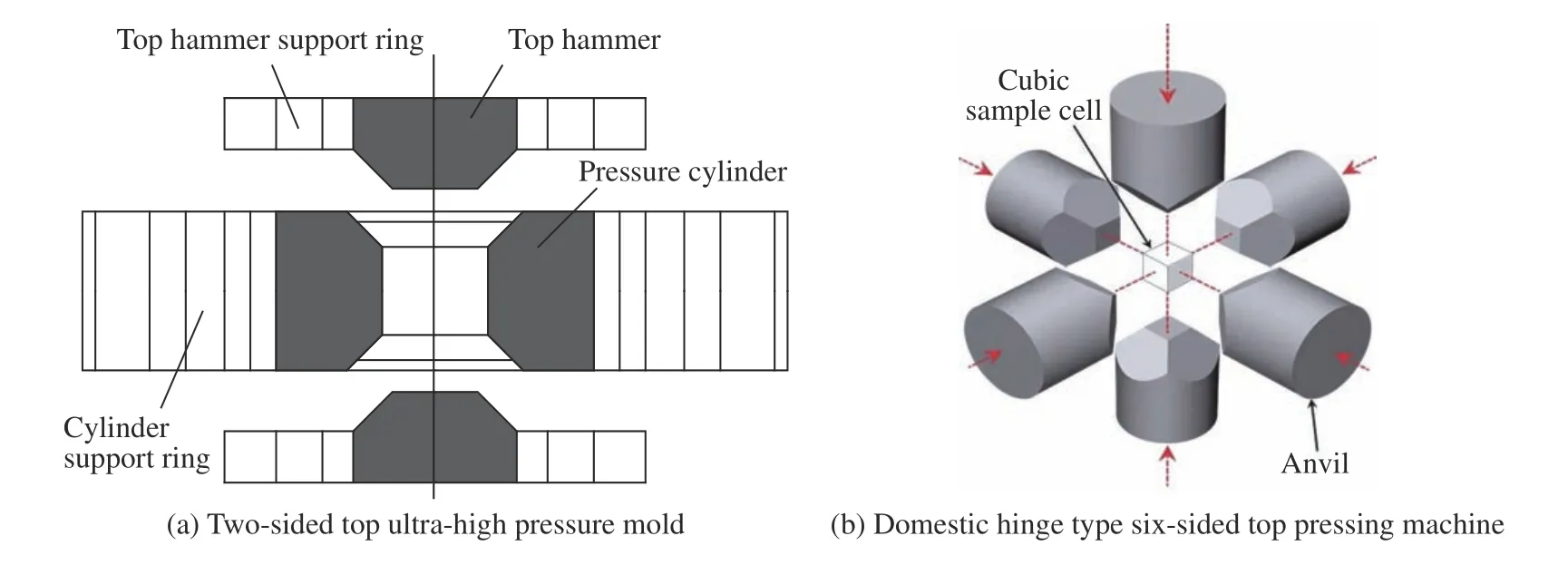

在当今世界,知识密集、技术密集的高新技术产业快速发展,涉及新材料技术、信息技术、机电一体化技术、航空航天技术等重点领域。超硬材料(如金刚石、立方氮化硼等)因具有摩擦系数低、天然状态的硬度高、耐磨性好、导热系数高等一系列优异的性能而成为新材料队伍中的一支新军[1]。超高压设备是人工合成超硬材料必不可少的基础设备。世界上用于生产超硬材料的压机主要有两种类型:两面顶压机和铰链式六面顶压机,如图1[2]所示。六面顶压机在我国应用广泛,为超硬材料产业发展作出了重要贡献,然而其极限腔体压力较低,难以合成高品质金刚石。这也导致我国人造金刚石虽然产量占全球总产量的90%[3],但是品质却处于中、低档水平。鉴于此,我国对两面顶超高压模具的研究一直持续进行。

图1 两种超高压装置Fig. 1 Two ultra-high pressure devices

近年来,两面顶超高压模具的发展方向主要有两个:一是改进内部压砧结构,二是改变外部预紧方式。对于后者,大多采用多层钢环、钢丝缠绕、钢带缠绕3 种超高压模具预紧形式,然而它们却存在钢环直径过大、钢丝和钢带容易高温蠕变及松弛等问题[4]。碳纤维具有高比强度、高比模量等优异的材料性能,最初被用于制造大型飞机的结构材料、缠绕压力容器等。从碳纤维复合材料的材料性能上看,将其运用到模具预紧以改进预紧方式将会是一种不错的选择。在这方面,文献[5]中虽有分析,但未对进一步应用进行深入探讨,为此本研究拟对具有碳纤维复合材料预紧的两面顶超高压模具进行研究,以期为其设计和制造提供一定的科学参考。

1 结构与基本参数的确立

1.1 模具形式和几何结构的确定

本研究设计的具有复合材料环的超高压模具从结构上看属于年轮式两面顶超高压装置。压缸是模具的主要承压部件,在工作状态下所受的周向拉应力是压缸破坏的主要原因。为避免压缸处于周向拉应力环境,基于“未裂先分”的思想,对压缸进行切分[6],在周向范围内分成离散的多块。这种方式能够最大限度地减小压缸周向拉应力,降低压缸失效的危险程度。为提高模具的承压极限,使用可承受高于钢环周向抗拉强度的碳纤维复合材料环代替模具最外层环。在模具大型化过程中,压缸体积增大带来的烧结困难可以通过对压缸剖分来解决,而支撑环的大直径、大厚度问题则可以通过使用复合材料环来解决。在实际生产中,通常在最外侧支撑环外增加一层钢环,以保护模具,同时避免因断裂破坏而对操作人员造成伤害。而以缠绕方式制作的复合材料环的破坏是由内而外循序渐进的,即使最内层纤维层部分断裂,压力也会分配给其余的纤维层,直到整个纤维层破坏,因此可不再设置保护环。图2显示了具有碳纤维复合材料环的超高压模具,其中图2(a)为模具结构示意图,图2(b)为模具施加材质之后的渲染图。

图2 具有碳纤维复合材料环的超高压模具Fig. 2 Ultra-high pressure mold with carbon fiber composite ring

本研究中具有碳纤维复合材料环的超高压模具是在全钢环模具的基础上设计的。先从压缸的6 块剖分式全钢环模具结构入手,内腔直径设计为40 mm,取压缸内外径比为1∶4.5,压腔的径高比为1∶1,模具整体高径比为2∶1,锥角为40°,则压缸的外径为180 mm,压腔高度h 为40 mm,模具的总高度H 为80 mm。

图3 给出了模具结构参数。以压腔压力为6 GPa 作为工作条件,根据倍压原理可以得到最内层支撑环受到的内压约为1 333 MPa。根据多层厚壁圆筒的最佳设计原则,可计算出支撑环所需的层数和各层尺寸,即

图3 超高压模具的几何尺寸Fig. 3 Geometry of ultra-high pressure mold

式中:pint为最大工作内压,MPa;n 为支撑环层数; ω为模具的总径比; δi为第i 层支撑环的过盈量,mm;Ri为第i 层支撑环的内径,mm;E 为支撑环的弹性模量,MPa;pi为第i 层支撑环所受的合成压力,MPa;ki为第i 层支撑环的径比。根据式(1),支撑环层数取5,各层径比均为1.224,相应的各层支撑环半径分别为110.00、134.80、165.00、202.00 和247.00 mm。最外层环所受接触压力为266.67 MPa。由式(2)计算得到支撑环相邻过盈量由内而外分别为0.400、0.279、0.340、0.419 和0.513 mm。

本研究将一层复合材料环应用于全钢环模具上,替代在预紧状态下提供266.67 MPa 预紧压力的、厚度为45 mm、内径为202 mm 的最外层钢环。复合材料环采用与全钢环等厚度设计,即复合材料环的厚度为45 mm,以与全钢环模具压缸获得相同预紧压力为目标,复合材料环与内层钢环的过盈量为参数,基于Workbench 的参数化设计模块,得到最佳过盈量为0.734 mm。

1.2 模具结构材料的选择

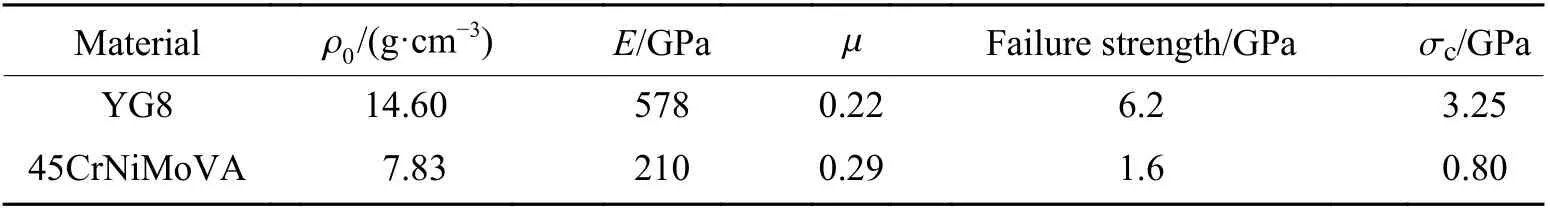

超高压模具中压缸的材料选择YG8 硬质合金,外层钢环选择超高强度钢材料45CrNiMoVA,主要性能参数列于表1[7],其中: ρ0为密度, μ 为泊松比, σc为剪切强度。

表1 压缸和支撑环的材料参数[7]Table 1 Material parameters of cylinder and support ring[7]

碳纤维复合材料环采用以T1000 碳纤维为增强体、双马来酰亚胺树脂为基体制作而成的T1000/BM1复合材料,其性能参数如表2[8]所示,其中:G 为剪切模量,ft为抗拉强度,fc为抗压强度,下标x、y、z表示 x、y、z 方向,下标 xy、yz、xz 表示 xy、yz、xz 面。

表2 T1000/BM1 复合材料参数[8]Table 2 Parameters of T1000/BM1 composite material[8]

2 有限元模型的建立与结果分析

2.1 载荷及边界条件

考虑到超高压模具具有对称性,为节约计算资源,提高仿真实验效率,仅建立模具的1/12 模型进行分析。各接触对之间均选用摩擦接触和增广拉格朗日算法,其中:压缸的各剖分块之间的摩擦因数为0.10,压缸与钢环之间、各层钢环之间、钢环与复合材料环之间的摩擦因数均为0.15。模具实际工作时,内壁可简化为均布压力,压缸锥面上的正压力p(s)与压缸内壁的均布压力存在一定的数学关系,其表达式[7,9]为

式中:p0为压缸内壁受到的均布压力,MPa; τ为传压介质的内摩擦系数;t 为锥面上密封介质的厚度,mm;s 为传压介质到压腔端部边缘的距离,mm。复合材料环实体模型如图4 所示,模具1/12 模型的边界条件如图5 所示。

图4 复合材料环实体模型Fig. 4 Model of composite ring

图5 模型的边界条件Fig. 5 Boundary condition of model

2.2 模具仿真结果分析

压缸是模具中最重要的结构,其材料特性表现为承受压应力的能力较强而承受拉应力的能力较弱。图6 显示了压缸预紧状态和工作状态时的周向应力分布。预紧状态下,压缸周向应力范围为-1 357.65~-3 065.67 MPa,表现为压应力,且随着半径的增大而逐渐减小,内壁处压应力最大。工作状态下,压缸受到工作载荷和预紧力的共同作用,压缸周向应力范围为-818.80~519.49 MPa,靠近压缸内壁部分因预紧力不足以完全抵消加压产生的周向拉应力,从而表现为拉应力,但是这部分拉应力在材料的可承受范围之内;此外,压缸块内壁中间位置的拉应力最大,两边位置因与相邻压缸块处于摩擦状态,应力状态大幅改善,可见剖分之后压缸周向拉应力的改善效果明显。

图6 压缸的周向应力分布Fig. 6 Circumferential stress distribution of pressure cylinder

图7 显示了压缸处于预紧状态和工作状态时的最大剪应力分布。预紧状态下,压缸最大剪应力的范围为703.69~1 534.30 MPa,整体上看,最大剪应力随半径的增大而逐渐减小,最大值位于压缸内壁与锥面相交处,最小值位于外壁。工作状态下,压缸最大剪应力为194.89~3 253.63 MPa,由内而外呈逐渐减小的分布规律,最大值位于压缸内壁且几乎达到压缸的抗剪强度,说明压缸的最危险位置处于压缸内壁面。

图8 显示了压缸在预紧状态和工作状态下的等效应力分布。预紧状态下,压缸整体受到的等效应力范围为1 311.58~2 996.61 MPa;工作状态下,等效应力范围为342.60~ 6 057.87 MPa。从应力云图上看,无论是预紧状态还是工作状态,等效应力分布情况与最大剪应力分布情况十分相似,均随着半径的增大而逐渐减小。压缸内壁的等效应力最大,但是压缸块之间接触面处的等效应力相对内壁面有所降低。

图7 压缸的最大剪应力分布Fig. 7 Maximum shear stress distribution of pressure cylinder

图8 压缸的等效应力分布Fig. 8 Equivalent stress distribution of pressure cylinder

综合以上分析,压缸的剖分对于减小压缸周向拉应力和压缸内壁等效应力都是有益的。另外,在工作状态下,压缸周向应力分布很不均匀,靠近内壁处为拉应力,靠近外壁处为压应力,是引起压缸破坏失效的主要原因。压缸最大剪应力和等效应力由内而外的变化幅度较大,外层材料没有得到充分利用。

为了充分发挥复合材料层的性能,在超高压模具的外层增加一层保护钢环,其1/4 模型如图9所示,对加保护环的模具进行应力分析。虽然外加保护环时模具的应力基本没有变化,但是却可以提高模具的安全系数,避免模具破坏造成不可预料的危险。

除了对压缸进行应力分析外,还需要对最外层的复合材料环进行失效分析。复合材料的失效判别准则选用应用较广泛的蔡-吴准则。逆储备系数c 是判断复合材料是否安全的常数。当c > 1 时,可认为材料失效破坏;当c < 1 时,材料安全,且越接近1,安全裕度越小。本研究以蔡-吴准则为计算依据,提取整个复合材料环的逆储备系数。图10 显示了复合材料环处于预紧状态和工作状态时的逆储备系数分布。可见,逆储备系数由内而外逐渐递减,最内层最先发生破坏。两种状态下,逆储备系数的最大值分别为0.949 和0.987,说明即使在工作状态下,复合材料环的最危险层(靠近内壁面的第1 层铺层)仍满足强度要求。

图9 外加保护层的超高压模具1/4 模型Fig. 9 1/4 model of ultra-high pressure mold with protective layer

图10 复合材料环的逆储备系数分布Fig. 10 Distribution diagram of inverse reserve coefficient of composite ring

本研究以等剪应力原则设计并计算了模具尺寸,其中第4 层与第5 层支撑环之间的设计接触压力为266.67 MPa。图11 给出了工作状态下第4 层和第5 层支撑环的接触面压力。可见,接触面上边缘处的接触压力较大,最大值为346.81 MPa,最小值为223.27 MPa,平均接触压力为279.28 MPa,与设计压力接近,说明复合材料环能够提供设计所需的预紧压力。

图11 第4 层与第5 层支撑环的接触面压力Fig. 11 Contact surface pressure of the fourth and fifth layers of support rings

3 结 论

以具有碳纤维复合材料环的超高压模具为研究对象,通过使用碳纤维复合材料环代替全钢环模具的最外层钢制支撑环,建立了一种以钢环加复合材料环共同对压缸实施预紧的预紧方式,避免了大直径钢环难以制造加工的问题。计算结果表明:与全钢环模具最外层支撑环相比,等厚度的复合材料环在模具预紧状态和工作状态下均满足结构强度要求,且应力分布更加合理;将压缸剖分后,能够大大减小压缸的周向拉应力、最大剪应力和等效应力。