箱式变电站出厂试验智能化测试管理系统设计

2021-02-05郭强郑丽娟余桂华关山

郭强,郑丽娟,余桂华,关山

(1.杭州电力设备制造有限公司余杭群力成套电气制造分公司,杭州311100;2.东北电力大学机械工程学院,吉林吉林132012)

0 引言

箱式变电站是继土建变电站之后崛起的一种崭新的变电站,以其自动化程度高、组合方式灵活、投资省、建设周期短等特点在电力系统中扮演着越来越重要的角色[1-2]。箱式变电站的出厂试验是保证箱式变电站质量和配电网稳定可靠运行的基础。但目前出厂试验多为离线式,各项试验需按试验规程手工接线,有些试验项目还需反复进行多次操作,试验过程复杂,智能化、自动化程度低,效率低;试验数据记录还停留在离散的纸质或数字文件保存上,管理方法不科学,不利于试验数据的共享;而且在整个产品质检流程中一旦某个部门延误,将影响整个生产进程;最后由于试验人员的规范化意识不强,不按操作规程进行有序试验,也会导致人员和设备的损伤。因此,如何提高箱式变电站的出厂试验效率,以及保证箱式变电站的出厂质量,是电力系统工作中现存的难点和重点[3-4]。

近年来,国内外专家、学者在电气设备出厂试验方面开展了大量的研究[5-7]。文献[8]通过改进升温试验接线方式,提出了一种箱式变电站温升试验的新方法,达到了简化试验设备的目的;文献[9]基于AT89C52 单片机完成了10 kV 交流耐压试验台的设计,提高了整个试验系统的抗干扰性能;文献[10]利用数据库技术和网络技术,实现了气体绝缘金属封闭开关设备(GIS)出厂试验的网络化和数字化管理。

本文基于网络技术、控制技术、电子技术提出了一种基于网络数字化的出厂试验管理系统及方法,实现箱式变电站各项试验的集成化、智能化、程序化,简化了试验过程,提高了试验标准及试验效率,实现了试验数据的快速记录、分析、保存及共享,并保证了试验数据的安全性和真实性。

1 系统结构

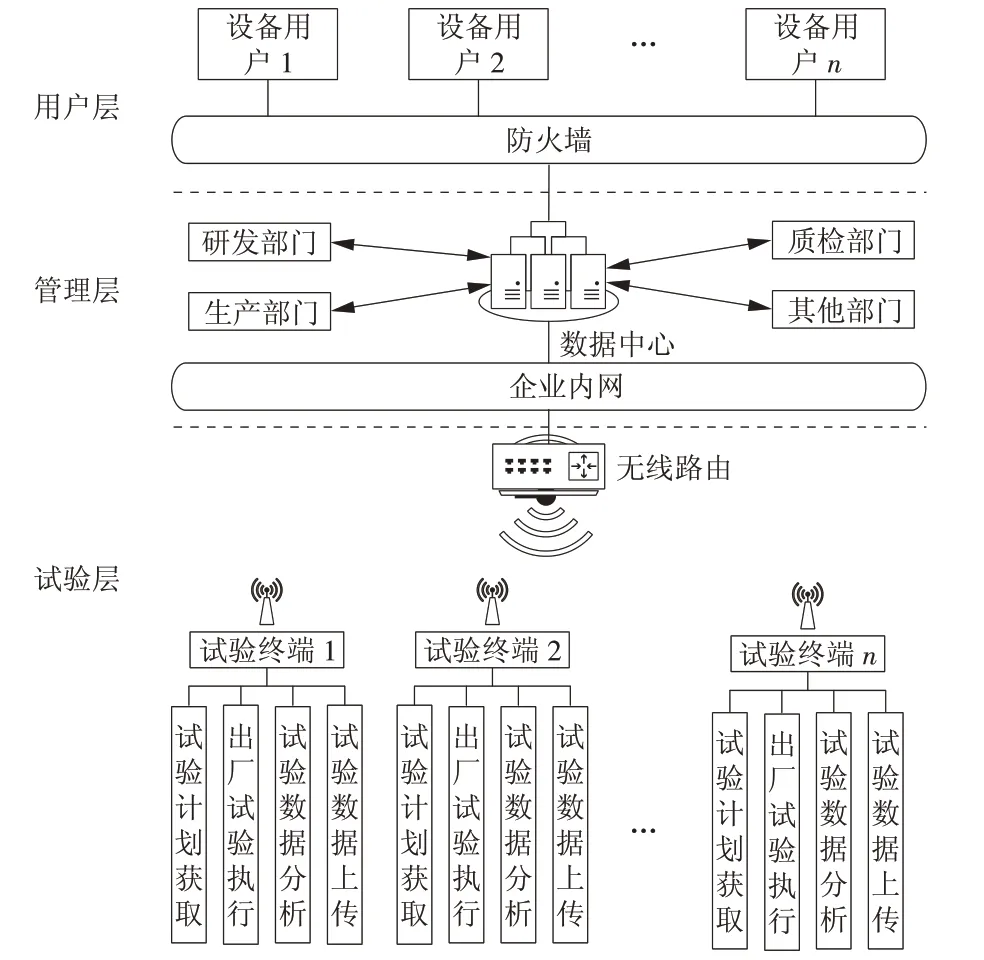

基于物联网的箱式变电站集成智能试验系统整体结构如图1 所示。系统分为试验层、管理层和用户层。试验层以试验终端主机为核心,通过WiFi网络获取试验计划,以程序化、智能化的方式协助试验人员完成各项试验,分析试验结果并上传试验数据,实现试验层与管理层之间的信息交互。管理层以数据中心为纽带,实现多部门之间的信息互通,所有管理层设备通过企业内网连接,质检部门、生产部门、销售部门及其他相关部门通过数据中心实现试验管理、数据查询、数据分析以及各部门间的信息交流等功能;用户层由设备用户组成,设备用户可通过互联网以一定的权限查询数据中心的数据,跟踪设备的生产进度、出厂试验结果等,并向生产厂家反馈设备运行过程中出现的问题,以便于生产厂家对设备优化改进。

图1 箱式变电站集成智能试验系统整体结构Fig.1 Intelligent management system of prefabricated substation delivery tests

1.1 试验层

试验层为基于WiFi通信的试验终端的集合,多个试验终端采用协同运行机制,通过试验计划获取、出厂试验执行、试验数据分析、试验数据上传等步骤协助试验人员智能化、程序化完成设备出厂试验。试验终端采用模块化设计方式,结构如图2 所示。试验终端包括试验终端主机、智能化试验模块、电源模块、快速接线端子面板4部分。试验终端主机为试验终端的控制核心,由它协调试验终端有序工作,完成各项出厂试验。其中试验对象识别模块可以通过条码、二维码或射频识别等方式识别试验对象,并且通过无线网络模块建立试验对象与数据中的连接,获取试验计划及相应的试验参数。无线网络模块实现试验层和数据中心间试验数据流的双向传输。试验终端主机预留多个标准化通信接口,包括RS-485 及通用串行总线(USB),实现与智能化试验模块的快速连接,完成多种试验项目的程序化一键式试验操作;另外,标准化通信接口可与已有的测试仪,如高压开关机械特性测试仪相连接,自动获取相关的测试数据,并上传数据中心。试验数据输入模块为出厂试验中的一般性检查设定,如箱式变电站出厂试验中的外观检查、电气绝缘间隔与爬电距离检查、一次回路检查等。试验员可通过文字叙述、图片拍摄和视频录制的方式将检验结果上传,供质检部门审核或对生产部门中有质量缺欠的产品返修提供指导。显示模块从试验终端主机获取各类型试验数据,经规范化处理后,进行分类实时显示,供试验员查看。

图2 试验终端结构Fig.2 Test terminal structure

针对不同的试验项目,如通电操作试验、变压器检验、主回路电阻测试等,研发不同的智能化试验模块,这些模块由测试电路、控制电路、执行电路、计时电路、通信电路等组成。各智能化试验模块在试验终端主机的控制下以程序化一键操作的方式完成各项试验。电源模块则为各项试验提供不同的电压、电流等级。快速接线端子面板针对不同的试验划分为不同的功能区,通过插接或夹紧等方式完成试验终端与待测设备电缆的快速连接,这种连接方式不仅接线速度快,而且可以有效地避免接线错误。

1.2 管理层

管理层是以数据中心为纽带,通过试验管理系统将有关部门连接并协调工作的试验全过程管理系统。数据中心为一套数据管理分析软件与数据库的集合,包括数据库、试验管理系统和信息推送服务。数据库提供数据存储功能,对多类型数据如设备信息、项目信息和试验信息等进行分类存储。试验管理系统是以浏览器/服务器(B/S)构架开发的出厂试验全过程管理软件,管理层内的各部门可以按一定的权限浏览访问该系统,如检验部门登录后可进行试验计划制定、试验参数设置、试验数据分析、试验报告生成等任务。信息推送服务功能实现试验信息流中各类信息的及时推送,当网络的某一节点完成其对应的工作后,除将数据上传至数据中心外,还将下一步的工作以提示的方式推送至相关部门,如试验层完成相应的试验后,还会将提示信息推送至质检部门或生产部门对产品进行检验或维修。

1.3 用户层

用户层为设备用户提供外部访问功能,设备用户根据自身权限对数据中心进行访问,查询所购设备出场试验数据,提供试验数据快速使用的基础。与此同时,建立防火墙作为网络与设备用户应用服务的安全防线,为数据中心提供攻击防范、内网安全和应用层过滤等功能,提高数据中心的安全性。

2 关键技术研究

2.1 试验数据流

系统工作时试验数据交换过程如图3所示。质检部门、试验终端、生产部门通过数据中心进行信息交互。质检部门通过试验管理系统访问数据库与试验项目相关的数据表生成试验计划,试验终端通过识别试验对象编码获取对应产品信息,并利用WiFi 从数据中心快速检索获取试验计划,开展程序化试验并对试验数据进行分析,并将试验数据上传[11]。一旦产品出现质量问题,信息推送服务会将相关产品信息推送给生产部门进行维修、再试验,直到产品质量达标,最终由检验部门生成出厂试验报告。另外,销售部门会依据产品订单完成项目信息和用户信息的填报及上传,生产部门接到新的生产任务后,会对每一件产品制作唯一的识别码,以便后续各部门对产品的快速识别,提高试验工作效率。设备用户也可通过Internet 外网访问权限对数据中心进行访问,了解产品的生产进度及质量,或通过数据中心反馈产品在使用过程中发现的问题,以利于产品的改进。

图3 试验数据交换过程Fig.3 Test data exchange process

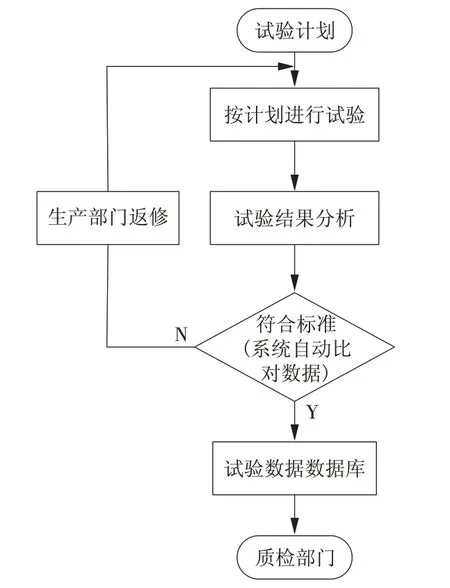

2.2 试验流程设计

基于物联网的开关柜出场试验系统的试验流程设计如图4所示。试验终端从数据中心获取试验计划和产品参数信息后,试验员在试验终端主界面查询试验计划并核对,之后试验终端控制所连测试仪进行批量程序化测试,并将测试结果进行数据分析,与数据中心中存储的技术参数进行比对,确定产品是否符合出厂标准后,将试验数据上传。数据中心将不符合标准的设备编号通过信息推送服务推送给生产部门,生产部门安排返修后,质检部门进行下一轮出厂试验。

2.3 数据库设计

数据管理中心采用SQL Server 数据库实现对出厂试验过程中的多类型数据进行存储,包括项目信息表、产品参数数据表、生产进度数据表、试验计划数据表、试验数据表、用户信息表、机械特性试验表、机械操作试验表和一般性检查表等[12-14]。在用户信息表中对用户名称、密码、权限、公司、类型和设备进行编号。用户根据所有权限对权限范围内的设备信息进行查询,权限范围由设备编码列表确定。试验数据表从第5个字段开始记录设备试验信息,用户通过提取该字段的内容确定所需查询内容的表名,实现数据储存和查询。数据库物理模型如图5所示。

图4 试验流程设计Fig.4 Test process

2.4 智能化试验模块设计

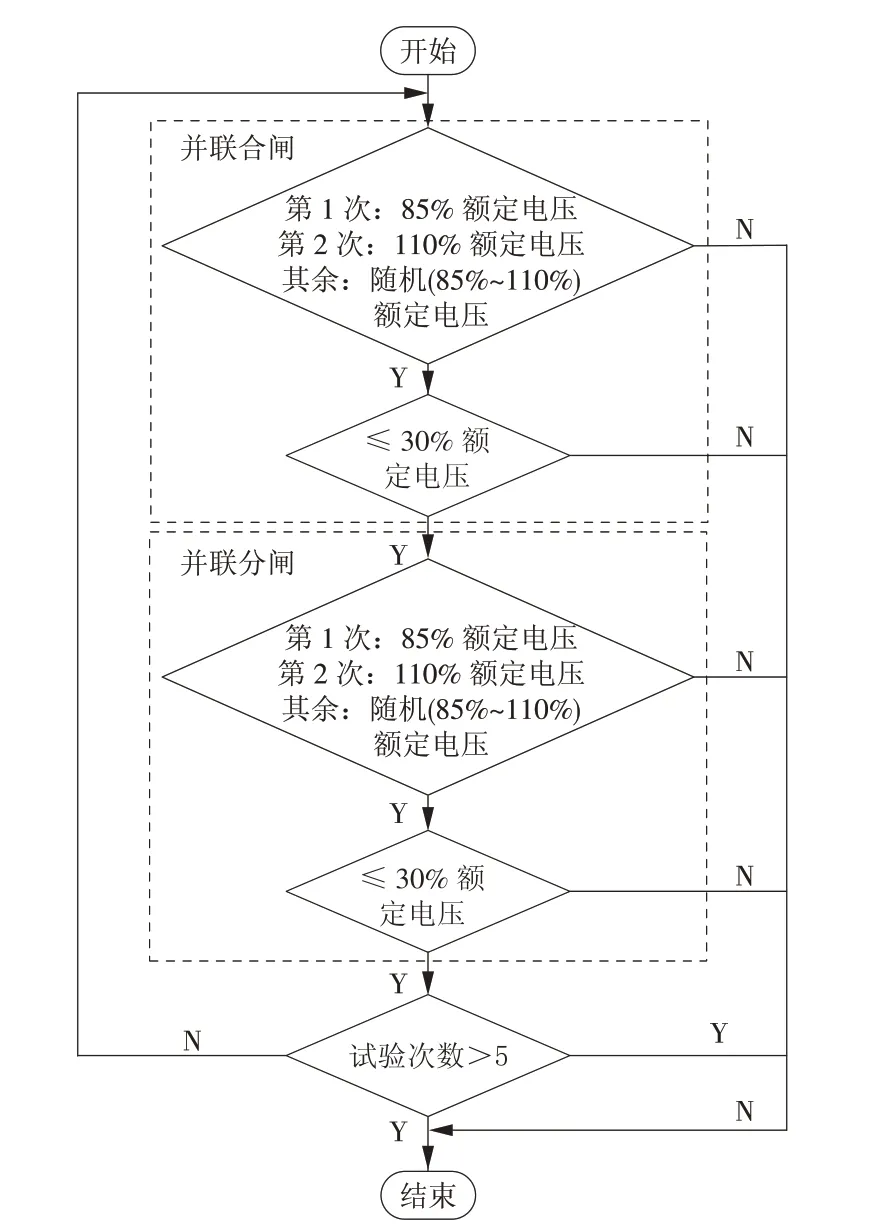

针对不同工作环境和试验要求,将传统试验设备的传感器、通信电路、控制电路和检测电路等进行调整改造,完成智能化试验模块的设计。以断路器分/合闸试验为例,试验要求分/合闸操作各5 次,试验条件如下。

(1)并联合闸脱扣器测试装置的外接电源电压为额定电压(交流)的85%~110%时应可靠动作。

(2)当外接电源电压≤额定电压的30%时,不应脱扣。

(3)并联分闸脱扣器测试装置的外接电源电压为额定电压(交流)的85%~110%时应可靠动作。

(4)当外接电源电压≤额定电压的30%时,不应脱扣。

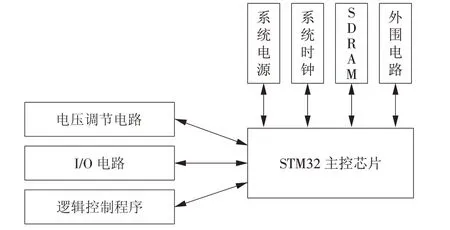

断路器分/合闸智能化试验模块如图6 所示。其中,STM32主控芯片作为断路器分/合闸智能化试验模块的核心处理器,由它协调外接电路,完成断路器分/合闸试验的各过程。电压调节电路实现对系统电源电压的调整,满足试验要求大小。输入/输出(I/O)电路发送控制命令至相应继电器,完成对试验设备的自动化控制。试验进程中,逻辑控制程序将电压调节电路和I/O 电路进行有机结合,可实现以程序化一键操作的方式完成断路器分/合闸试验全过程。SDRAM 为同步动态随机存取内存。断路器分/合闸试验流程如图7所示。

图5 数据库物理模型Fig.5 Database physical model

图6 断路器分/合闸智能化试验模块Fig.6 Intelligent test module of the circuit breaker opening/closing coil

图7 断路器分/合闸试验流程Fig.7 Circuit breaker opening/closing test procedure

3 软件设计

3.1 试验终端软件设计

试验终端软件安装在各试验终端主机上,主要功能是获取试验计划,并依据试验计划逐项、逐条指导试验人员完成各项试验,最终上传试验数据。以一般性检查和机械特性试验为例,一般性检查多以外观检查和框架结构检查为主,此时试验员需利用试验终端软件的文字叙述、图片拍摄和视频录制等功能将检查结果上传供质检部门审核。然而机械特性试验涉及试验类型多且过程复杂,如触头开距、接触行程等。

机械特性试验开始后通过二维码扫描模块建立起试验对象与数据中心的连接,读取试验计划,并指导试验人员进行导线的连接及试验电源的调整,然后发送命令给高压开关机械特性测试仪,高压开关机械特性测试仪会按已设定好的程序完成该项试验。

图8为通过标准化通信接口读取的高压开关机械特性测试仪对断路器合闸机械特性的试验结果。

图8 断路器合闸机械特性试验结果Fig.8 Test results of the closing circuit breaker mechanical characteristics

3.2 试验管理系统软件设计

试验管理系统软件是以B/S 架构开发的试验管理软件,为整个出厂试验管理系统的协调调度中心[15-19]。

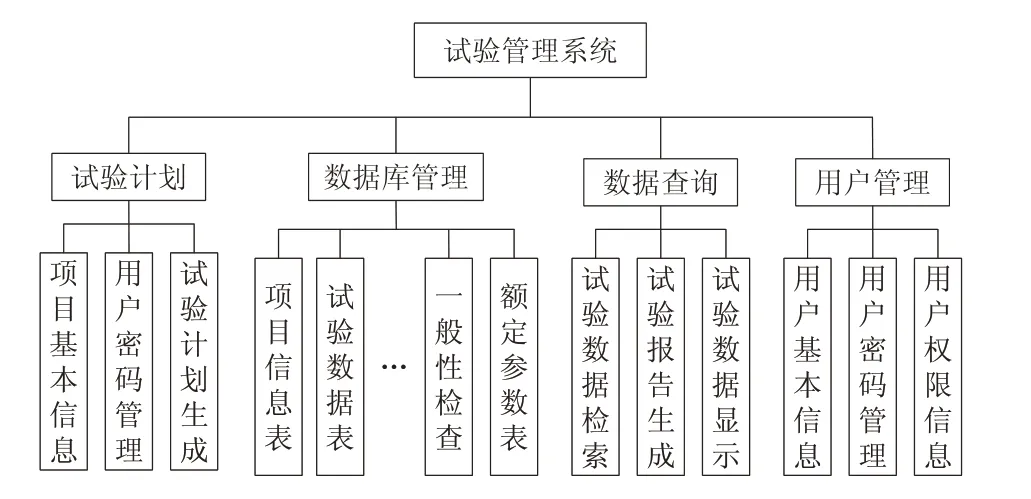

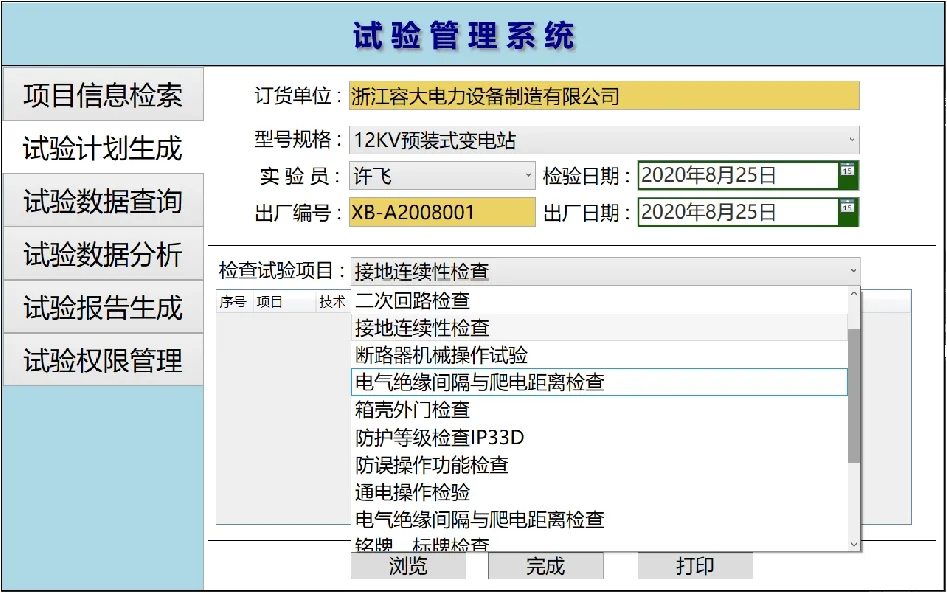

相关部门通过试验系统管理软件实现试验计划生成、数据库管理、试验数据查询以及用户管理等功能。试验管理系统功能如图9所示。

图9 试验管理系统功能Fig.9 Functions of the test management system

其中根据各相关部门职责不同,各部门在试验管理系统软件中的使用权限有所差别。例如质检部门不仅可完成试验计划生成、试验数据检索查询等常规功能,还可对数据表进行增、删、改等高权限操作。多部门借助试验管理系统软件加速了出厂试验数据的传输,有利于相关部门对试验数据的了解,最大限度上实现了对产品的优化设计,提高了产品质量。

试验计划的检查项目选择界面如图10 所示。断路器机械特性操作试验选择界面如图11所示。

图10 试验计划的检查项目选择界面Fig.10 Selection interface for the test plan inspection items

图11 断路器机械特性操作试验选择界面Fig.11 Selection interface for the circuit breaker mechanical characteristics operation test

4 结论

(1)本文设计了箱式变电站出厂试验智能化、集成化测试及管理系统结构,将试验层、管理层和用户层紧密联系起来。试验层以试验终端为核心,采用协同运行机制,协助试验员智能化、程序化完成产品出厂试验。管理层为试验信息交互和出厂试验管理的核心,企业各部门协作参与出厂试验全过程。用户层提供Internet外网访问功能,为设备用户试验数据的使用和产品问题反馈奠定基础。

(2)试验终端采用模块化集成设计,并且具备兼容性的测试接口和测试模块。针对不同试验要求,各测试模块和已有测试仪通过标准化通信接口与试验终端主机建立通信,并且各模块在试验终端主机的控制下以程序化一键式操作的方式完成检查项目试验。

(3)试验数据交换过程以试验管理系统为管理核心,以数据库为试验数据中转站。多部门通过试验管理系统管理出厂试验并将试验数据推送至数据库存储,各部门通过访问数据库实现多部门间的信息交换。