一种飞机防滑刹车控制模块测试系统设计

2021-02-05范新明屈盼让刘国美陈亚玲

范新明,屈盼让,刘国美,陈亚玲,庞 鹏

(1.航空工业西安航空计算技术研究所,陕西 西安 710068;2.北京计算机技术及应用研究所,北京 100854)

0 引言

刹车系统是关系飞机飞行安全的重要系统,其主要用途包括飞机着陆刹车与防滑,准备起飞时能刹住飞机,缩短起飞滑跑距离,收起落架时刹停主机轮,通过差动刹车进行飞机航向纠偏。刹车控制模块(Brake Control Unit)是飞机刹车系统的核心部件,通过采集机轮轮速和刹车压力,控制液压电磁阀和压力伺服阀输出刹车压力,实现飞机的刹车与防滑控制[1-4]。

1 BCU架构

刹车系统中包含两块BCU,与BCU相连的其他附件有:2路速度传感器、4路刹车指令传感器、2路液压伺服阀、2路液压电磁阀、2路压力传感器。

刹车控制模块采用双余度控制策略,两块BCU软硬件配置完全一致,通过外部模式线来确定主/副工作状态。两块BCU之间通过422通讯方式及硬线进行连接,主控制模块工作时,副控制模块为热备份状态。两块BCU分别与两台机电管理计算机(UMC)通过422通讯方式连接,两块BCU同时采集附件的输入信号,监测各个附件的工作状态,并将监测数据上传至UMC。当主控制模块检测到故障时,副控制模块接替工作。BCU的接口如下表1。

表1 BCU接口表

2 BCU测试需求

测试系统应支持对BCU的自动测试、手动测试,仿真刹车系统各附件状态(正常、故障),检测BCU连接器输出信号并通过连接器传递给BCU相应的反馈信号。

自动测试用于验收BCU,按顺序测试BCU的各个功能。手动调试可由操作人员设置仿真附件故障状态,可选择单项测试内容进行测试。测试设备按仿真预期值对返回值进行符合性判断并显示及记录测试数据。

测试系统的测试对象为单个BCU,因处于不同工作状态(主或者副)时,其功能存在差异,为减少插拔工作,可通过设置两块BCU的主/副工作模式,分别对两块BCU进行测试。

测试系统对BCU上传数据的显示应具备可视化监控界面,上传数据字符数据可保存,保存格式为Excel表格形式,按照各自通讯周期记录。可将采集的速度信号、刹车指令信号、控制电流信号、刹车压力信号等按照曲线形式进行显示。

3 测试系统设计

3.1 单模块测试模式

单模块测试模式是指只测试单块BCU模块,该模块可以安装在测试设备内部的专用插槽内,也可以安装在UMC计算机机箱内。当模块安装在测试设备内部时,测试设备需要模拟单模块工作所需的所有接口,包括与外部传感器的接口、UMC接口以及与副模块之间的接口等。当模块安装在UMC机箱内部时,此时测试设备不需要模拟UMC的功能,由其他设备通过UMC来读取相关信息。

单模块测试模式下测试设备与BCU之间的信号关系如图1所示。

图1 单模块测试信号连接关系图

主要包括:

1) 测试系统为BCU提供28V电源。当模块安装在UMC机箱中时,不需要该电源。

2) 测试系统配置1路RS422模拟BCU与UMC计算机之间的通信接口,当模块安装在UMC机箱中时,不需要该通信信号。配置另1路RS422模拟主BCU与副BCU之间的通信接口。

3) 测试系统配置模拟量输出卡输出模拟信号,模拟刹车指令传感器、机轮速度传感器、刹车压力传感器输出的信号。

4) 数字量输出卡通过信号调理后模拟停机刹车、轮载状态、舱门状态、主起落架收上、主从模式选择、B机工作状态、B机告警状态、关闭A机指令等数字量输出信号。

5) 模拟量输入卡通过信号调理接收刹车控制模块输出的刹车控制电流、提供刹车指令传感器和压力传感器的激励电压以及相关模拟传感器的反馈电压、电流等信号。

6) 数字量输入卡通过信号调理接收刹车控制模块输出的防滑告警、刹车告警、A机工作状态、A告警状态、关闭B机指令等数字输入信号。

3.2 双模块测试模式

图2 双模块测试信号连接关系图

双模块测试模式是指测试两块BCU模块,一块为主模块,另一块为副模块。两个模块可以安装在测试设备内部的专用插槽内,也可以安装在UMC计算机机箱内。当模块安装在测试系统内部时,测试系统需要模拟两个模块工作所需的所有接口,包括与外部传感器的接口和UMC接口,但是不必模拟两模块之间的信号接口。当两个模块安装在UMC机箱内部时,此时测试系统不需要模拟UMC的功能,由其他设备通过UMC来读取相关信息。

3.3 测试系统软件设计

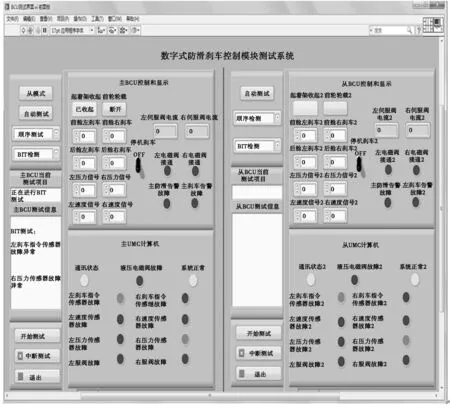

系统软件操作系统为Windows 7,应用开发软件采用基于图形编程、开放式的系统互联结构、数据共享以及带有丰富的数据处理分析工具包的LabVIEW开发测试软件平台,采用模块化设计,硬件与软件无缝衔接。测试软件流程按照图3进行,测试程序模块按照以下顺序完成测试流程:上电测试、BIT检测、接地保护、正常刹车、停机刹车、主起落架收上刹车、正常防滑、防滑失效速度、机轮交叉保护、前后舱比较控制、电源测试、压力测试和通道切换等13项功能。测试系统软件界面见图4。

图3 测试软件流程图

图4 测试系统软件界面

4 结束语

本文设计的BCU测试系统已经成功应用到BCU的生产、调试、试验和验收中,其使用效果表明,功能上完全可以替代原有的手动测试系统。该系统操作简单,可靠性高,易于维护,极大地提高了BCU的生产效率,具有一定的工程实用价值。