停缸技术对汽油机性能影响的试验研究

2021-02-05高文志许之兴魏子清

陆 逍,高文志,许之兴,张 攀,魏子清

(天津大学 内燃机燃烧学国家重点实验室,天津 300072)

0 概述

汽车尾气是CO2的重要来源之一。当前,内燃机除了要满足日益严格的有害排放物法规要求,还面临着CO2排放法规(燃油经济性)挑战,CO2排放法规逐步成为推动内燃机技术进步的重要动力。2018年9月,欧盟提出到2021年汽车平均CO2排放量要降到95 g/km,计划到2030年汽车平均CO2排放量在2021年基础上再降低37.5%。与此同时,国六发动机的CO2排放限值比国五降低50%[1]。针对越来越严格的排放和油耗法规,各大车企都在探索适合各自企业的节能技术,如汽油缸内直喷(gasoline direct injection, GDI)、稀薄燃烧、停缸技术、均质压燃(homogeneous charge compression ignition, HCCI)等[2-6]。停缸技术在降低内燃机CO2排放方面具有较大潜力。

停缸技术即当内燃机处于中低负荷工况运行时,通过一定的控制手段(机械或电子控制)停止内燃机部分气缸或者工作循环的正常运行,同时增大节气门开度使工作气缸的输出功率满足车辆的动力性要求,当内燃机处于高负荷工况下恢复气缸的正常运行。运用停缸技术,能有效提高内燃机有效热效率[7]。

停缸技术有3种实现方案:(1) 断油方案。该方案是当内燃机处于停缸运行工况时中断部分气缸供油,实现停缸。该方案只切断内燃机燃油供给,发动机气门机构仍正常运行,会导致新鲜空气进入停止工作的气缸,使排气中氧气含量增加,影响三效催化转化器的转化效率。(2) 停阀方案。该方案在切断部分气缸供油的基础上停止该部分气缸的进排气门运动。该方案内燃机进气损失小,三效催化转化器转化效率不受停缸影响,但需要复杂的停阀机构,制造成本高,配气机构的可靠性低[8]。(3) 回流方案。该方案在切断部分气缸供油的基础上,将排气导入停止工作的气缸。该方案可以使停止工作的气缸内气体温度不降低,同时使空燃比处于三效催化转化器的高效转化区,成本相比于停阀方案更低,配气机构可靠性更高[9]。

现有的研究大都是对停缸方案与不停缸方案的对比研究,而缺少不同停缸方案对发动机性能影响的对比研究。回流停缸对发动机性能的影响其实是由停缸和回流废气两个因素决定的。本研究中通过断油停缸与回流停缸试验重点研究了停缸因素和回流废气因素对发动机性能的影响,可以为断油回流停缸策略的应用和优化提供技术支持。

1 试验系统

试验在一台4缸1.5 L自然吸气汽油机上进行,燃油喷射方式为多点喷射,汽油机主要技术参数见表1。断油停缸方案通过电控单元(electronic control unit, ECU)切断气缸的喷油来实现,汽油机进排气门正常开启。断油回流方案在切断气缸喷油的基础上通过回流管将排气从排气总管引入不工作的气缸。

表1 发动机主要技术参数

图1为发动机回流停缸试验系统示意图。测功系统为湘仪FC2000测控系统。采用湘仪FC2210Z智能油耗仪测量发动机油耗。发动机缸内压力采用KISTLER 6115CF-4CQ06-4-1型火花塞式缸压传感器测量。通过奔腾动力JH612A型燃烧分析仪对发动机连续运行50个循环的缸压、转速等参数进行采集与处理。使用禹衡光学A-LEC-D10-72BM-G05L-10M角标仪测量曲轴转角位置。

图1 发动机回流停缸试验系统示意图

2 试验方案

试验过程中,将发动机水温与机油温度分别控制在(85±1) ℃和(90±1) ℃之间,减少其温度变化对试验结果的影响。由于在城市道路工况下,发动机通常工作在1 000~2 500 r/min之间[7],因此,在1 200~2 400 r/min 之间每300 r/min取一个转速进行试验。

在进行断油停缸方案试验时,发动机首先以4个缸运行,然后通过ECU切断部分气缸的供油和点火实现停缸运行。停缸后,通过调节节气门开度使发动机恢复停缸前的输出功率。当采用回流停缸方案试验时,在切断部分气缸喷油的基础上,通过转换阀关闭不工作气缸的进气而将排气导入不工作的气缸,调节节气门开度,恢复发动机停缸前的输出功率。

3 试验结果及分析

中低负荷下,汽油机停缸运行,为了维持发动机输出转矩不变,必须增大节气门开度,发动机泵气损失下降;同时停缸后发动机工作缸负荷增大,燃烧效率增加,因此停缸后发动机油耗下降。为了表征停缸后节油效果,引入节油率nj评价指标。

(1)

式中,be-nor为正常模式下发动机有效燃油消耗率;be-dea为停缸后发动机有效燃油消耗率。

3.1 断油停缸方案

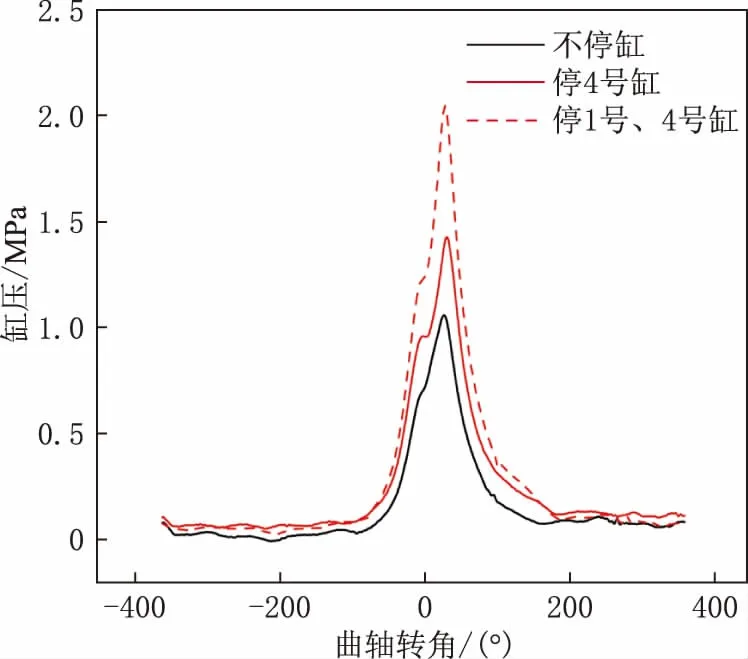

在进行断油停缸方案试验时通过ECU切断预停气缸的供油实现停缸。图2是2 100 r/min、12 N·m 工况不停缸与断油停缸方案缸压曲线。由图2可以看出,发动机停缸后,节气门开度增大使进气压力增加,泵气损失下降。

图2 2 100 r/min、12 N·m不停缸与断油停缸方案缸压对比

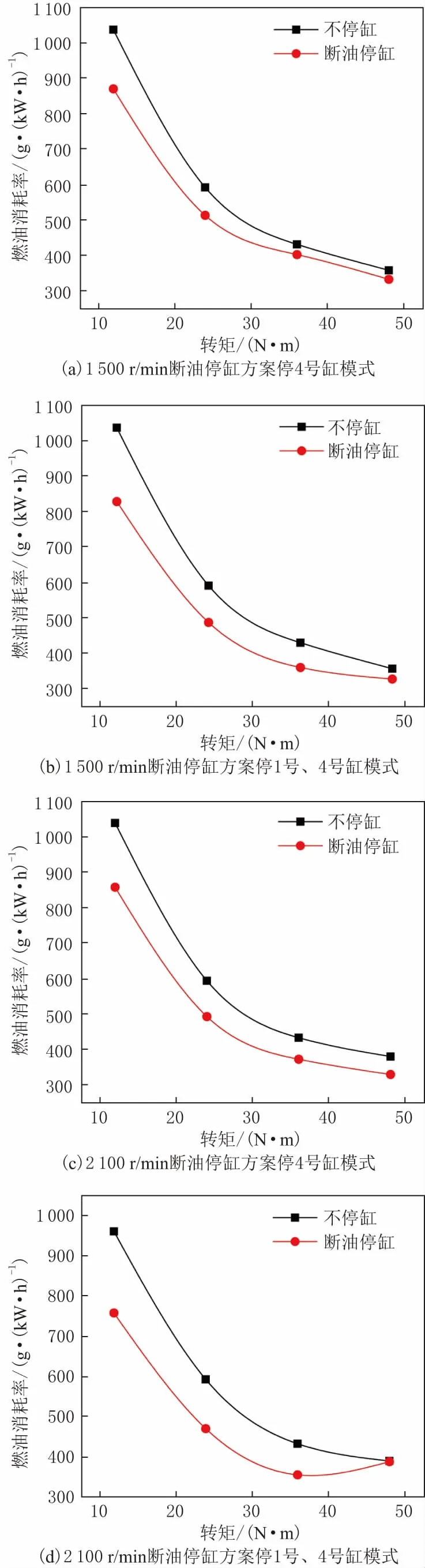

图3是断油停缸方案不同停缸模式的油耗率。由图3可以看出1 500 r/min工况下停1个缸模式和停2个缸模式,断油停缸方案油耗均低于不停缸方案。1 500 r/min停1个缸模式12 N·m负荷工况下节油率为16.1%;24 N·m负荷工况下节油率为13.2%;36 N·m负荷工况下节油率为6.7%。1 500 r/min停2个缸模式12 N·m负荷工况下节油率为20.0%;24 N·m 负荷工况下节油率为17.4%;36 N·m负荷工况下节油率为16.0%。低负荷工况下,断油停缸方案油耗低于不停缸方案;随着负荷增加,停缸后节油效率下降,当发动机达到2 100 r/min、48 N·m负荷工况时,停2个缸工作模式油耗高于停1个缸模式油耗。

图3 断油停缸方案不同停缸模式油耗率

图4是1 500 r/min、12 N·m工况不同停缸模式的缸压曲线对比。由图4可以看出,停缸后发动机缸压峰值显著提升。这是因为停缸后,为了达到停缸前的输出功率,节气门开度增大,喷油量增加,缸内可燃混合气总量增加,燃烧放热量增加。停2个缸模式的峰值压力高于停1个缸模式。

图4 1 500 r/min、12 N·m不同停缸方案缸压曲线

图5是1 500 r/min、12 N·m工况不同停缸模式瞬时放热率曲线。由图5可以看出,停缸后工作缸放热率峰值显著增加。停2个缸模式的放热率峰值比停1个缸模式更高。这是由于低负荷工况下,停缸后节气门开度增大,缸内进气量增加而使残余废气系数减小,燃烧速度加快,同时停缸后工作气缸的缸内气体温度升高,可燃混合气形成条件改善,燃烧更加完全。停缸前后燃烧持续期没有明显差异。

图5 1 500 r/min、12 N·m不同停缸模式瞬时放热率曲线

图6是1 500 r/min、12 N·m工况不同停缸模式压升率曲线。由图6可以看出,停缸后压升率峰值明显增大,停2个缸模式的压升率峰值高于停1个缸模式。这是因为停缸后急燃期放热率显著增大,导致压升率增大。

图6 1 500 r/min、12 N·m不同停缸方案压升率曲线

中低负荷下,停缸后为了维持发动机的输出功率不变,节气门开度增大,缸内进气量增加而使残余废气系数下降,燃烧速度加快,同时停缸后工作气缸内的温度增加,可燃混合气形成条件改善,燃烧更加完全,放热率增加,压力升高率增大。停缸后,工作气缸的喷油量增大,缸内工质总量增加,但传热面积不变,单位工质传热量减小,从而使停缸后发动机燃烧效率增大[10]。

3.2 回流停缸方案

采用断油停缸方案时,停缸后新鲜空气仍会进入停止工作的气缸,但停止工作的气缸不喷油。因此,与正常工况比较,排气中氧气含量增加,影响三效催化转化器的转化率。而回流停缸方案在切断部分气缸供油的同时,将排气导入停止工作的气缸,可避免新鲜空气进入停止工作的气缸,保证三效催化转化器的转化效率不受停缸影响。

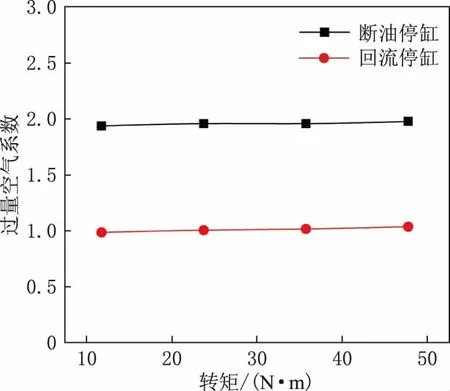

图7为通过发动机台架试验得到的断油停缸和回流停缸方案过量空气系数。由图7可以看出,断油停缸方案过量空气系数约为2,而回流停缸方案过量空气系数基本维持在1左右。三效催化转化器只有在过量空气系数在1附近狭小区间内才能达到一个较高的转化效率,因此断油停缸方案的排放水平很难满足排放法规要求。

图7 断油停缸和回流停缸过量空气系数

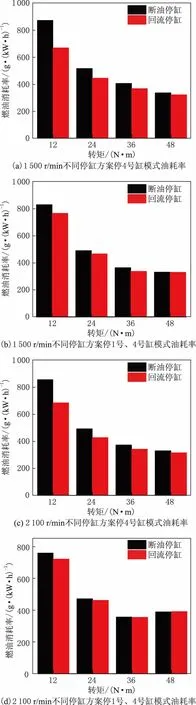

图8是不同停缸方案的油耗率。由图8可以看出,在1 500 r/min、12 N·m工况下,回流停缸方案和断油停缸方案停4号缸模式节油率分别35.0%和16.1%;2 100 r/min、12 N·m工况下,回流停缸方案和断油停缸方案停4号缸模式节油率分别为33.5%和17.5%。由此可知,低负荷工况下,回流停缸方案油耗明显低于断油停缸方案。由图8可以看出,在 1 500 r/min、24 N·m工况下,回流停缸方案和断油停缸方案停4号缸模式节油率分别为25.1%和13.2%;36 N·m工况下,回流停缸方案和断油停缸方案停4号缸模式节油率分别为15.4%和6.7%;48 N·m工况下,回流停缸方案和断油停缸方案停4号缸模式节油率分别为11.1%和7.1%。同一转速下,随着负荷增加,回流停缸方案油耗与断油停缸方案油耗逐渐接近。由图8(b)和图8(d)同样可以看出,随着工作缸负荷增加,回流停缸方案油耗与断油停缸方案油耗逐渐接近。

图8 不同停缸方案的油耗率对比

3.3 燃烧循环变动

汽油机不同循环进入气缸的新鲜空气质量和燃料质量不完全相同,每个循环间可燃混合气混合情况和着火时刻也存在差别,导致不同循环燃烧过程的差异,使发动机转速和输出功率存在波动。燃烧循环变动在低速低负荷工况下尤为明显。在相同油耗下,消除汽油机的燃烧循环变动可以使发动机输出功率提升10%左右[11]。

通常采用平均指示压力的循环变动率(CIMEP)来表征燃烧循环变动情况[12]。

(2)

图9是不同停缸方案平均指示压力循环变动率。由图9可以看出,中低负荷下,回流停缸方案平均指示压力循环变动率明显低于断油停缸方案。1 500 r/min、12 N·m工况下,断油停缸方案和回流停缸方案停4号缸模式平均指示压力循环变动率分别为0.64%和0.41%;24 N·m工况下,断油停缸方案和回流停缸方案停4号缸模式平均指示压力循环变动率分别为0.37%和0.22%;48 N·m工况下,断油停缸方案和回流停缸方案停4号缸模式平均指示压力循环变动率分别为0.66%和0.62%。总体来看,中低负荷工况下,回流停缸方案平均指示压力循环变动率明显低于断油停缸方案,即回流停缸方案燃烧循环变动低于断油停缸方案,这使得中低负荷下回流停缸方案油耗低于断油停缸方案。随着工作缸负荷增加,回流停缸方案与断油停缸方案平均指示压力循环变动率逐渐接近,即两种停缸方案燃烧循环变动差异减小,导致随着工作缸负荷增大,两种停缸方案油耗逐渐接近。

图9 不同停缸方案平均指示压力循环变动率

滞燃期一般定义为从火花塞点火到形成火焰中心的阶段。火花塞点火后,火核首先在火花塞电极间隙间生成,此时火核尺度小于缸内涡流尺度,这一阶段火核生成速率近似等于层流火焰速率。这一阶段的燃烧循环变动主要受火花塞电极附近混合气的空燃比和混合气的温度影响。层流火焰传播速度对温度有很强的依赖性。滞燃期对燃烧循环变动影响最为显著,滞燃期越短,燃烧循环变动越小[13-14]。

不同停缸方案缸内着火时刻见图10。由图10可以看出,在点火提前角相同的情况下,中低负荷下,回流停缸方案着火时刻明显早于断油停缸方案,即回流停缸方案滞燃期相对断油停缸方案更短,使得回流停缸方案燃烧循环变动小于断油停缸方案。随着负荷增加,两种停缸方案着火时刻逐渐接近,燃烧循环变动差异减小。中低负荷工况下,工作气缸缸内温度相对较低,回流停缸方案将排气引入停止工作的气缸,提高了工作缸可燃混合气的燃烧初始温度,使滞燃期缩短,因而燃烧循环变动减小,发动机燃油经济性改善;随着工作缸负荷增加,工作缸缸内温度上升,引入不工作缸的排气对工作缸缸内可燃混合气初始温度影响减弱,回流停缸方案对燃烧循环变动的改善效果减弱。

3.4 有害气体排放分析

由于汽油机低负荷工况下燃油消耗率高于中高负荷工况,会导致低负荷下CO和HC排放增加。另外,汽油机在低负荷工况下燃烧稳定性差,失火可能性增加,也会导致CO和HC排放增加。为了研究停缸前后发动机污染物排放变化规律,本文建立了发动机GT-Power模型,通过试验对模型进行了标定后进行了有害气体排放分析。

图11是回流停缸方案CO排放。由图11可以看出,由于停缸后发动机工作缸的负荷增加,使燃油消耗率下降,同时也会使燃烧稳定性增强,失火可能性下降,因此低负荷工况下停缸后发动机CO排放下降。

图11 回流停缸方案的CO排放

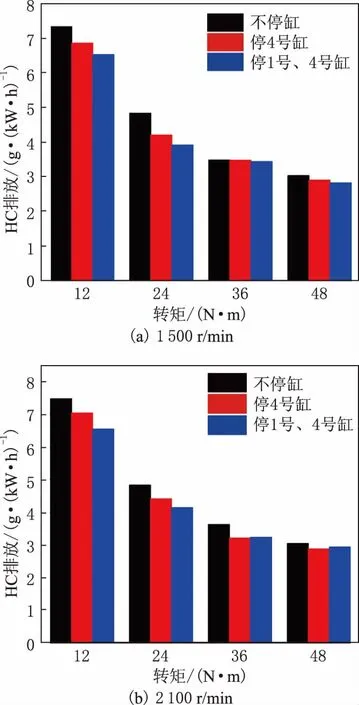

图12是回流停缸方案HC排放。由图12可以看出,低负荷工况下停缸后发动机HC排放下降。这是因为停缸后发动机燃油消耗率下降及燃烧稳定性增强,此外,部分停缸运行时发动机工作缸数减少,减弱了活塞与缸壁间的窜气及缸壁激冷效应。

图12 回流停缸方案的HC排放

图13是回流停缸方案的NO排放。由图13可以看出,停缸后发动机NO排放显著增加,这主要是由停缸后发动机工作缸的负荷增大造成工作缸缸内温度升高导致的。

图13 回流停缸方案的NO排放

4 结论

(1) 汽油机在低负荷工况下,停2个缸模式比停1个缸模式节油率更高。随着负荷增加,两种停缸模式节油差异逐渐减小,当发动机达到2 100 r/min、48 N·m负荷工况时,停2个缸工作模式油耗高于停1个缸模式油耗。

(2) 低负荷工况下,回流停缸方案油耗明显低于断油停缸方案。随着工作缸负荷增加,回流停缸方案油耗与断油停缸方案油耗逐渐接近。

(3) 中低负荷工况下,回流停缸方案将排气引入停止工作的气缸,提高了工作缸可燃混合气的燃烧初始温度,使滞燃期缩短,燃烧循环变动减小;高负荷工况下,工作缸缸内温度增加,不工作缸缸内的回流废气对工作缸缸内混合气燃烧初始温度影响减弱,回流停缸方案对燃烧循环变动的改善效果减弱。

(4) 中低负荷工况下,回流停缸方案CO和HC排放低于不停缸方案;随着负荷增加,停缸前后CO和HC排放差异减小。由于停缸后工作缸负荷增加,缸内温度升高,停缸后发动机NO排放增加。