柴油机进气掺混低浓度甲烷模拟研究

2021-02-05郭建军邬斌扬苏万华

魏 涛,郭建军,邬斌扬,苏万华

(天津大学 内燃机燃烧学国家重点实验室,天津 300072)

0 概述

矿井下空气中存在着0.10%~0.75%体积浓度的甲烷气体,当甲烷体积浓度达到1.00%时,发动机会报警并熄火[1]。矿用柴油机在矿井下工作时难以避免吸入甲烷气体,这可能会对柴油机的性能产生影响。学界对柴油机掺混甲烷燃烧的研究开始较早。文献[2]在发动机试验中发现,甲烷的加入推迟了柴油的着火。文献[3]中指出羟基对甲烷/正庚烷混合燃料的着火起着重要作用,甲烷分子与正庚烷分子对OH自由基的争夺是着火推迟的关键。文献[4]中以甲烷-正庚烷作为天然气-柴油的替代物模型燃料进行试验研究,发现甲烷含量变化时,其重要自由基浓度和基元反应的反应速率也会随之发生非线性变化。文献[5]中对甲烷-正庚烷混合模型燃料的着火特性进行了研究,其研究表明,当甲烷有火时刻温度小于900 K时甲烷的掺入对正庚烷燃烧有抑制作用,当甲烷着火时刻温度大于1 000 K时抑制作用转变为促进作用。

目前,大量对甲烷掺混的研究是基于柴油引燃天然气的发动机燃烧方面,即柴油喷射量很小而天然气掺混比例大,对于纯柴油发动机进气掺混小浓度甲烷的研究非常少。发动机在矿井下工作时,进气掺混小浓度甲烷对发动机燃烧和排放的影响还需要进行研究和探讨。基于此,选取潍柴WP10柴油机为模拟对象,研究柴油机在高负荷工况点下,进气掺混0%、0.25%、0.50%、0.75%和1.00%(体积分数)的甲烷气体对发动机燃烧特性与排放特性的影响。本研究结果对评估发动机在矿井下工作时的性能及排放水平提供了一定的理论与实践依据。

1 仿真平台的建立

1.1 发动机基本参数

研究中以潍柴WP10柴油机为原型,完成发动机进气掺混甲烷的缸内燃烧过程的相关数值模拟。发动机主要技术参数如表1所示。本文中用曲轴转角正值表示上止点后,负值表示上止点前,并将曲轴转角作为数值模拟的时间步长。

表1 发动机主要技术参数

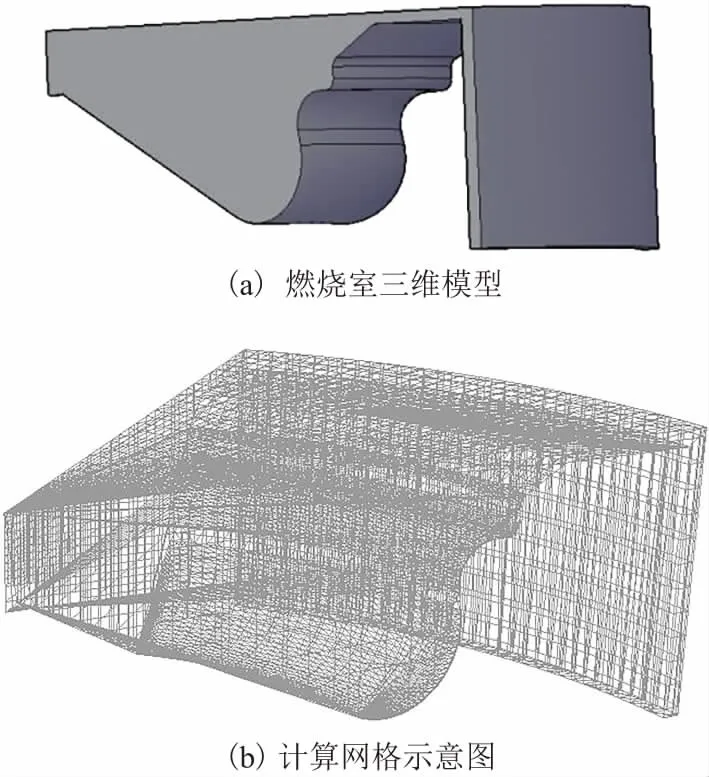

在几何模型建立中,利用原机燃烧室绘制三维几何模型。燃烧室模型及网格示意图如图1所示。由于燃烧室旋转对称且喷孔为均布的8孔,所以在几何建模中只绘制了1/8的燃烧室以保证计算效率。模型的基础网格尺寸为4 mm,最小网格尺寸为0.5 mm,最大网格数约200 000。

图1 模型建立

1.2 初始条件

在CONVERGE软件中对初始条件进行设置,以便对燃烧室中喷雾、混合、流体流动及燃烧等过程进行数值模拟。仿真计算从进气门关闭时刻-150°开始,到排气门开启时刻126°结束。进气门关闭时刻的温度Tin=335 K,进气压力pin=0.27 MPa。

1.3 燃烧边界条件

一般来讲,燃烧边界条件的设置指的是温度边界与速度边界相关参数的设置。在缸内的整个燃烧过程中,温度边界通常定义为恒温边界条件,主要包括缸壁、缸盖底部及活塞顶部的边界温度,本研究中依次取值为430 K、520 K、550 K。对速度边界条件一般定义为:缸壁及缸盖在整个过程中是静止的,因此二者速度均取0。活塞顶部的移动速度定义为活塞速度。

1.4 燃烧模型

柴油是一种混合物,反应机理比较复杂,目前尚无描述柴油燃烧的详细反应机理。柴油的化学性质与正庚烷十分类似,因此在燃烧模型中通常用正庚烷作为替代燃料模拟柴油的燃烧特性[6]。本文化学反应机理沿用了文献[7]中提出的简化化学反应动力学机理,其中涵盖了近150个相关反应及45种参与燃烧反应的物质。大量模拟试验表明,使用SAGE求解器来模拟计算具有极佳的拟合效果[7]。

1.5 子模型选取

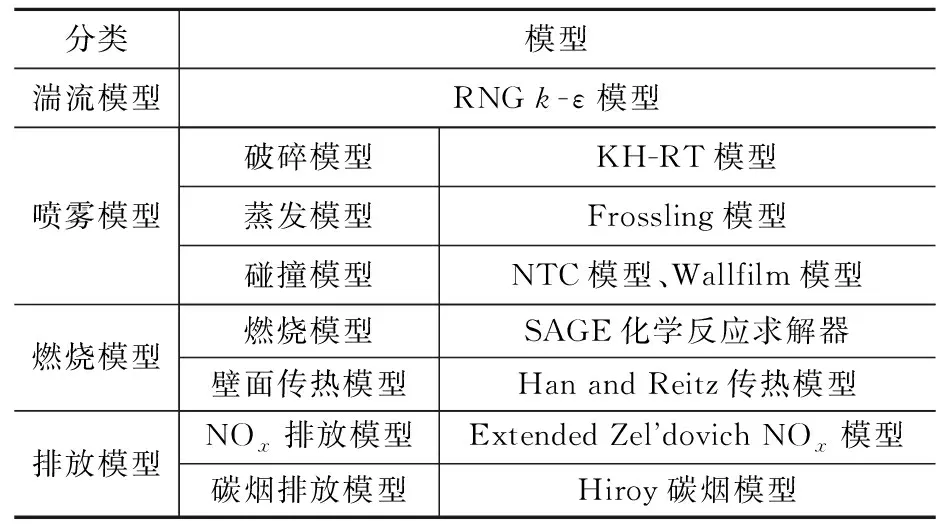

对仿真模型湍流、喷雾、燃烧、排放等建模过程分别选择了表2中的子模块。

表2 CFD数值模拟子模型选取

1.6 模型有效性验证

选取80%负荷、转速为1 200 r/min作为模拟工况,对模拟所用模型进行标定。

图2为计算的缸内压力和放热率与试验值的对比。由图2可知,模拟的燃烧过程和试验结果基本吻合。

图2 压力、放热率曲线模拟值与试验值对比

2 不同浓度甲烷对燃烧特性的影响

表3为模拟进气掺混0%、0.25%、0.50%、0.75%和1.00%(体积分数)的甲烷气体下的工况点参数。进气压力为0.27 MPa,喷油压力为180 MPa,循环喷油量为160 mg,喷油定时为-2°。

表3 进气掺混甲烷模拟参数设置

2.1 柴油机掺混甲烷燃烧模拟结果

图3为不同甲烷掺混浓度对发动机燃烧特性的影响。进气掺混甲烷后,缸内的最大燃烧压力、放热率峰值、最高燃烧温度上升,随着甲烷体积分数提升至1.00%,缸内最大燃烧压力从16.05 MPa升高至16.46 MPa,放热率峰值升高9.1%,缸内最高温度从1 737 K升高至1 771 K。这说明在甲烷着火时刻温度大于1 000 K的条件下,进气掺混甲烷会增强缸内的燃烧,使缸内燃烧更剧烈。

图3 不同甲烷掺混体积分数对发动机燃烧特性的影响

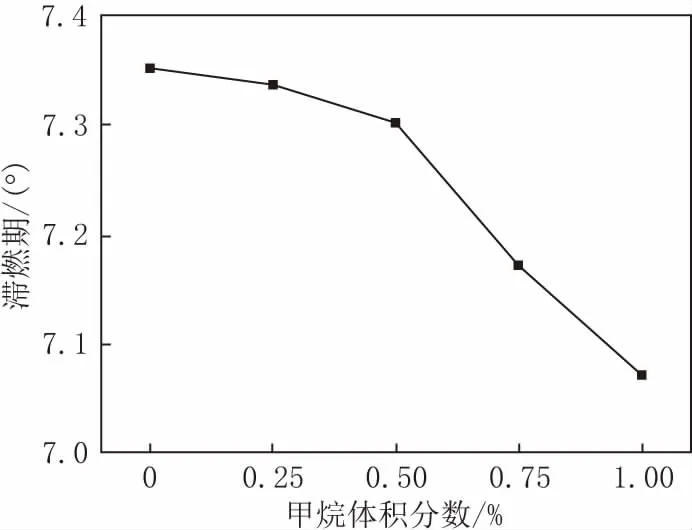

滞燃期是描述着火过程的重要参数,对整个燃烧过程有很大的影响。定义滞燃期的方法有很多,本文中采取的滞燃期定义为:从喷油时刻开始达到燃料10%累积放热量时曲轴转过的角度。图4为掺混不同体积分数的甲烷对滞燃期的影响。

图4 不同甲烷掺混体积分数对滞燃期的影响

进气掺混甲烷后,滞燃期开始缩短,从7.35°缩短至7.07°。从缸压曲线和放热率曲线看,进气掺混不同体积分数的甲烷后,缸压曲线脱离压缩曲线的位置基本一致,即着火始点基本一致。但进气混入甲烷后,因甲烷与空气的预混合程度高于柴油,引燃后导致放热率曲线斜率增加,更早达到10%累积放热量,滞燃期略有缩短。

2.2 柴油机掺混甲烷燃烧结果分析

进气掺混甲烷对缸内燃烧的影响有甲烷的加入和氧浓度的减小两方面因素。氧浓度的减小会使混合气中氧的绝对含量降低,不利于缸内燃烧。从结果来看,甲烷对燃烧的促进作用占了主导。为了进一步分析甲烷对缸内燃烧特性的影响,需要结合正庚烷与甲烷的反应路径进行详细说明。正庚烷的燃烧过程如图5[8]所示。

图5 正庚烷反应路径

燃烧过程可分为3个阶段:首先,正庚烷(C7H16)发生脱氢反应产生H和OH基团,生成C7H15的同分异构体;然后,碳氢化合物中间产物发生裂解反应,通过一步或多步反应裂解生成乙烯(C2H4);最后,C2H4与燃烧开始时产生的O和OH基团相结合发生氧化反应,最终生成CO2和H2O。由整体的反应路径图可以发现,在正庚烷燃烧过程中,正庚烷的脱氢反应是整个反应的起始和关键步骤,C2H4的裂解和氧化反应是整个反应的核心步骤,而OH是这两个关键步骤反应的核心基团,OH含量越高,燃烧反应越剧烈[9-10]。

甲烷与正庚烷反应路径如图6所示[8]。

图6 甲烷与正庚烷反应路径

从反应路径可以看到甲烷的主要脱氢反应为:

(1)

该反应消耗了正庚烷与甲烷自由基池中的OH自由基,生成的甲基(CH3)主要与超氧化氢(HO2)自由基发生链传递反应:

(2)

该反应向自由基池中贡献了OH自由基,但是文献[11]研究结果表明,只有小部分的CH3自由基来源于甲烷脱氢,因而该反应所贡献的OH自由基中只有很少一部分来自甲烷的氧化。甲氧基(CH3O)随后继续脱氢直至生成CO,该过程中生成了大量的HO2自由基。生成的HO2自由基小部分参与CH3自由基与HO2自由基的链传递反应,并贡献OH自由基,大部分的HO2自由基相互结合生成过氧化氢(H2O2):

(3)

在温度较低(小于900 K)的条件下,H2O2是非常稳定的,只有极少量的H2O2会分解产生OH自由基。在高温(大于1 000 K)条件下,H2O2很容易分解产生大量OH自由基[5]。

在初始温度较低(小于900 K)的条件下,甲烷脱氢反应消耗的OH自由基比甲烷氧化反应产生的OH自由基多,而OH自由基是正庚烷燃烧所需要的重要自由基,因此OH基团的减少往往会降低系统活性,从而抑制正庚烷的燃烧。在初始温度较高(大于1 000 K)的条件下,H2O2分解产生了大量的OH自由基,此时甲烷氧化反应产生的OH自由基要多于甲烷脱氢反应消耗的OH自由基。OH自由基的增多会增加系统活性,从抑制正庚烷的燃烧变为促进正庚烷的燃烧。

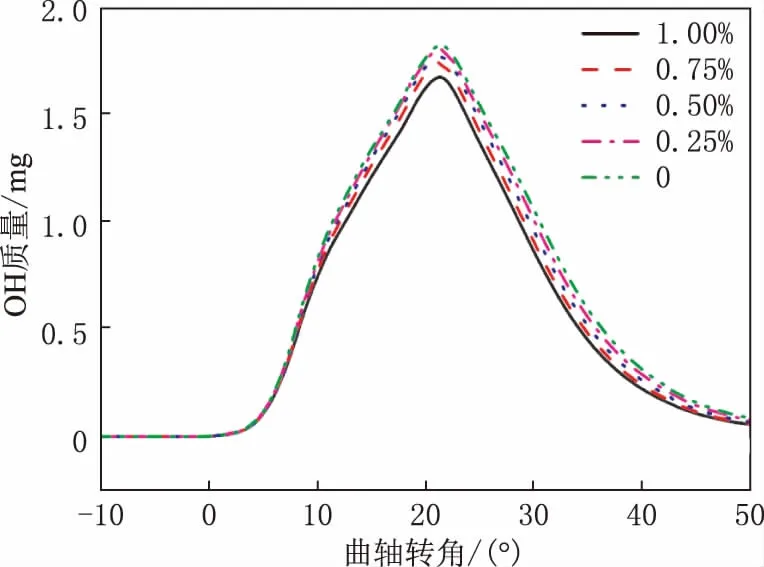

图7给出了不同甲烷掺混体积分数的燃料燃烧时OH基团随曲轴转角变化的关系。

图7 不同甲烷掺混体积分数下的OH质量变化曲线

甲烷的加入增加了自由基池中的OH基团,这是因为在喷油时刻缸内的温度超过1 000 K,在高温(大于1 000 K)条件下,甲烷产生的H2O2基团分解出了大量的OH自由基。这会促进正庚烷的燃烧,使得燃烧相位提前,正庚烷的燃烧过程更加剧烈,从而使缸内最大燃烧压力、最大燃烧温度和放热率峰值增大,滞燃期缩短。

3 不同甲烷掺混体积比对排放的影响

3.1 NOx排放

影响NOx生成的主要因素是缸内温度和氧含量。在NOx生成物中,NO占比较大,NO2占比较小。NO有3种不同的生成类型:高温NO、激发NO、燃料NO。在NO生成总量中,高温NO占绝大多数[12]。高温NO生成路径为在高温条件下,氧分子O2热解为氧原子O,氧原子O与N2和氮原子N发生化学反应生成NO,反应公式如下:

(4)

(5)

(6)

图8为甲烷掺混体积比对NOx排放的影响。随着甲烷浓度的上升,NOx排放呈现上升的趋势,从10.55 g/(kW·h)提升至11.36 g/(kW·h)。这是因为进气掺混甲烷后,缸内燃烧温度与燃烧压力升高,这为NOx生成提供了有利环境。另一方面,甲烷脱氢反应产生的HO2会相互结合生成H2O2和O2,结合高温NO的生成路径来看,此过程贡献的O2有利于NOx的生成。

图8 不同甲烷体积分数下的NOx排放

3.2 碳烟排放

碳烟是柴油机颗粒物排放中占比最多的成分,碳烟的生成原因是缸内混合气不均匀存在缺氧的情况,燃料在高温高压下不完全燃烧。图9为甲烷体积分数对碳烟排放的影响。

图9 不同甲烷体积分数下的碳烟排放

如图9所示,随着甲烷体积浓度提升,碳烟排放呈下降趋势,从1.210 mg/(kW·h)下降至0.785 mg/(kW·h)。这是因为甲烷的加入使OH自由基增多,在碳烟的氧化过程中,OH自由基是非常重要的基团。在燃料丰富的高当量比条件下,OH是主导碳烟氧化的最重要的因素,而在燃料稀薄条件下,OH和O都会使碳烟氧化[13]。在所有OH与碳烟的碰撞中,约有10%~20%的OH可以有效地氧化碳烟[14]。另一方面,甲烷脱氢反应产生的HO2相互结合生成了O2,这也为碳烟的氧化提供了有利条件。

3.3 CO排放

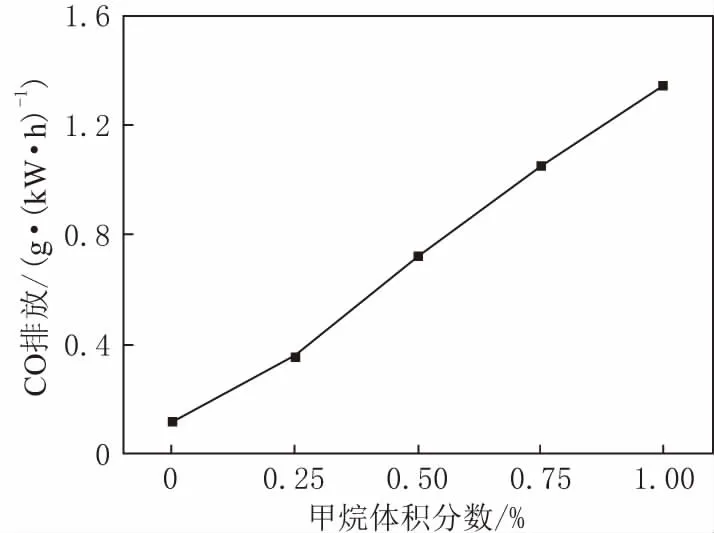

CO是不完全燃烧的产物,由于燃料和空气混合的时间较短,且没有充足的时间让燃料完成氧化过程,因此在排放中会有CO等不完全燃烧产物。图10为不同甲烷体积分数下的CO排放变化曲线。

图10 不同甲烷体积分数下的CO排放变化曲线

由图10可知,在进气没有掺混甲烷时,CO排放很少,只有0.12 g/(kW·h)。加入甲烷后CO排放上升明显,并且甲烷体积分数越高,CO排放越高。主要原因是进气掺混甲烷后,甲烷不完全燃烧;另外缸内C原子增多,O原子减少,碳氧比增加。这两方面因素导致了CO增多。

4 结论

(1) 对数值模拟中的初始条件及燃烧边界条件进行设定,从缸压、放热率曲线的标定结果可知,仿真结果与试验数据具有较好的吻合程度。

(2) 在甲烷的着火时刻温度大于1 000 K的条件下,进气掺混甲烷对柴油机燃烧起促进作用。随着甲烷体积分数的提高,滞燃期缩短,缸内最大燃烧压力、放热率峰值、最高燃烧温度升高,NOx排放升高,碳烟排放下降。