高膨胀松软围岩巷道支护技术

2021-02-05高建成张宏伟赵象卓辛金鑫

高建成,张宏伟,荣 海,赵象卓,辛金鑫

(1.中国平煤神马集团 炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山467099;2.平煤股份煤炭开采利用研究院,河南 平顶山467099;3.辽宁工程技术大学 矿业学院,辽宁 阜新123000)

我国煤炭开采条件日益复杂,开采深度不断增加,进入深部开采阶段后,巷道赋存的地质与应力环境不同,导致深部巷道围岩的变形破坏特征与浅部围岩存在明显不同,在深部表现出的软岩巷道的支护与维护问题越来越突出[1-6]。

国内外专家学者在软岩巷道围岩变形破坏机理及控制技术方面做了大量研究。李刚[7]、何杰[8]、李学华[9]等分别针对高应力软岩巷道围岩破碎特点,提出了锚杆初次支护强度和让压支护原则,并提出了支-围系统和非均匀支护技术;王卫军[10]等针对高应力巷道存在“三区”提出内外共同承载结构理论,并进行了锚注支护设计;李顺才[11]、黄新贤[12]等分别分析了巷道局部弱支护的稳定性控制,并针对强流变大变形巷道提出了注锚加固支护结构;李荣健[13]等基于“初次锚注让压、二次刚性封闭”的耦合支护思想,针对高应力软岩巷道制定了让抗耦合关键控制技术;孟庆彬[14]等在现场测试及数值计算的基础上提出了“锚网索喷+U 型钢支架+注浆+底板锚注”分步联合支护技术方案;辛亚军[15]等在现场监测、理论分析及现场工程实践的基础上,针对高应力泥岩顶板巷道提出了预留断面高强预应力锚杆-锚索协调变形支护方案。韩连昌、朱士永等针对不同条件下的软岩巷道围岩条件,通过数值模拟、现场实测等不同的研究方法,提出了相应的控制方案[16-21]。

以上研究对软岩巷道控制技术发展起到了重要的促进作用,但上述研究主要围绕软岩巷道条件,通过提出不同支护方案、提高支护强度加以维护和解决,针对软岩巷道的失稳破坏机制开展深入研究较少,对胶结性极差,松散易垮落顶板条件的巷道失稳破坏相关的报道更为少见。高膨胀松软围岩巷道赋存条件相对复杂、巷道断面多样,对巷道支护技术提出了更高要求,为此,以某煤矿6-1C 西二片工作面高膨胀松软围岩斜梯形回采巷道为研究对象,在工程类比的基础上,通过数值模拟、现场试验手段,确定了高膨胀松软围岩斜梯形回采巷道锚杆支护方案,研究结果可为同类赋存煤层回采巷道锚杆支护提供工程借鉴。

1 工程概况

某矿6-1C西二片试验工作面开采六煤组6-lC煤层,该煤层南厚北薄,最大厚度1.9 m,最小厚度1.5 m,平均厚度1.7 m。煤层结构简单,无夹矸存在,煤层层理不发育,倾角12°~20°,平均15°。6-1C 煤层顶底板均为高膨胀松软岩层,其中顶板为粉砂岩、细砂岩或泥岩,胶结性极差,松散易垮落,单轴抗压强度多在5 MPa 以下,底板为粉砂岩,单轴抗压强度为12.47 ~27.55 MPa,且顶底板岩层中黏土成分含量较大,多为蒙脱石、高岭石、石英、伊利石的组合,其中蒙脱石的含量达到20.11%~34.91%,巷道围岩具有很大的膨胀性,吸水性大、易软化、强度和稳定性差。

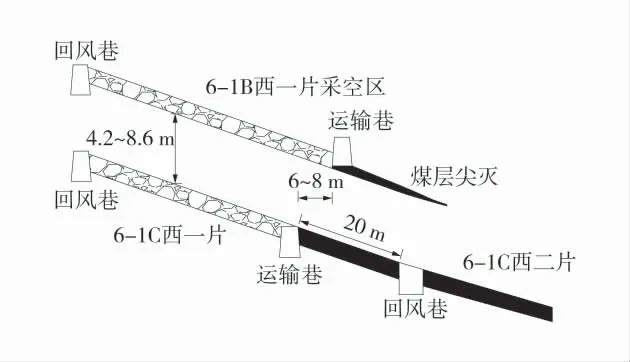

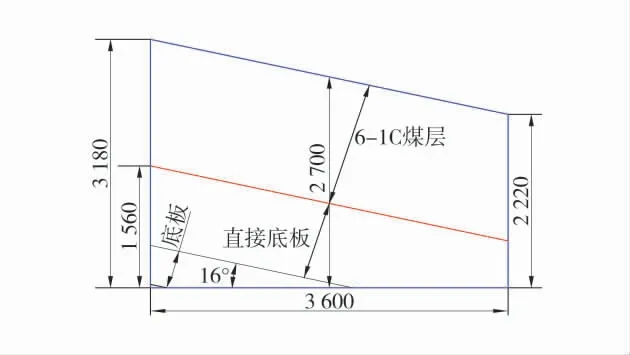

与6-1C 西二片试验工作面相邻的6-1C 西一片工作面在开采过程中,回采巷道多次出现顶板变形量大、锚杆脱落失效等情况,严重影响矿井安全生产,因此,亟需对高膨胀松软围岩控制技术进行研究。6-1C 西二片工作面位置如图1,工作面回风巷采用内错布置,与6-1C 西一片工作面间留设20 m区段煤柱,回风巷埋深平均360 m,断面呈斜梯形断面,宽3.6 m,中高2.7 m,掘进断面积为9.72 m2,巷道沿煤层顶板倾斜掘进,巷道底部适当破底,最大破底深度为1 560 mm,回风巷掘进断面尺寸及层位如图2。

图1 6-1C 西二片工作面位置Fig.1 Panel position of 6-1C west second slice

图2 回风巷掘进断面尺寸及层位Fig.2 Cross section size and horizon of return air roadway

2 围岩破坏特征及影响因素

2.1 围岩破坏特征

为给出6-1C 西二片斜梯形回风巷合理支护方案,采用类比分析法对6-1C 西一片工作面回采巷围岩破坏特征及原因进行分析。

西一片工作面回风巷开掘后,顶板破碎严重,顶板下沉破碎形成较多网兜,但两帮变形量不明显。在受采动影响时,顶板膨胀变形进一步加剧,造成部分工字钢梁断裂、锚杆托盘拉进顶板及锚杆-锚索尾端破断等现象。

2.2 围岩失稳原因分析

1)易膨胀软岩顶板。巷道顶板岩层中黏土成分含量较大,多为蒙脱石、高岭石、石英、伊利石的组合,其中蒙脱石的含量达到20.11%~34.91%,强度较低,遇水易膨胀软化,巷道围岩强度弱化是顶板破坏失稳的主要内因。

2)高集中应力。受工作面采动影响时,其前方回风巷应力集中系数达到3.5,在高集中应力作用下,巷道顶板软化、破碎,易造成围岩失稳。

3)支护强度不足。从顶板离层及部分地段锚杆或锚索不同破断情况可知,原支护方案锚杆-锚索支护不耦合且支护强度较低,造成锚杆-锚索破断,不能使锚固围岩形成有效承载结构体,锚杆-锚索主动支护能力不能有效发挥。支护强度不足和高集中应力是巷道破坏失稳的外因。

3 巷道支护优化参数数值模拟

3.1 支护方案优化

1)方案①:优化巷道位置。为降低上覆及本煤层邻近工作面采动应力对其回风巷道的影响,已通过前期研究确定了回风巷道位置,即与上覆及邻近工作面回采巷道内错布置,与6-1C 西一片工作面间留设20 m 区段煤柱,如图1。

2)方案②:优化巷道断面。为使锚杆-锚索垂直作用于顶板软岩,充分发挥其支护能力,降低煤岩界面离层,巷道断面设计为斜梯形,沿煤层顶板倾斜掘进。

3)方案③:提高顶板支护强度。通过对邻近工作面回采巷道变形特征分析,对于西二片工作面回风巷,可通过改变锚杆支护间排距、锚固长度等方式提高顶板支护强度以保证支护效果。

方案①和方案②已在实际工作中实施,主要针对方案③,对锚杆支护的间排距、锚索数量、锚杆预紧力等进行数值模拟研究,以期得到优化的巷道支护参数,为6-1C 西二片工作面及后续工作面的巷道稳定性维护提供依据。

3.2 模型建立

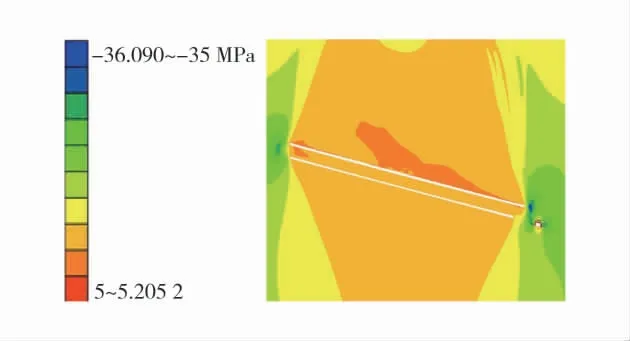

根据西二片工作面地质资料及煤岩物理力学参数,利用FLAC3D建立数值计算模型。巷道开掘后围岩垂直应力分布如图3。

图3 巷道开掘后围岩垂直应力分布Fig.3 Vertical stress distribution of surrounding rock after road excavation

以巷道实际斜梯形断面为基准,并借助FLAC3D中Cable 单元对锚杆支护参数单因素分析,通过邻近工作面回采巷道破坏特征分析知,在其现有支护参数下,巷道顶板变形量较大,而两帮变形量在可控范围内,因此在两帮现有支护参数的基础上,采用锚杆加长锚固方式,重点对巷道顶板支护参数进行研究,模拟主要从以下4 个方面进行分析:①顶锚杆间距;②顶锚杆排距;③锚索数量;④锚杆预紧力值。

3.3 模拟结果分析

3.3.1 顶锚杆间距对巷道支护效果的影响

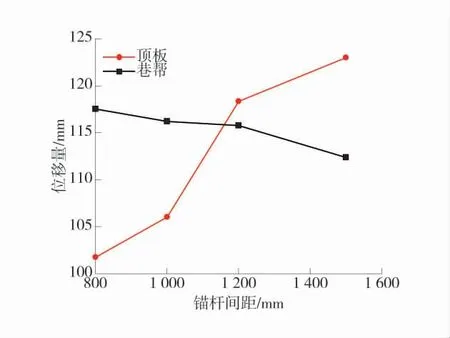

根据回风巷断面尺寸,分别模拟分析锚杆间距1 500 mm(3 根锚杆)、1 200 mm(3 根锚杆)、1 000 mm(4 根锚杆)和800 mm(5 根锚杆)时巷道围岩破坏,不同锚杆间距时巷道围岩变形破坏情况如图4。

图4 不同锚杆间距时巷道围岩变形破坏情况Fig.4 Deformation and failure of roadway surrounding rock with different bolt spacing

随着顶板锚杆数量的增加,巷道顶板的塑性区范围进一步减小,巷道围岩的位移量也进一步减小,但减小的幅度越来越小。当顶板锚杆数增加到一定的程度,对顶板下沉量的影响已相差不大。这说明对一定的巷道围岩条件,存在1 个合理的锚杆间排距,不但能保证锚杆支护效果,而且能降低支护成本。对比不同间距下顶板的破坏情况可知,当顶锚杆间距减小时,顶板破坏范围在一定程度上减少,当间距为800 mm 时,顶板破坏状态得到显著改善。

不同间距条件下巷道围岩变形情况如图5。随着巷道顶锚杆数量的增加,巷道围岩变形量显著降低,尤以顶板位移量增幅明显。可见当顶板锚杆数增加到5 根时,顶板下沉量的降幅已不明显,顶板锚杆合理间距为800 mm,即采用5 根顶锚杆进行支护可起到较理想的支护效果。

图5 顶锚杆间距与围岩位移关系Fig.5 Relationship between the roof bolt distance and displacement of surrounding rock

3.3.2 顶锚杆排距对巷道支护效果的影响

分别模拟分析了锚杆排距为1 500、1 300、1 100、900 mm 时巷道围岩破坏及变形情况,不同排距下围岩的位移统计如图6。

由图6 可知,随着锚杆布置排距的减小,巷道围岩的位移量也呈逐渐减小的趋势。锚杆排距从1 300 mm 到900 mm 时两帮和顶板位移量都有较大幅度降低,而锚杆排距小于900 mm,巷道围岩位移量的降幅变小,因此巷道顶板合理锚杆排距为900 mm。

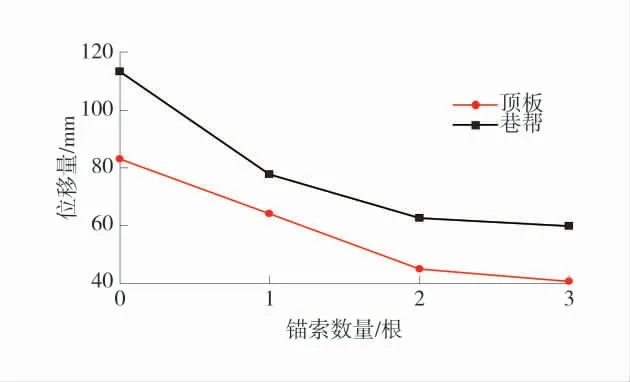

3.3.3 顶板锚索数量对巷道支护的影响

分别模拟分析了顶板锚索数量为0 根、1 根、2根、3 根时巷道围岩破坏及变形情况,不同锚索数量时围岩的位移如图7。

图6 顶锚杆排距与围岩位移关系Fig.6 Relationship between the roof bolt row distance and displacement of surrounding rock

图7 锚索根数与围岩位移量的关系Fig.7 Relationship between number of anchor cables and displacement of surrounding rock

随着顶板锚索数量的增加,回风巷两帮移近量及顶板下沉量明显减小,但减小的幅度逐渐变小,顶板锚索对于巷道顶板变形的控制效果较为显著,说明了顶板锚索对于顶板安全的重要性。但随着顶板锚索的增多,巷道顶板岩体的破坏范围缩小,破坏状况明显得到改善。由以上对巷道变形的分析并考虑到支护的经济性,确定巷道顶板同排布置2 根锚索。

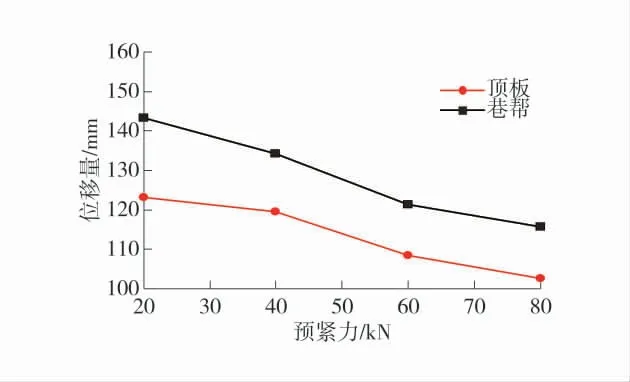

3.3.4 预紧力对支护效果的影响

预紧力是锚杆支护中的关键参数,对支护效果起着决定性作用。分别模拟分析了锚杆预紧力为20、40、60、80 kN 时巷道围岩破坏及变形情况,不同锚杆预紧力时围岩的位移统计如图8。

由图8 可知,随着锚杆施加的预紧力不断增加,锚杆对巷道围岩的主动控制作用逐渐加强,巷道围岩变形量随之减小。建议锚杆预紧力不小于60 kN,对应预紧扭矩应不小于400 N·m。

由上述巷道锚杆支护参数数值模拟可确定西二片回风巷顶板锚杆间排距为800 mm×900 mm,锚索间排距1 600 mm×1 800 mm,锚杆预紧力为60 kN,巷道顶板同排布置2 根锚索,为巷道支护方案确定提供依据。

图8 锚杆预紧力与围岩位移量的关系Fig.8 Relationship between bolt pretension and displacement of surrounding rock

4 巷道支护效果分析

4.1 巷道顶板钻孔窥视

将优化后的巷道支护参数在6-1C 西二片试验工作面回采巷道进行了应用,采用钻孔窥视法对巷道支护效果进行观测。

根据西二片试验工作面回采前其顶板钻孔窥视情况,顶板上方0.6 m 范围内煤岩较为破碎,并未有明显离层现象及大的裂隙存在,有效的控制住了浅部锚固区围岩的离层、滑动、裂隙张开、新裂纹产生等扩容变形与破坏,使围岩处于受压状态,保持了锚固区围岩的完整性。同时锚索将锚杆支护形成的预应力承载结构与深部围岩相连,提高预应力的承载结构的稳定性,同时与锚杆形成的压力区组合成骨架网状结构,保持了围岩的完整性,锚索锚固及支护范围内,浅部及深部范围内顶板均较完整。

工作面回采时采动影响下,顶板锚杆锚固区内存在小的裂隙,同时局部巷道上方1.5 m 的位置处出现了破碎区,但是由上图可以明显的看出,锚杆锚固区形成的承载结构有效的阻止了锚固区外岩层的离层,保证了顶板的完整性;锚索锚固区内顶板较为完整,未发现裂隙及离层的存在,同时其锚索范围内顶板完整性较好。

总体来讲,锚杆、锚索锚固范围内巷道上方顶板在采动应力影响下未发生大的离层现象,取得了较好的支护效果。

4.2 巷道围岩变形量观测

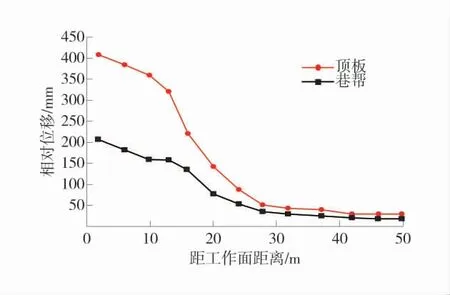

工作面前方50 m 范围内巷道变形量如图9。结合现场观测可知,回采期间,采空区侧超前工作面50 m 巷道顶底板及两帮移进量逐渐增加,同时在工作面来压期间(如第1 个折点处)巷道两帮及顶底板变形量增加幅度变大,至工作面前方16 m 左右巷道顶底板变形量急剧增加。

图9 工作面前方50 m 范围内巷道变形量Fig.9 Roadway deformation within 50 m in front of the panel

对比以前回采工作面巷道的变形而言,该支护条件下顶板及煤帮的变形得到了较好的维护,为安全高效生产创造了条件。

5 结 论

1)对于高膨胀软岩巷道,易膨胀软岩顶板强度低,遇水易膨胀软化,这是顶板破坏失稳的内因,围岩高集中应力及支护强度不足是外因;可通过优化巷道布置方式、加强支护提高巷道稳定性。

2)确定了高膨胀软岩巷道树脂加长锚固锚杆锚索组合支护方案,优选支护参数为:锚杆间排距800 mm×900 mm,锚杆预紧扭矩不小于400 N·m;锚索间排距1 600 mm×1 800 mm,每排2 根,锚索预紧力为200~250 kN。

3)根据工作面开采前后巷道顶板钻孔窥视、采动过程中巷道位移监测分析可知,巷道支护方案及参数较为合理,有效保证了高膨胀软岩巷道稳定性及完整性,为工作面安全高效开采创造了条件。