长袋低压脉冲袋除尘器在水泥磨粉尘超低排放中的应用

2021-02-04张涛章园李宇

张涛,章园,李宇

1 前言

山西某5 000t/d水泥熟料生产线原水泥磨收尘装置为早期的气箱脉冲袋除尘器,各项技术指标均无法满足当前日益严格的环保标准[1],其中最突出的问题是出口粉尘的排放浓度过高(>30mg/m3(标))、除尘器运行阻力大(>3 000Pa)。经过对系统运行工况和结构特点进行分析研究,我公司于2018 年9 月将气箱脉冲袋除尘器改造为长袋低压脉冲袋除尘器,取得了预期的超低排放效果。

2 项目改造方案

2.1 原水泥磨袋除尘器结构特点

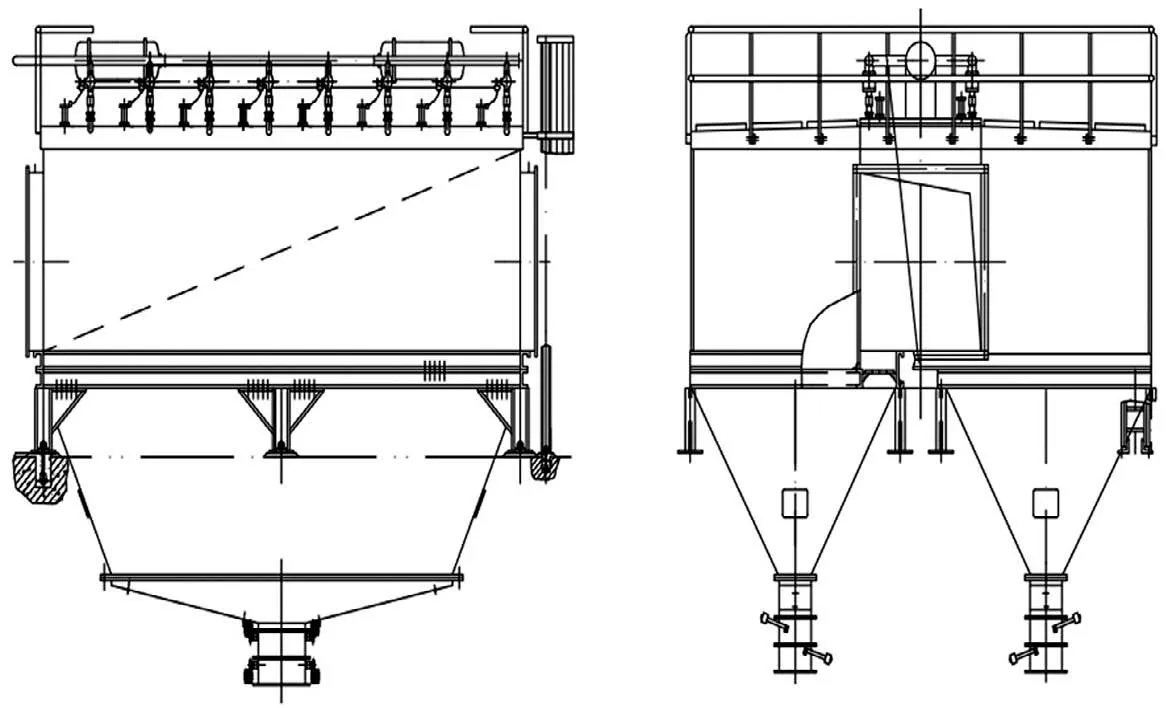

原气箱脉冲袋除尘器型号为LFGM128-2×8,具体结构如图1 所示。其采用了大规格脉冲阀分室整体清灰技术,具有结构紧凑、造价低、可处理高含尘烟气等特点[2]。但受振动源辐射半径的限制,滤袋的布置往往过于紧凑,导致系统处理风量小、运行阻力高,且不能在线清灰。

2.2 改造方案

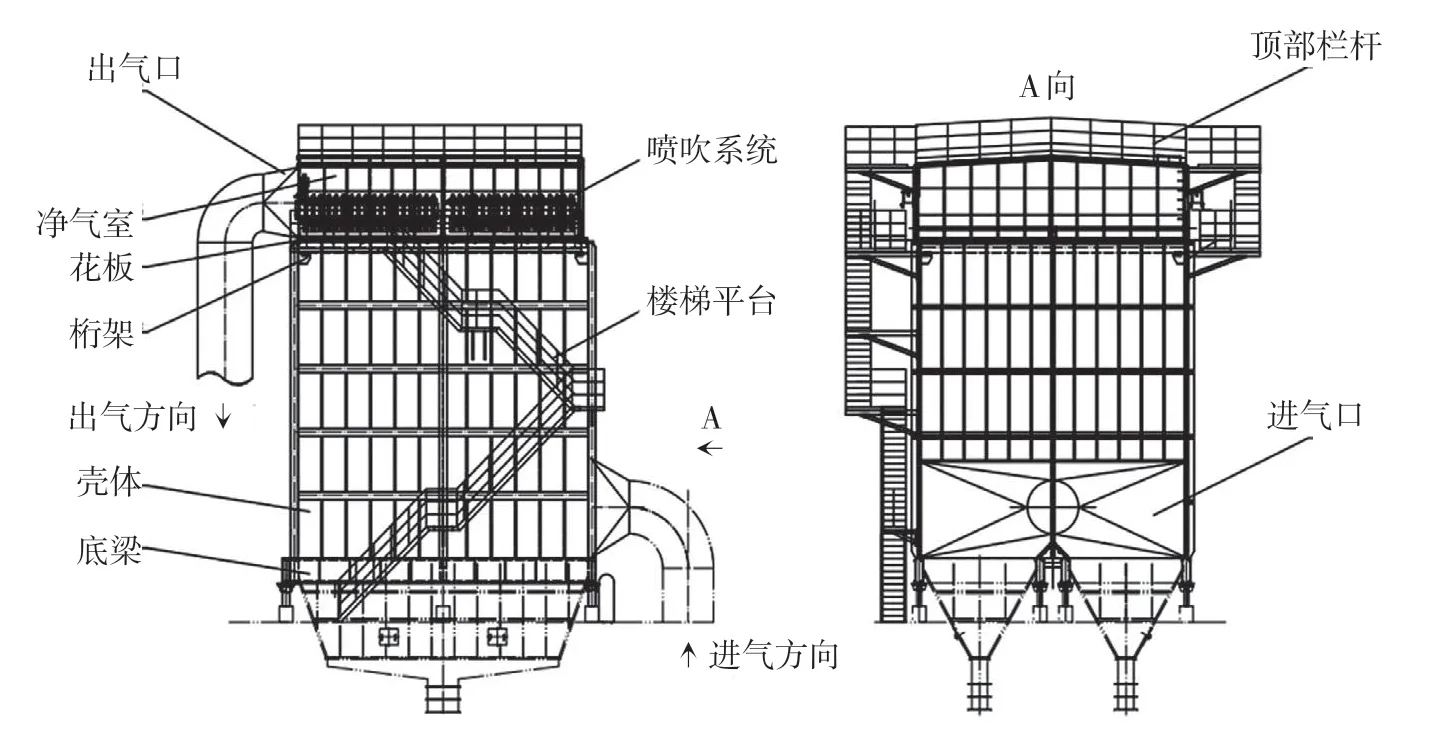

为实现超低排放要求,我公司根据原除尘器结构特点和场地情况,在原设备基础上将气箱脉冲袋除尘器改造为长袋低压脉冲袋除尘器,改造后的长袋低压脉冲除尘器结构如图2 所示。具体改造方案如下:

(1)拆除原除尘器灰斗以上所有部件,保护性拆除灰斗、照明、电缆桥架和进出气管道,以便利旧使用。

(2)将壳体加高,保证滤袋底部到进气口上沿的间距>900mm,确保滤袋下方有充分的空间均布气流。

(3)新建底梁、壳体、净气室、进气口和出气口管道,改造后的除尘器采用室内换袋结构,保证漏风率<3%。

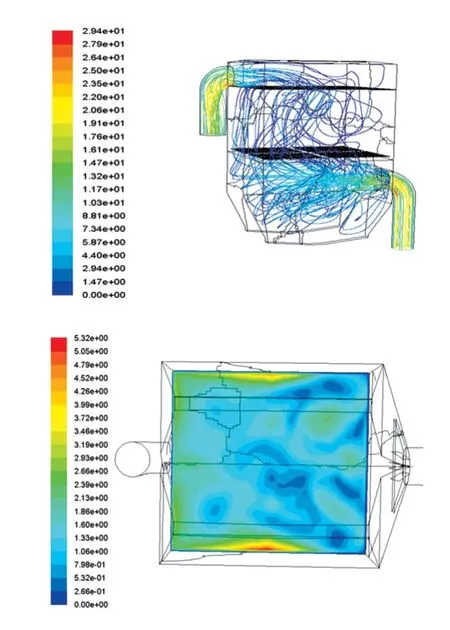

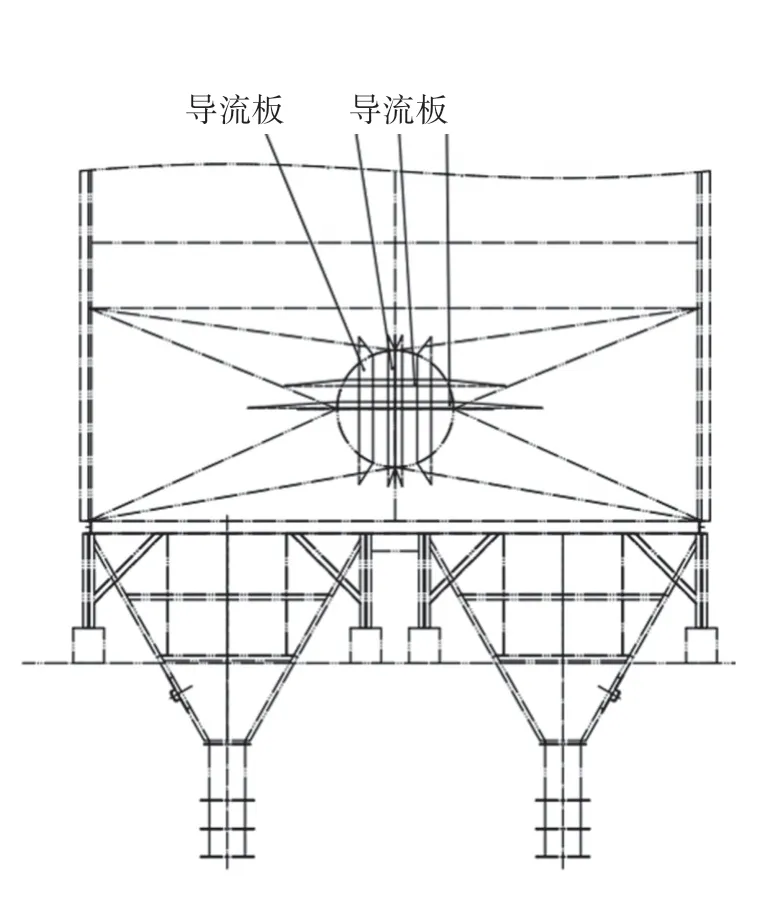

(4)利用与管路相匹配的固定环和圆弧板,形成进、出气口管道喇叭状开口。根据气流模拟试验的结果(如图3所示),在进气“圆变方”喇叭口内设置若干个纵横交错的导流板(如图4所示),使气流进入壳体后能得到有效均布,基本不会产生高风速冲刷滤袋的情况,还可延长滤袋使用寿命,提高收尘效率。

(5)改变喷吹方式,在壳体上侧设置行喷吹机构。

(6)更换花板,采用数控激光切割成型的花板,确保花板平面度在2mm/m以内[3],最大≯4mm/m。

(7)在壳体内设置若干滤袋,同时加长滤袋,以降低过滤风速。

图1 原水泥磨气箱脉冲袋除尘器结构

图2 改造后的长袋低压脉冲袋除尘器结构

图3 除尘器内的流场模拟图

图4 进气口内导流板分布示意图

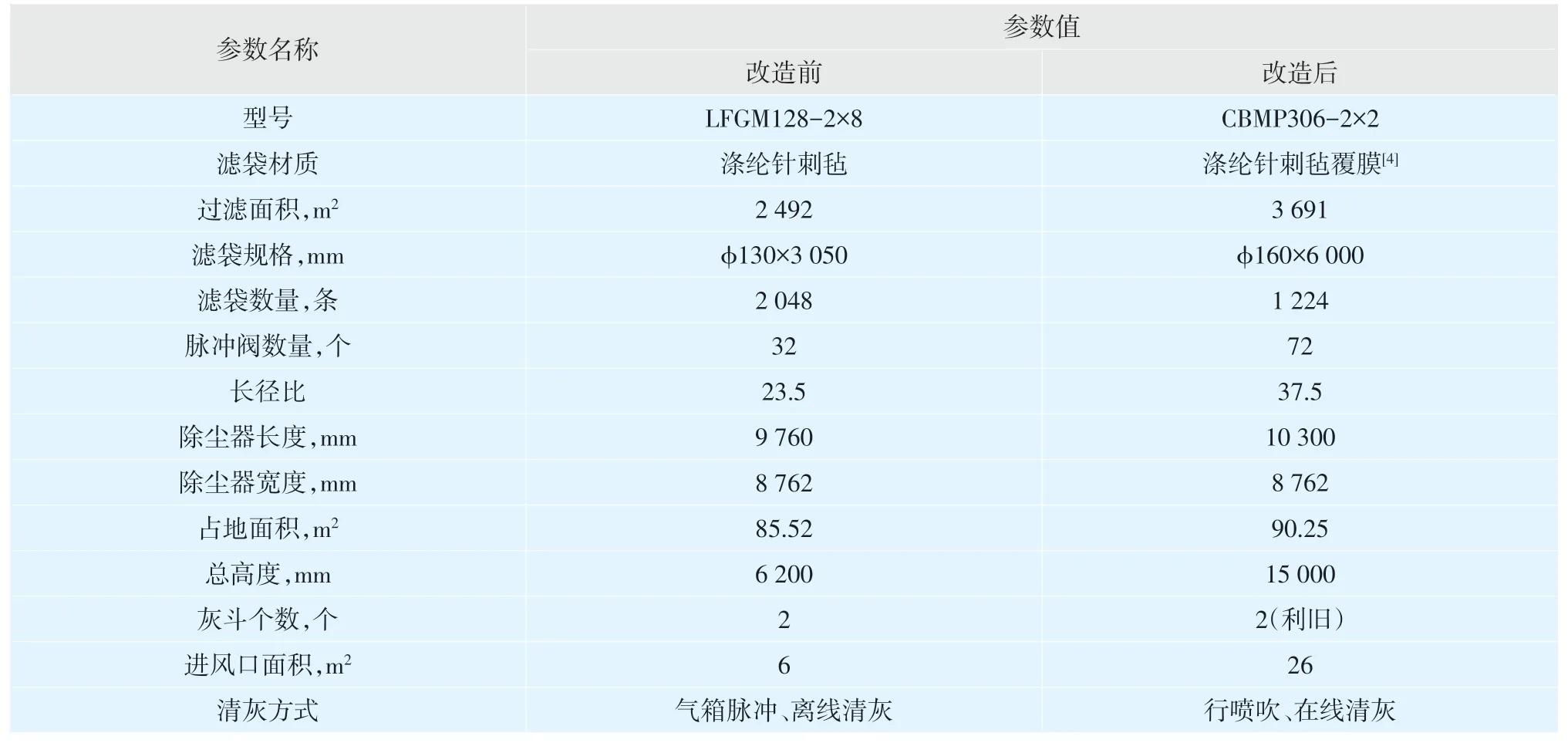

2.3 改造前、后除尘器参数对比(表1)

表1 改造前、后除尘器参数比较

2.4 改造过程中应注意的问题

(1)改造后的除尘器比原除尘器增重约20%,且水泥磨除尘器一般设置在厂房之上,必须对设备基础和厂房的承载能力进行校核。

(2)对于进、出口压力损失达到3 000Pa 左右、能耗高的除尘器,在制定改造方案时,必须注重本体结构设计及气路设计。

(3)本项目为超低排放改造,在现场安装时,还需要注意以下三个方面:

a 花板、净气室、出气口各板之间必须气密焊,特别是花板与花板、花板与净气室安装时,必须严格保证气密性,焊接完毕后均需完成煤油渗透性检验。有漏焊处应补焊,补焊完毕后再次做煤油渗透性检验。

b 设备安装完毕后,开启引风机8h,对除尘器内部进行一次全面的拉风清扫,彻底清除内部残留的异物、焊渣等。

c 滤袋和袋笼安装完毕后,进行荧光粉测试,检查除尘器内部有无漏风现象,并对漏点及时进行修补,所有漏点处理完毕后进行第二次荧光粉测试,两次检漏试验应选用两种不同颜色的荧光粉。

3 改造效果

经过20d 的施工改造,新除尘器顺利投入使用,具体运行参数如表2所示,由表2可见:

(1)改造后,除尘器出口粉尘排放浓度可稳定控制在10mg/m3(标)以内,满足超低排放标准。

表2 改造前、后运行参数对比

(2)原布袋除尘器的运行阻力超出控制范围,除尘器进、出口压差高达3 000Pa以上,运行状态不佳,系统风机运行电流达28A。设备改造投产运行后,磨机满负荷运转,除尘器进、出口差压稳定在1 000Pa 以内,系统风机运行电流在23A 左右。改造后,受现场条件限制,工艺管道阻力增加约500Pa,系统总体阻力减小约1 500Pa,风机压力从7 500Pa 降至6 000Pa,运行电流降低了约5A,单位能耗降低约18%,节能效果显著。

(3)除尘器清灰方式由气箱脉冲改为低压长袋脉冲的方式,清灰所用压缩空气的压力和耗气量相应降低。

4 结语

气箱脉冲袋除尘器在水泥磨生产中应用广泛,但随着环保标准的不断提高,许多现役气箱脉冲袋除尘器已不能满足粉尘排放的要求,而受场地限制,采用“袋改袋”的改造方式将是众多水泥企业的首选。长袋低压脉冲袋除尘器在水泥工业粉尘超低排放改造中将会有广阔的应用前景。