全自动多尺寸玻璃上下料机的结构设计与研究*

2021-02-04曹炳鑫冯美龙石海林

曹炳鑫,冯美龙,石海林

(九江职业技术学院,江西 九江 332005)

引言

玻璃上下料机在玻璃裁剪、覆膜、除膜、磨削、抛光等加工行业使用较为广泛的一种装置,是实现从玻璃架抓取玻璃毛片,随后传输至加工设备的必备装置[1],玻璃上下料机的性能直接影响着加工的效率和质量。批量生产过程中,常需要将整块的玻璃毛坯切割为多规格尺寸、多形状的小块玻璃,随后将小块玻璃传送至玻璃深加工设备。当前,玻璃上下料设备采用多个气动吸盘抓取完成玻璃的抓取步骤,只能抓取固定规格尺寸的玻璃,但由于玻璃大小、厚度不一,常需要借助多个上下料设备完成玻璃上下料,造成设备的利用率低、制造成本高。

在玻璃上下料过程中,玻璃抓取完成后还需要将玻璃传输至加工台,玻璃传输所耗费的时间占整个上下料过程的60%以上,玻璃在传输过程中需要完成XY 两个方向的传输,传输精度低、破损率高,一定程度上制约着玻璃加工行业的发展。而且,现有技术中的玻璃上下料设备自动化程度低,常需要人工参与上下料,人工投入大,设备自动化程度低。

因此,针对现有上下料设备存在问题,急需研发一款可实现玻璃全自动化上下料装置,以适应快速发展玻璃行业的发展需求。

1 整机结构设计

1.1 提出设计思路

针对现有的玻璃上料机上下料过程中存在的不能实现多寸玻璃的抓取、效率低、破损率高、自动化程度低等问题。设计了气动抓取机械手代替传动的气动抓取装置,主要由主副两组气动吸盘、翻转架组成。其中,主副吸盘组通过PLC 控制系统控制相互配合实现多尺寸的玻璃抓取,提高了设备的利用率,实现了一机多用。

上下料过程中将玻璃传送至工作台所耗费的时间占了整个上下料周期的60%左右,对此设计由伺服电机驱动的传输装置,解决了玻璃传输慢、准确度差等问题。

采用PLC 控制系统、伺服电机、气动系统,提高了整机的电气化、自动化运动。

1.2 整机方案设计

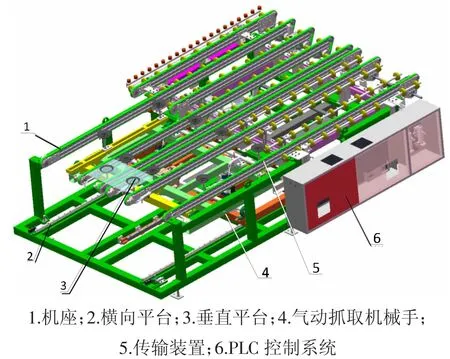

基于本机的设计思路,在传统玻璃上下料的基础上,本款自动多尺寸玻璃上下机主要由机座、横向平台、垂直平台、气动抓取机械手、传输装置、PLC 控制系统组成。机座采用矩形多根方管拼焊而成,横向平台、垂直平台装配在机座前段部位,垂直平台安装在垂直平台,气动抓取机械手安装在垂直平台,横向平台采用导轨滑块实现相对于机座的横向运动,用于调整气动抓取机械手与玻璃架之间的水平距离,垂直平台调整气动抓取机械手与玻璃架之间的高度,从而实现不同位置的玻璃抓取。气动抓取机械手采用主副吸盘组抓取玻璃,副吸盘组通过气动逻辑阀用于判断玻璃的大小,实现主副吸盘工作状态的切换,用于完成多尺寸玻璃毛坯的抓取。传输装置由X 向传送带、Y 向滚轮组成,采用伺服电机驱动,可实现玻璃毛坯XY 双向的高精度、高品质的传输。图1 所示为本上下料机的结构图。

图1 上料机结构图

气动抓取机械手

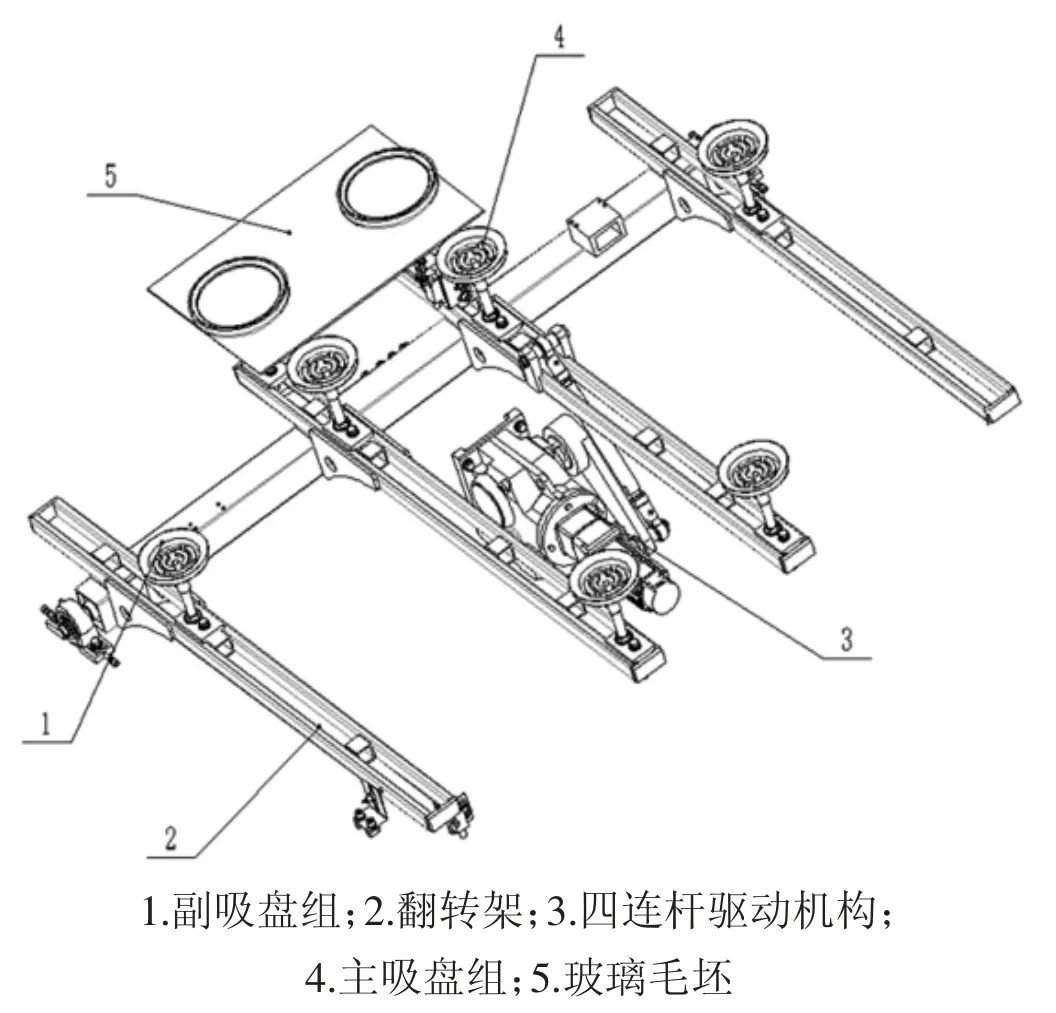

本款全自动多尺寸上下料机的核心部件-气动抓取机械手主要由副吸盘组、翻转架、四连杆驱动机构、主吸盘组组成,结构图如图2 所示。

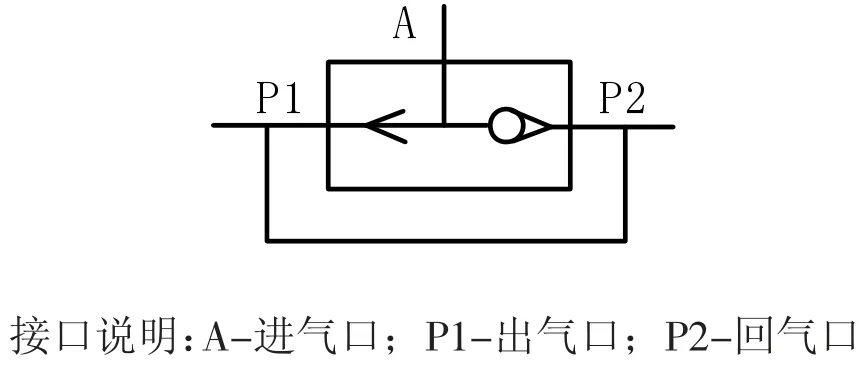

其中,翻转架由多根横梁和纵向梁焊接而成,四连杆驱动机构由伺服电机、四连杆升降机构构成,伺服电机安装在机座上,四连杆升降机构驱动翻转架作相对于上下料的旋转运动。副吸盘组和主吸盘组安装在翻转架,主吸盘组安装在翻转架的中间区域。在副吸盘组周边布设多个副气动吸盘,副吸盘组直接与气动系统相连接,副吸盘组进气口处设有图3 所示的气动逻辑阀[2],进气口A 与气动泵相连,P1 出气口同时副气动吸盘出气口和P2 回气口相连,通过气动逻辑阀控制副吸盘运动,配合主吸盘组可实现不同大小、规格玻璃的抓取,无需人工分拣上料、缩短了上料时间,降低了工人劳动强度。

图2 气动抓取机械手结构图

图3 气动逻辑阀原理图

2 整机工作流程

本上下料机采用横向平台、垂直平台、气动抓取机械手相配合实现不用尺寸、不同放置位置玻璃的抓取,传输装置将玻璃传输至加工台。首先,垂直平台根据玻璃架的高度上升至与之相配合的高度,横向平台根据玻璃架的位置作横向位置调整,气动机械抓取机械手翻转向玻璃架靠近。随后,PLC 控制系统控制气动系统开始工作,副气动吸盘开始向外吹气,气动机械抓取机械手继续做向玻璃架靠拢运动至预设位置,当P1 出气口被遮挡,气体由P1 出气口进入P2 回气口,副吸盘内气压增大,系统判断副吸盘组外界存在玻璃,主副吸盘同时转为向内吸气状态,实现大尺寸玻璃的抓取;当P1 出气口压力值不会发生变化,说明P1 出气口未被遮挡,系统判断副吸盘组外界不存在玻璃,副吸盘停止工作,主吸盘开始向内吸气,实现小尺寸玻璃的抓取。当气动抓取机械手抓取有玻璃时,气动抓取机械手翻转至传输装置,并下降一定高度将玻璃放置在传输装置,传输装置将玻璃按照预设的路线送至加工台,完成玻璃的传输。具体的工作流程如图4所示。

图4 工作流程图

3 控制系统

本机采用西门子S7-200CPU226 型号的PLC 控制器[3],控制整机中的伺服电机和气动元件的运动,通过如图5 所示的液晶触摸屏实现人机数据的交换,控制设备的启停、上下料片数、设备传输速度等运动,实现设备的自动化运动。

图5 控制界面图

4 全自动多尺寸玻璃上下料机的优势及创新点

本全自动多尺寸玻璃上下料机与传统的上料机相比具有以下优势和创新点:

设备利用率高,一机多用:采用主副吸盘相配合工作,在副吸盘进气口处设有气动逻辑阀,通过判断吸盘出气处的气压的大小,控制主副吸盘的工作,实现多规格尺寸的玻璃的抓取,提升了设备的利用率和成品率。

自动化程度高、劳动强度低:采用PLC 控制整机的电器设备和气动装置的运动,多连杆升降机构实现多位置玻璃毛坯的抓取,实现玻璃抓取和传输的自动操作,减少人工成本投入,增强设备的市场竞争力。

传输精度高:采用PLC 控制伺服传动系统,可实现玻璃任一位置的传输,保证了玻璃传输精确度,可用于各种高精度的加工设备。

5 结束语

本文针对当前玻璃上下料机存在的劳动强度大、运行精度低、自动化程度差、设备利用率等问题,研发了全自动多尺寸玻璃上下料机,解决了当前玻璃上下料设备所存在的问题,实现了多规格尺寸玻璃的全自动上下料,上料周期短、设备智能化程度高。实际应用表明:上下片速度达15-20 片每分钟,成品率高达99%以上,玻璃抓取规格尺寸0.8-2.5m,促进了玻璃加工行业的智能化进程,推进了玻璃行业的绿色持续性发展。