港珠澳大桥浅水区非通航孔桥预制承台及底节墩身围堰封底施工技术

2021-02-04陈山亭

康 平,陈山亭

(中铁大桥局集团有限公司,湖北 武汉 430050)

1 工程概况

1.1 墩台结构

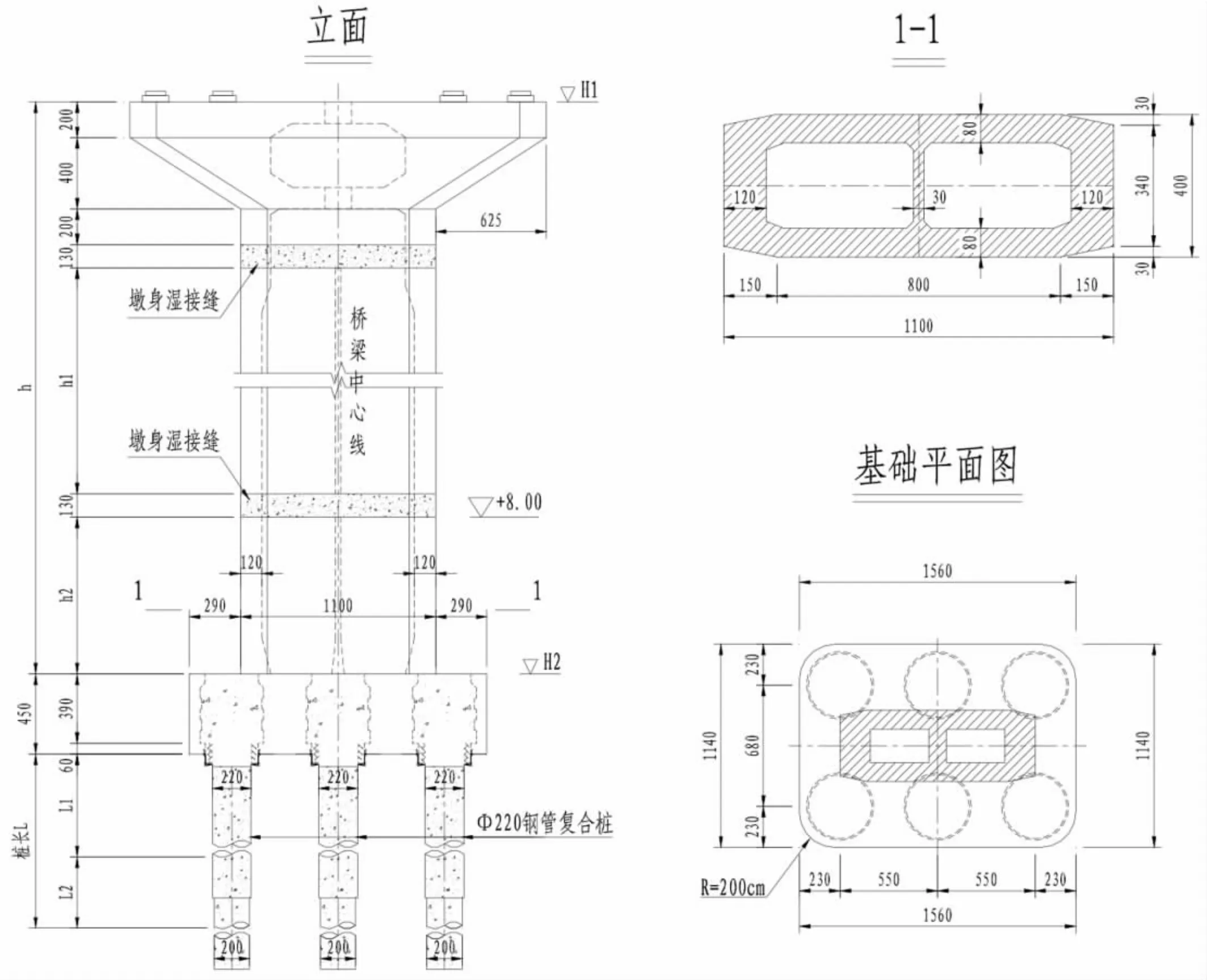

浅水区非通航孔桥共62 个桥墩,墩高19.143~42.974m,其中墩高≤27m 桥墩 49 个(152~196# 墩、216~219#墩),为低墩区;墩高>27m 桥墩 13 个(197~203#墩、210~215#墩),为高墩区。低墩区墩台分为两节预制,高墩区墩台分为三节预制,承台与底节墩身一起预制,预制墩台分节吊装完成后浇筑湿接缝。高墩区下部结构见图1。

承台尺寸为15.6m×11.4m×4.5m(横桥向×纵桥向×承台高度),承台采用C45 混凝土,墩身采用C50 混凝土。预制承台埋入海床面以下;首节墩身与承台一起预制,预制承台及其底节墩身最大重量为2350t。

1.2 气象、水文及地质条件

浅水区非通航孔桥属南亚热带海洋性季风气候区,温暖潮湿、气温年较差不大,降水量多且强度大;桥位区处于热带气旋路径上,受热带气旋的影响十分频繁。

桥区潮汐属不规则半日潮混合潮型。20 年一遇极高潮位+2.97m,极低潮位-1.35m。

CB05 合同段水中区段位于里程K29+322~K35+605段,高潮时水深5.0m~7.0m,低潮时水深3.5m~5.5m,地面较平坦,地面高程一般在-4.0m~-6.2m,其中里程K31+500(178 墩)~K32+300(187 墩)段地面高程在-3.5m~-4.0m,里程 K35+370(220 墩)~K35+550(222 墩)(珠澳口岸人工岛连接桥)段受填岛挤淤影响,地面高程在-2.3m~-3.0m,海底主要为海相沉积的淤泥、粗砂、粗砾砂、细沙、全风化花岗岩、中风化花岗岩、微风化花岗岩等。

2 总体施工方案及围堰结构

2.1 承台总体施工方案

港珠澳大桥CB05 合同段浅水区非通航孔桥预制承台安装施工,采用无内支撑结构双壁锁口钢套箱围堰施工,主要流程为:墩位清淤、基坑开挖、围堰安装、围堰吸泥清基及封底、承台及底节墩身吊装、湿接缝浇筑及养护、围堰整体拆除至下一墩位。前期围堰施工采用分块插打拼装成整体,后期围堰拔除及倒运采用整体拔除、整体下沉方案。

图1 浅水区非通航孔高墩区下部结构图(单位:cm)

2.2 围堰结构

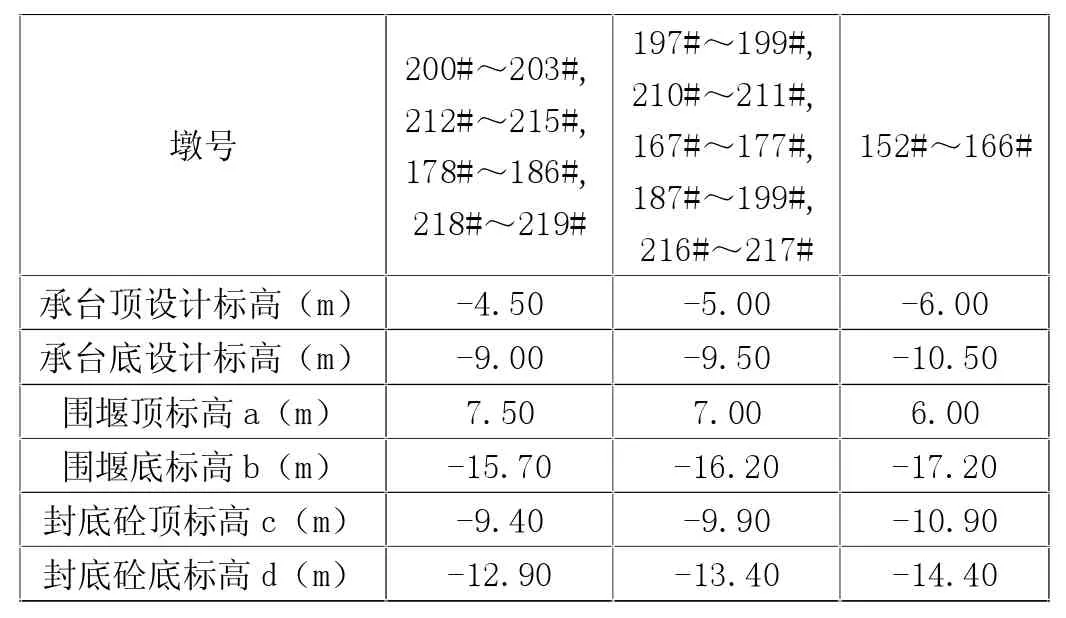

围堰采用新型无内支撑结构的双壁锁口钢套箱围堰,受“小天鹅”起重船开档宽度及浮吊吊装重量控制影响,围堰壁设计厚度0.75m,高度23.2m,围堰设计成可拆装式,平面分为八个分块,各分块之间采用榫头式锁口与螺栓组合的连接方式进行连接,见图2。围堰标高参数表见表1。

表1 围堰标高参数表

其中,设计水位为+2.00m,封底混凝土厚为3.5m,采用水下C35 混凝土。

围堰特点:

(1)双壁锁口钢套箱围堰:内外壁板通过水平环板、竖向肋板焊接成整体,水平方向以角钢焊接加强,围堰单块壁板的刚度很大。

(2)围堰壁板在竖向是整块结构,水平方向分成8 个分块,分块与分块之间在上部采用螺栓连接成整体,中部、底部采用榫头式插入连接。结构具有以下特点:方便围堰的组拼、整体拆除;对止水有一定帮助;受力特点是可承受压力和面外的剪力,不能承受拉力和面内的竖向剪力,两块壁板间可发生一定角度的自由转动,故视为不能传递水平向弯矩。

(3)围堰止水是采用竖向连续的锁口,通过设置水囊或者灌注砂袋、泥袋来阻断水流路径。止水结构不考虑参与结构受力。

图2 围堰结构布置图

2.3 围堰结构计算

根据非通航孔桥下部结构施工组织设计,围堰结构分别按照三种工况进行检算:

工况一:开挖工况

围堰结构自身承载力,围堰抗倾覆,围堰抗隆起均满足要求。

工况二:抽水工况

围堰结构自身承载力,封底混凝土承载力,钢管砼桩抗拔承载力均满足要求。

工况三:抗20 年一遇台风检算工况

围堰结构整体变形及内外壁板有效应力(von-Mises应力),围堰竖隔板及横隔板有效应力(von-Mises 应力),围堰内外壁板加劲角钢组合应力均满足要求。围堰接缝承载力满足要求。经验算,围堰结构安全可靠。

3 围堰封底技术

3.1 基坑开挖及围堰安装

根据前期试验及经验,桥位清淤按照1:7 放坡清理,防止坡度过堵回淤;基坑开挖按照1:5 放坡开挖。按照要求将基坑开挖到位后,“华尔辰”号起重船整体安装围堰:在复合桩钢管上设置固定双层导向结构,用“华尔辰”号起重船起吊整体围堰并套入导向支架,调节围堰的平面位置与垂直度,使其达到设计要求,然后用导向支架调节装置完全定位卡死后,继续利用自重下放围堰至停止下沉。解除围堰顶口5.2m 范围内部分螺栓,分块分批将围堰插打至设计标高。整个围堰都插打到设计标高后,最后安装围堰顶部5.2m 范围内的连接螺栓,使之形成一个整体。在围堰锁口内安装水囊或者灌注砂袋,封闭锁口缝隙,达到止水效果。

围堰的初始定位精度见表2。

表2 围堰精度控制表

3.2 围堰吸泥及清基

吸泥:安装围堰吸泥门架设备,对围堰内进行吸泥作业。根据围堰的大小及其所在位置的地质情况,围堰吸泥采用2 台(套)吸泥设备。

在吸泥过程中经常摇荡管身和移动吸泥管位置,以期吸泥效果最好。吸泥管口一般离开泥面为15~50cm。要随时升降吸泥机,以能经常吸出最稠的泥浆为标准。如果吸泥效果不佳时,可采用“憋气”的方法,即暂时将闸阀关闭,稍停2~3min,猛开风阀使风量风压突然增大,即可吸出较坚硬的土块或堵塞物。

吸泥的过程中,应保证吸泥的速度一致,保证围堰吸泥过程中不发生偏移和偏转。

空气吸泥机的型号,一般以进泥管口内径大小而定。当空气吸泥装置工作时,压缩空气沿进气管进入空气箱以后,通过内管壁上的一排排小孔眼进入混合管,在混合管内与水混合,形成容重小于1 的气水混合物。当送入的压缩空气足够充足,空气箱在水面以下又有相当的深度,混合管中的混合物在管外水头压力作用下,便顺着排泥管上升而排出井外。而与吸泥器固定在一起的高压射水管与吸泥管一起升降移动,将吸泥管口处土体冲散成泥浆,随着气水混合物顺着混合管向上流动被吸入管内。

清基:围堰内清底采用2 台砂石泵从中间向边沿扩散清理,按照一定坡度吸出围堰内壁范围内泥沙。清底时,注意保持围堰内外水位一致,必要时采用水泵补水,防止翻砂影响清底效果。

围堰内清基亦可采用长臂挖机进行挖泥。在围堰内6 根复合桩钢管顶撘设移动平台,长臂挖机站在平台上进行挖泥作业,当挖至封底底标高时不再使用挖机,采用射水吸泥的方式清理钢管和围堰周圈的淤泥。

清基完成后,根据方格网坐标点,采取逐点用测深仪测出基面高程,以确保封底混凝土厚度满足设计要求。

基坑开挖应严格控制,做到以下几点:

(1)严格控制基坑开挖的时间

在围堰拼装完成的前三天通知挖泥船开始基坑开挖,确保基坑开挖完成后未被扰动的原状土不受海水长落潮长时间冲刷,使原状土浸泡软化过深。

(2)严格控制基坑开挖的深度

基坑开挖的设计底标高应根据承台底标高严格控制,确保围堰的入土深度的同时又不影响封底质量。

承台顶标高为-6.0m 的, 河床开挖底标高严格按(-13.0m)控制;承台顶标高为-5.0m 的,河床开挖底标高严格按(-12.0m)控制;承台顶标高为-4.5m 的,河床开挖底标高严格按(-11.5m)控制。

根据潮位情况,认真控制挖泥深度。技术员上挖泥船后,首先应根据最高潮和最低潮的潮差高度,确定挖泥机大臂的入水深度。在机械大臂最低潮时的最大挖深和最高潮时的最大挖深位置系上红丝带。每次开挖到标记的丝带附近应及时提醒挖泥司机控制深度,避免超挖。

在墩位旁开挖时,可以以护筒顶标高为基准,推算水面标高,进一步推算抓斗绝对高程。每小时修正一次。

挖泥过程中,应不定时用测绳测量泥面标高,对开挖深度进行复核。标高基准面则根据墩位护筒顶标高推算船舷标高,并以船舷标高为基点,用测绳测量实际挖深。测量点取8 个点,4 个角点(根据围堰尺寸取18m×14m),4 条边中点位置。6 根护筒中间部分则以抓斗伸长量为准。

挖泥高度尽量正误差,不能挖深。原则上距开挖标高30cm 以内则可停止开挖。测深的锤坨应选用重一点的。挖到设计底标高时,应该对开挖出来的泥土情况进行描述。

围堰下放完成后根据承台底标高吸泥至不同的封底底标高。如果泥质很硬,且地质报告中开挖的持力层在粉质粘土层或砂层时可按设计标高来控制,直接封底。如泥质很软继续吸泥到-14m,然后用打砂船回填1.3m 高左右的砂代替淤泥层,砂层板结后承载力达到封底要求则进行封底施工。

(3)基底土层承载力实验

围堰封底前按单位面积1m×1m×2.8m 的混凝土做一个比重锤,放在单位面积的砂层上,如果比重锤不下沉,则可一次浇筑2.8m 的混凝土;如果比重锤下沉,则采用先浇注0.6m 左右混凝土垫层,等垫层混凝土达到强度后,采用空压机吸除第一次混凝土顶面的淤泥,然后再浇注余下的部分的混凝土。

(4)围堰抽水完成后加快各道工序之间的转换,尽可能的在短时间内完成承台的安装,减少围堰抽水后的时间。

3.3 围堰封底

封底前潜水工认真清理钢管桩外壁及围堰内壁附着物,使其表面无泥土附着。封底混凝土灌注采用垂直导管多点水下灌注,混凝土供应由“海天四号”混凝土工作船供应。水下封底混凝土浇注的顺序及原则:先中间锅底后四周顺序、对称均衡原则。

灌注导管布置:灌注导管采用Ф273 卡式快装垂直导管,按半径5m 灌注重叠覆盖布置导管数量。导管安装前先组拼试压,试压强度取水头压力的1.5 倍。组拼时须对导管进行编号对接,确定导管长度和安装拼接顺序。此外,还需对导管接头进行试拉试验,确保接头质量。

灌注平台布置:灌注平台支承在围堰井壁上,须覆盖围堰底面范围,平台上布置混凝土集料槽与混凝土工作船相匹配,保证导管灌注时埋深大于0.7m(见《公路施工手册-桥涵》第 735 页)。

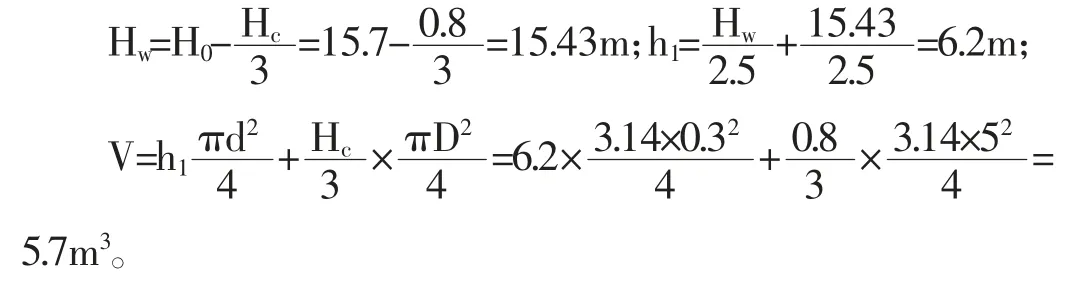

封底混凝土首盘方量应大于6m3。封底时导管距基底的距离为30cm,此时混凝土的扩散直径取5.0m,其计算导管埋深约为0.5m。外加在首盘混凝土灌注的过程中,“海天四号”混凝土工作船会一直向料斗内注入砼,因此导管的埋深大致在0.8m 以上。

首盘方量计算:根据《公路施工手册-桥涵》第六章第6 节相关内容(P891~P892)计算。

首盘方量按下式进行计算:

式中:D-混凝土护散直径(m),根据漏斗到封底底面高度及是否采用混凝土下落降速措施决定,一般取5~6m,本计算取5.0m;

d-导管直径,0.3m;

Hc-初批混凝土灌注所需要的高度,一般0.8~1.0m,本计算取0.8m。

h1-并孔内混凝土高度达到Hc时导管内混凝土柱与导管外水压平衡的高度

Hw-围堰内水面至初批混凝土角锥体重心的高度(m)。

H0-围堰内水面至基底高度(m);H0=13.7+2=15.7m。

将上面计算中的数据代入后:

首盘完成后,要连续不间断的向料斗内注入混凝土。“海天四号”混凝土工作船的设计产量为120m3/h。实际生产能力不会低于75m3/h,整个3.0m 厚的封底混凝土共计约510m3,约需要7 小时可完成全部封底混凝土灌注工作。

封底混凝土灌注顺序:先低后高,由一侧往另一侧推进。为了保证封底混凝土质量,应使混凝土在导管下料后能形成可靠的均衡的混凝土堆,随导管内不断下料,新浇筑混凝土在无水的导管内注入已浇筑混凝土堆内,使混凝土堆不断向外扩散和升高。

在隔水的条件下浇注混凝土应采取相应的保证措施,主要有:

(1)封底混凝土的质量技术要求:混凝土设计强度为水下C35,坍落度20cm~25cm;流动度保持在2 小时内坍落度不低于16cm;初凝时间:12h~16h;混凝土采用泵送,满足相关泵送技术规定。

(2)混凝土灌注前,应根据砍球范围合理布置混凝土总储槽和分料槽,保证覆盖所有灌注点。

(3)封底前布置足够数量的测量点,加大测量的频率,真实的反映混凝土顶面高程的情况,并及时的反馈现场指挥人员,以全面了解围堰水下混凝土面的标高情况,实际封底高度较设计标高高出约10cm。

(4)每根导管的首批混凝土灌注时要求连续、不能间断的进行,并且保证导管底口有不少于0.8m 的埋深,确保首批混凝土灌注成功。

(5)封底过程中,通过开放围堰上的连通孔,必须保证内外水头一致,尤其围堰外水头不能高于围堰内。若遇涨潮需及时向围堰内进行补水。

(6)封底混凝土强度达到设计要求前,钢围堰不得受到冲击、干扰和承受额外荷载,以免影响混凝土强度增长,确保混凝土的强度、整体性和水密性。

(7)封底混凝土施工过程中要通过对封底方量与封底顶面标高这两个参数进行控制。要保证其两个参数的相互关系正确,以保证封底混凝土顶面标高达到设计要求,且使封底顶面最高点不得超过设计标高的300mm。

待封底混凝土达到设计强度后,对围堰进行抽水,割除工具桩,并对桩头混凝土进行处理,安装桩顶的钢立柱及竖向千斤顶后,进入预制承台及底节墩身安装施工作业。

4 总结

港珠澳大桥浅水区非通航孔桥预制承台及底节墩身安装采用可倒用的双壁钢套箱围堰,其中关键工序是封底,本文通过对围堰基坑开挖、清基、围堰封底等工艺进行了总结:特殊海床条件下,当泥质很软时进行打砂回填,用砂代替淤泥层,砂层板结后进行基底承载力试验,承载力达到封底要求后进行封底施工,保证了封底的顺利进行及封底的质量,为大型重型构件安装提供了条件,承台安装工期和工效得到了极大提升,践行了港珠澳大桥“大型化、工厂化、标准化、装配化”的特点,该方法充分利用了砂在水饱和状态下能板结密实的特性,值得相关工程学习和借鉴。