特厚煤层综放采场覆岩结构及矿压规律研究

2021-02-04任启寒徐遵玉

任启寒,徐遵玉,陈 成

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037;3.鄂尔多斯市华兴能源有限责任公司,内蒙古 010321)

西部矿区准格尔煤田地质构造简单,煤层倾角平缓,赋存稳定,开采条件优越。区内浅埋深煤层上覆岩层的基岩风化带及其上部的粘土层、砂砾层,井工开采过程矿压显现剧烈,支架工作阻力普遍较大,易发生煤壁片帮、冒顶及支架压死等问题[1,2],且在尝试提高支架工作阻力后,在周期来压期间阶段,仍存在安全阀频繁开启现象[3,4]。

针对西部矿区浅埋煤层综放开采覆岩结构特征及采场矿压显现规律,文献[5,6]分析了影响浅埋煤层矿压显现影响因素,推导了初次来压步距和周期来压步距的计算公式,并进行了现场验证;文献[7]采用相似模式试验研究了浅埋煤层覆岩破坏特征及支承压力分布规律;文献[8-13]分析了浅埋煤层采场矿压显现规律。

以往研究主要针对浅埋煤层开采条件,对于深埋特厚煤层综放开采矿压显现规律方面的研究较少。华兴能源有限责任公司唐家会煤矿首采F61101工作面埋深超过500m,邻近矿井综放采场顶板周期来压期间出现支架安全阀频繁开启现象。为了保证类似条件下工作面安全高效开采,以F61101工作面为研究对象,对采场围岩应力演化规律、覆岩结构特征及矿压显现规律进行分析。

1 工程概况

唐家会煤矿F61101综放工作面走向长度951m,倾向长度220m,工作面埋深为468.9~570.7m,平均埋深为520m。该面主采的6#煤层煤厚为9.64~21.7m,平均煤厚为16.1m;煤质较硬,局部含2~3层夹矸,赋存稳定,为近水平煤层。

老顶主要为中砂岩,平均厚度为10.7m,泥质胶结,呈次棱角状分选性差;岩石抗压强度为23.9~71.1MPa,抗拉强度为1~3.21MPa,孔隙率在4.16~14.45,岩性较脆。直接顶主要为细砂岩,平均厚度12.6m,局部夹砂泥岩薄层,夹煤线条痕;岩石抗压强度为48.2~71.6MPa,抗拉强度为1.21~4.41MPa,孔隙率为7.06~7.57,岩性较脆。直接底主要为泥岩,平均厚度6.1m。老底主要为砂质泥岩,平均厚度4.7m。

工作面设计采高为4.0m,采放比为1∶3,工作面支架型号为ZF18000/28/45型。

2 采场围岩应力演化规律数值模拟分析

为了研究F61101综放采场围岩应力演化规律,建立FLAC3D模型长×宽×高=600m×400m×218m,模型采用Mohr-Coulomb塑性屈服准则求解。模拟工作面宽度为220m,埋深为520m,模型两侧、底部边界分别限制水平位移及垂直位移;未能模拟的岩层通过在模型上边界施加的垂直载荷进行替代。

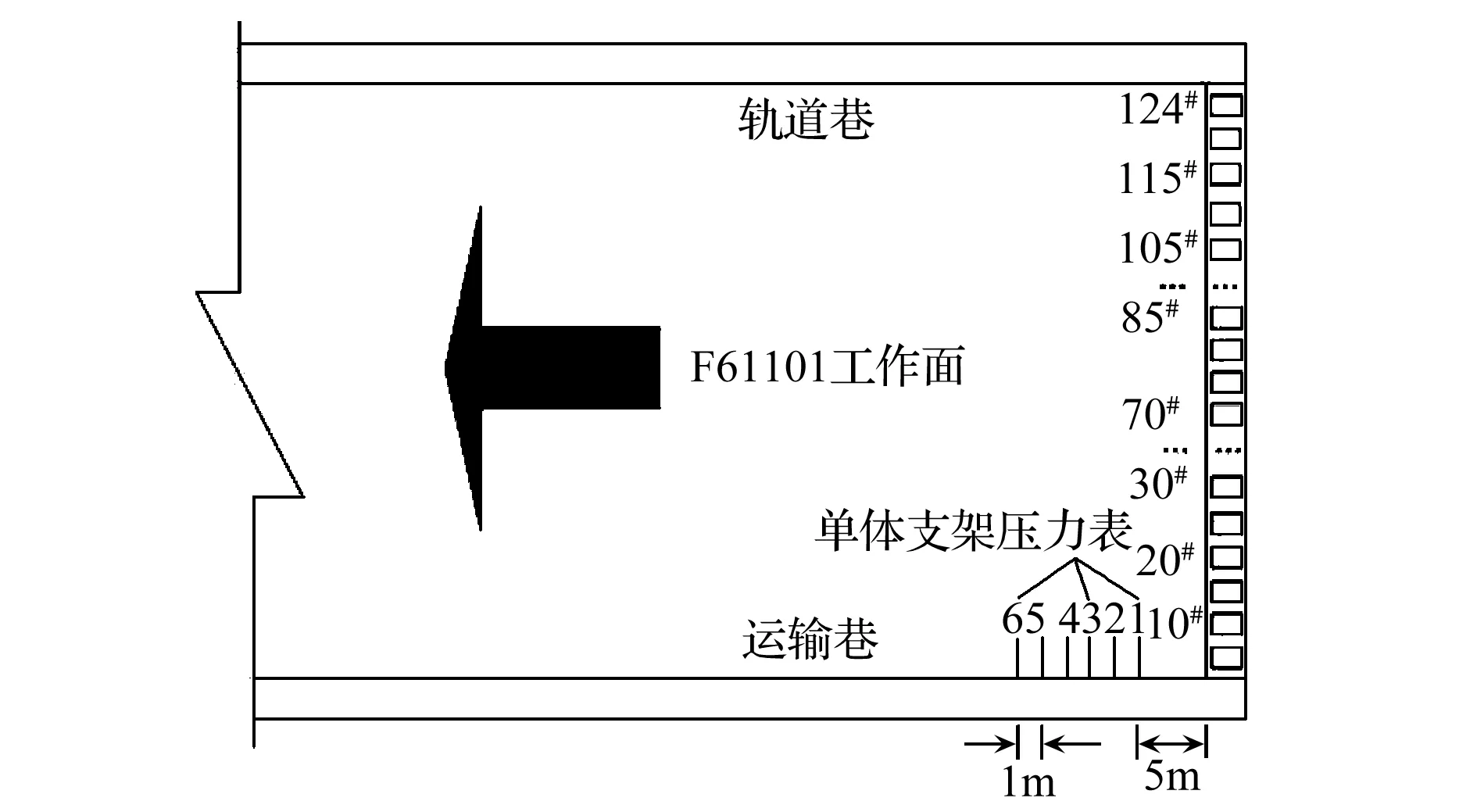

通过数值模拟得出工作面推进过程中采场围岩应力分布情况,如图1所示。煤层开采在采空区上方形成较大的卸压区域,支承压力向采空区四周煤岩体转移,采场前方及采空区后方5~15m范围形成应力集中区,应力集中系数最大达到1.9。

图1 沿采场倾向方向围岩应力分布规律

沿工作面倾向方向支承压力呈对称分布,工作面上方为卸压区,两端为应力集中区,应力集中系数为1.7。

随着工作面不断向前推进,沿工作面走向方向采场支承压力总体上呈不断增大趋势,沿工作面倾向方向采场支承压力呈对称分布规律。

3 采场矿压显现特征

采用KJ345型煤矿液压支架监测监控系统测定支架工作阻力及顶板来压情况,在1#、8#、16#、24#、32#、40#、48#、56#、64#、72#、80#、88#、96#、104#、112#、122#液压支架各安装一块压力传感器,在整个工作面布置16条测线,每条测线布置一个测站,共装16块压力表,将工作面采集的压力数据传输到计算机进行数据处理。工作面支架阻力及超前支承压力监测如图2所示。

图2 支架阻力及超前支承压力监测

3.1 初次来压

3.1.1 初次来压判据

基本顶周期来压分析以支架的平均循环末阻力与其均方差之和作为判断顶板周期来压的主要指标。数据计算的公式为:

顶板来压依据:

3.1.2 初次来压情况

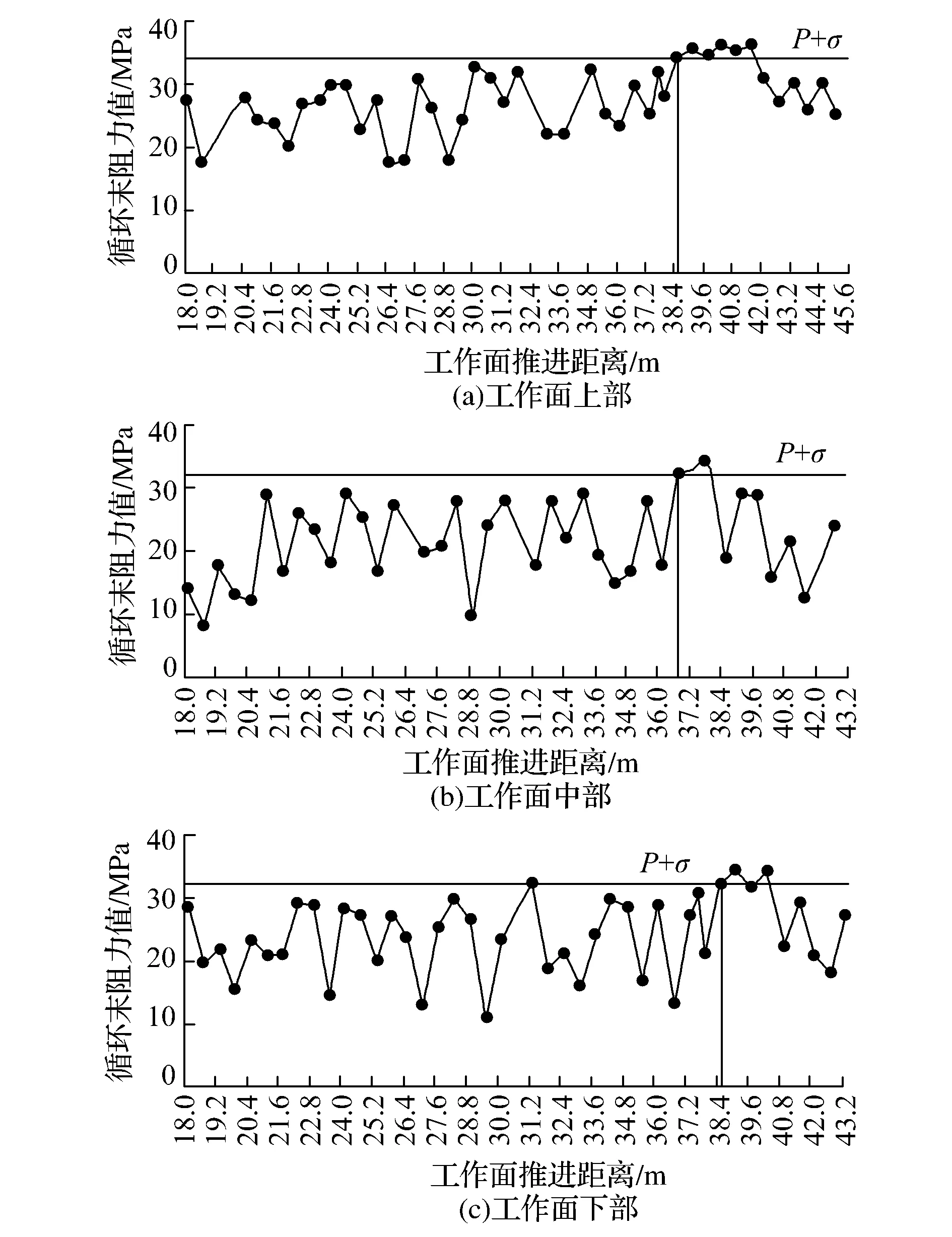

通过F61101工作面矿压进行现场实测,得出工作面上、中、下部初次来压压力阀值分别为34.1MPa、32.1MPa、32MPa,来压步距分别为38.8m、26.9m、38.6m,平均来压步距为37.6m,初次来压期间工作面伴随有煤壁片帮和工作面顶板淋水现象,垮落的顶煤对顶板具有支撑作用,顶板初次来压期间矿压显现不明显。工作面初次来压期间循环末阻力曲线如图3所示。

图3 工作面支架循环末阻力曲线

初次来压期间液压支架工作阻力为8206.5~17546.6kN;来压前液压支架的平均工作阻力为10609.6kN,来压时平均工作阻力为13738kN,初次来压动载系数在1.27~1.31。

3.2 周期来压

周期来压期间,采场上部来压步距在5.2~19.1m,中部来压步距在6.1~18m,下部来压步距在5.3~15.7m,采场平均周期来压步距9.9m。受采场两巷锚网索联合支护影响,两巷上方顶板垮落较慢,导致采空区中部来压较快,并向两巷方向发展。来压期间,都伴随有淋水和片帮现象。

周期来压前液压支架的阻力范围为7299.7~17002.5kN,平均为12151.1kN;来压时液压支架阻力范围为9612.1~18861.4kN,平均14236.7kN。工作面来压动载系数范围为1.21~1.54,工作面上部平均动载系数为1.27,中部平均动载系数为1.27,下部平均动载系数1.28。

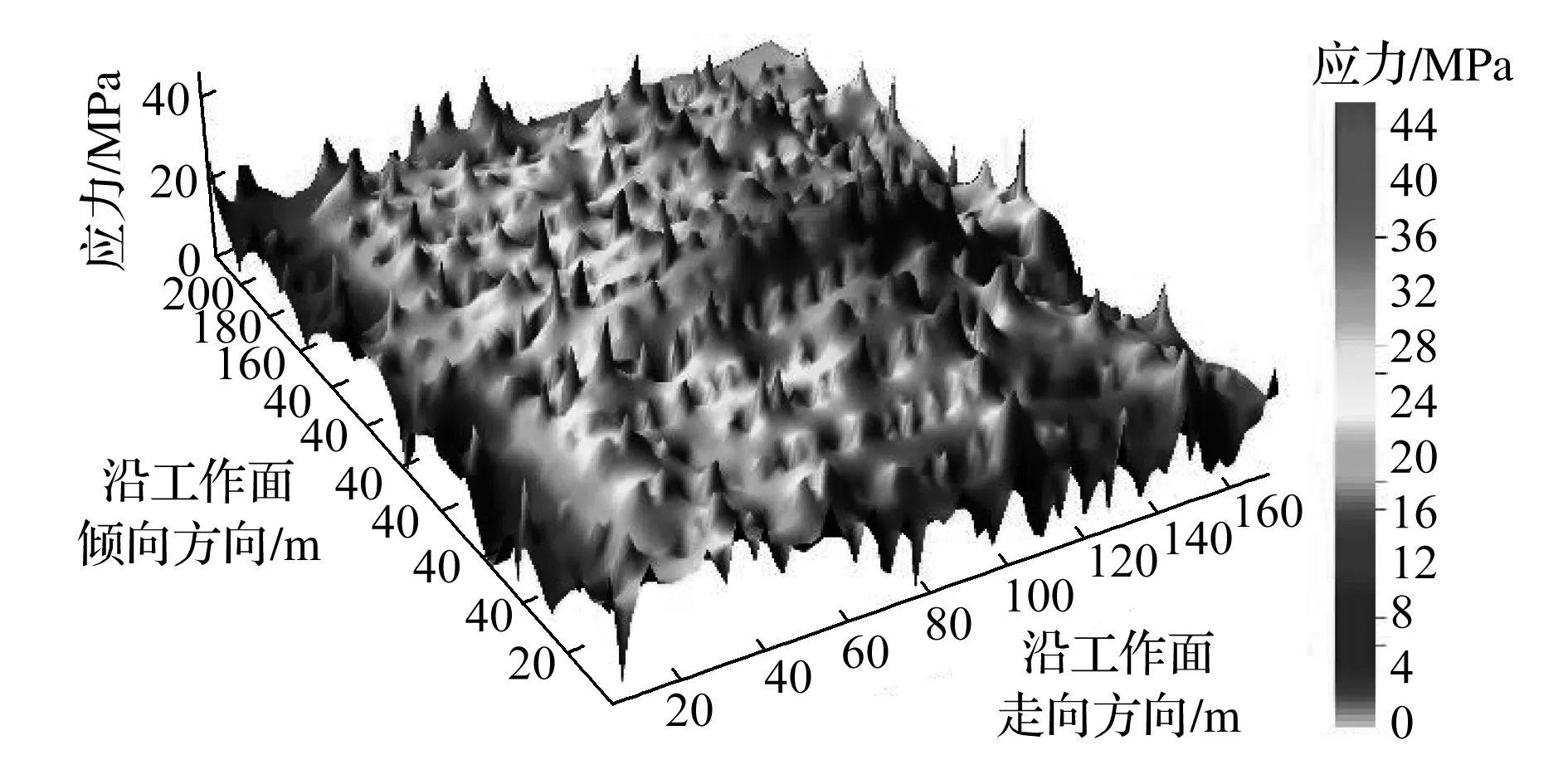

工作面液压支架最大工作阻力范围为11092.7~14362kN,平均最大工作阻力为12955.4kN。支架工作阻力分布如图4所示。

图4 工作面推进过程中支架工作阻力分布

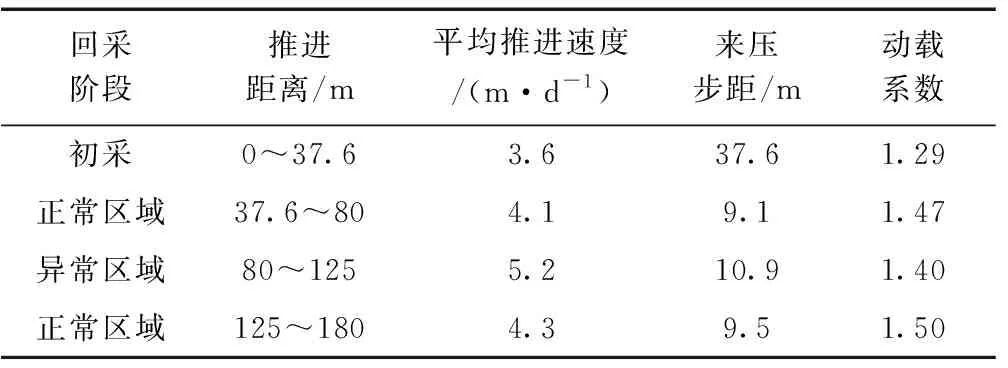

工作面不同阶段矿压参数见表1,初采、正常区域回采及异常回采采场的推进速度具有差异性;工作面推进至80~120m范围内时,采场推进速度增加,产煤量增大,同时采场支架工作阻力明显升高,部分支架下缩量超过40cm,煤壁片帮深度超过1.2m,矿压显现较为剧烈,不均匀放煤及推进速度增加导致采场出现矿压显现异常情况。

表1 工作面不同阶段矿压参数比较

在工作面推进速度较快时,周期来压步距较大,顶煤及顶板对支架时间长,动载系数小。工作面回采至80~125m期间共经历4次周期来压,平均周期来压步距10.9m。

3.3 超前支承压力分布

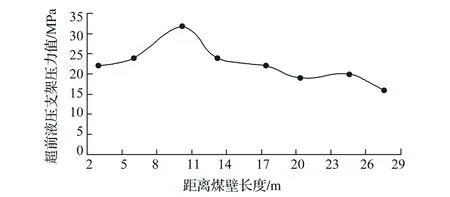

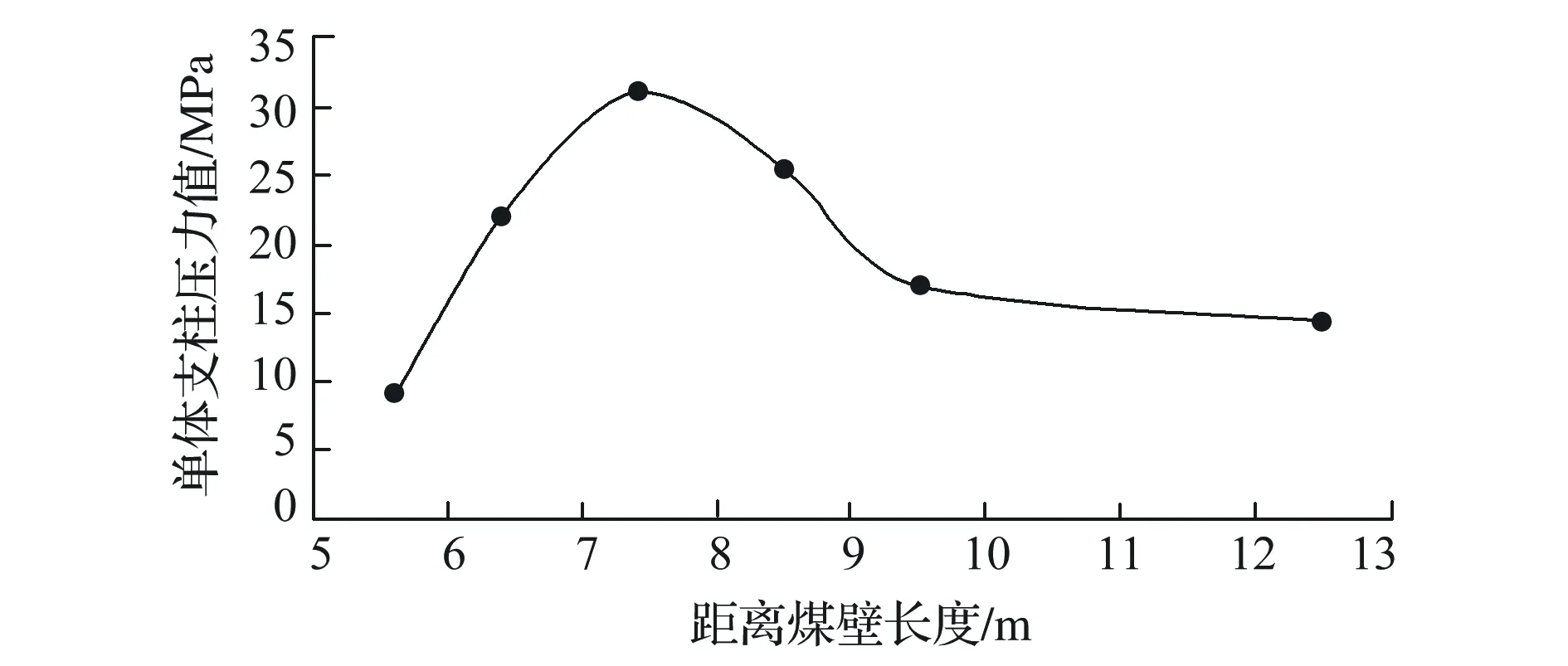

根据图5和图6所示的工作面回风巷超前液压支架及运输巷单体支柱受力情况可知,超前支承压力峰值距离煤壁较近,多分布在煤壁前方7~10.5m,最大应力集中系数为1.8,与数值模拟结果基本相符。

图5 回风巷超前液压支架受力分布

图6 运输巷超前支护压力分布

4 综放采场覆岩结构特征分析

4.1 采场覆岩垮落特征

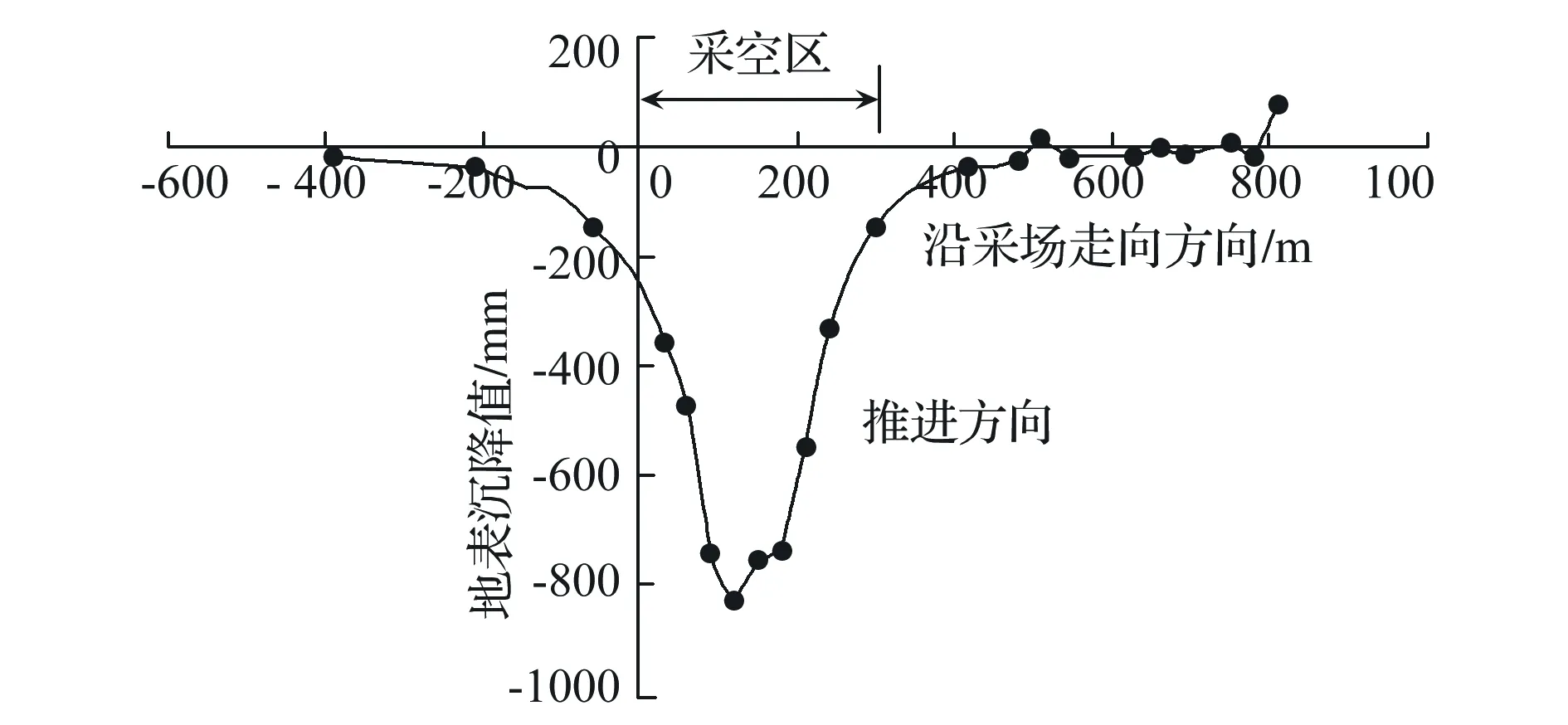

在工作面推进过程中对地表沉降进行观测,地表沉降曲线如图7所示,由图7可知,工作面推进300m左右时,地表最大沉陷高度为822mm。

图7 地表沉降曲线

结合工作面地质概况及顶板矿压显现特征可知,基本顶平均周期来压步距与基本顶平均厚度之间比值接近为0.93,上方顶板的悬臂长度较短。因此,深埋弱粘结顶板厚煤层综放采场开采条件下,采场覆岩无法形成“砌体梁”结构,顶板粘结性弱,周期来压步距较短,采场矿压显现总体上呈现出静压大、动压小的特点,局部存在矿压异常现象。

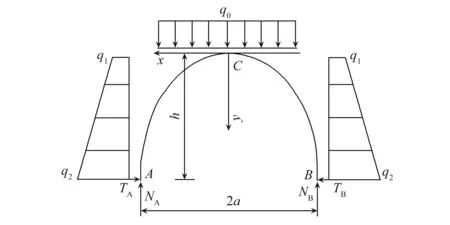

4.2 覆岩静压载荷计算

结合采场覆岩结构特征及垮落特征,建立应力拱力学模型[14-16],如图8所示。应力拱的前拱脚作用在采场支架及顶板上,后拱脚作用在采空区垮落煤岩体上,q0载荷包括拱体外覆岩重量,拱顶q0载荷经拱线传递至两拱脚上面,侧向载荷q1、q2主要有破碎岩体碎胀作用引起,h为拱高;2a为两拱脚之间距离。

图8 应力拱受力模型

应力拱水平方向平衡条件是拱迹线ACB所在截面上的弯矩M和剪力Q均为0,拱具有对称性,现仅分析AC段平衡,则C截面上面存在拱顶水平推力TC,由于拱内岩体松散煤岩体,提供的支撑力较小,分析是忽略其影响。

TA=NAf=q0af

(7)

q0=γ(H-h),q1=λq0,q2=λγH

(8)

式中,TC为拱顶C截面的水平力,kN;f为煤岩体的摩擦因数;H为采深,m。

由式(5)—式(8)联立可解得:

根据式(6)拱高的发育与拱的跨度、覆岩埋深、侧压系数有很大的关系。式(9)中a可表示为[12]:

a=L控+l+2Mtan(45-φ/2)

(10)

式中,L控为支架控顶距,m;l为周期来压步距,m;φ为拱内松散岩块内摩擦角,(°);M为煤层采厚,m。

当H=520m,λ=0.5,f=0.3,l=9.9m,M=16.1m,φ=15°,L控=6.5m时,计算得a=41.2m,代入式(9),可以得出应力拱发育高度h=35.3m。当γ=2.6t/m3,支架宽度b=1.75m,顶煤厚度h顶煤=12.1m,重力换算单位g=10kN/kg,计算支架应承受的静载荷为F:

F=(h+h顶煤)×L控×b×γ×g=14018.6kN

(11)

根据压力拱理论计算支架承受的理论静载荷与现场实测数据相符。

5 结 论

1)特厚煤层综放采场顶板岩体孔隙率高,胶结性差,采场来压期间动载系数小,支架承受的静压较大。

2)现场实测采场初次来压步距为37.6m,平均周期来压步距为9.9m,超前应力集中区位于工作面前方7~10.5m范围内。

3)采用压力拱理论计算了支架承受的理论静载荷,计算结果与实际相符。