深部高应力软岩巷道变形特征及支护技术研究

2021-02-04江成玉韩连昌

江成玉,刘 勇,韩连昌,王 沉

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.盘江精煤股份有限公司 金佳矿,贵州 六盘水 553000)

随着经济发展,煤炭资源的需求日益增加,浅部的煤炭资源越来越少,逐渐向深部开采。然而深部岩体处于“三高一扰动”的恶劣环境[1],使得深部高应力软岩巷道呈现出矿压显现强烈、围岩大变形且持续时间长、巷道底鼓严重、强流变性等一系列工程问题[2-4]。针对煤矿深部高应力软岩巷道难支护问题,不少研究学者从理论到实践进行了大量的研究,并取得了丰硕的研究成果。韩连昌等[5]对某矿141211高应力软岩巷道难支护问题进行研究,揭示了巷道变形破坏机制,提出了钢管混凝土支架支护方案并进行工业试验取得良好效果;冷光海[6]以贵州盘江矿区土城矿131运煤上山为工程背景,分析了围岩变形特征以及巷道失稳破坏原因,提出了“锚杆(索)+灌浆+双U型钢”的联合支护方案;学者们也对深部高应力软岩巷道矿压显现规律,围岩流变和应力场演变,变形特征和支护参数及巷道底鼓进行了研究并取得了一定成果[7-11];其他学者也分析了高应力软岩巷道破坏的机理并提出了合适的巷道支护方案[12-14]。

但地质条件不同,巷道采取得支护方式也不同。贵州煤矿构造发育,造成深部高应力且应力复杂、围岩松散破碎、软岩遇水膨胀应力大,支护效果不理想。因此以贵州土城煤矿141713运输巷为工程背景,通过现场调查、实验研究、理论分析总结该巷道破坏的原因,并提出“锚杆索+钢筋网+注浆+U型钢棚”联合支护方案。通过理论分析、数值模拟分析和现场监测验证,实验结果表明设计方案支护效果良好,为该类条件下的巷道支护提供一定借鉴。

1 工程概况

1.1 工程地质条件

贵州土城煤矿141713运输巷埋深970m,垂直应力约20MPa。巷道围岩多以泥岩和粉砂质泥岩为主,成分中以黏土矿物居多,黏土矿物中又以蒙脱石为主要成分,使得巷道围岩的吸水性和膨胀性增强,属于典型的高应力工程软岩巷道。

1.2 回采巷道原支护方案

巷道原断面为半圆拱型,采用“锚杆索+钢筋网+U型钢棚”联合支护方案,如图1所示,采用∅20mm×2400mm的高强螺纹钢锚杆,其间排距700mm×700mm;∅21.6mm×6000mm的预应力锚索,其间排距1600mm×1600mm;钢筋网采用∅6mm钢筋焊接,规格为1800mm×700mm,网格为120mm×120mm,支架是29#U型支架。

1.3 围岩矿物成分分析

采取岩样在室内进行围岩成分分析,用Panalytical多功能粉末X射线衍射仪,分析结果见表1。通过分析可知,围岩成分中黏土矿物含量居多,黏土矿物中亲水性最强的蒙脱石含量占45%,使得围岩膨胀性和吸水性显著。

表1 岩石矿物成分与含量

2 巷道变形特征及原因分析

2.1 巷道变形特征

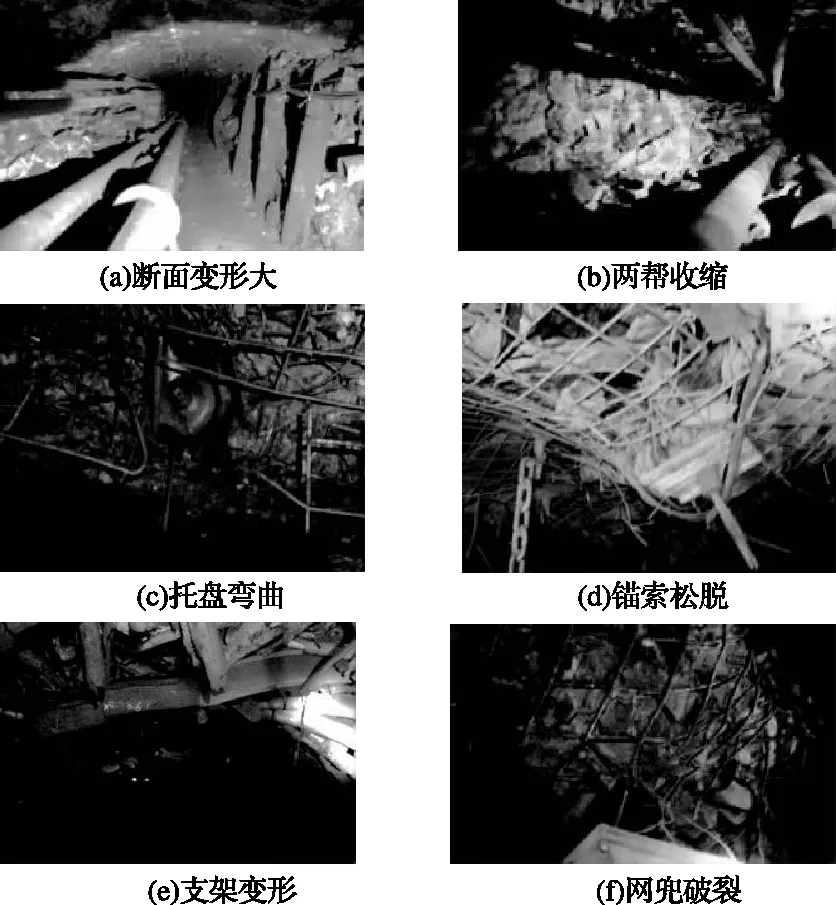

井下巷道变形实拍如图2所示,可得在高应力软岩条件下的回采巷道出现了巷道断面变形大、两帮收缩、托盘弯曲、锚索松脱、支架变形、网兜破裂等矿压显现,造成了巷道的严重变形和破坏。

图2 井下巷道失稳破坏实拍图

2.2 巷道失稳破坏机理分析

巷道失稳破坏的影响因素颇多,经现场勘察和查阅相关地质资料分析,主要包括以下原因:

1)地质条件。埋深970m,属于深部开采,垂直应力约20MPa。巷道围岩岩石成分中以黏土矿物为主,所含黏土矿物中蒙脱石、高岭石含量73%,遇水易产生较大的膨胀压力,从而导致围岩松散破碎,在高应力作用下,围岩塑性变形和流变特性显著,巷道变形大易失稳,这是巷道变形破坏的内在原因。

2)支护方式。该巷道支护方式为传统巷道支护,由图2可知,井下巷道支护构件发生了严重的破坏与失效,说明了该支护方式在应力高、围岩变形大的条件不适应。

3)采动影响。在工作面推进的过程中,巷道受到采动的重复叠加影响,使得围岩的完整性降低。增加了围岩与矿井水的接触面。

4)围岩渗水。巷道围岩表面渗水严重,围岩岩性为亲水性的黏土型矿物吸收后,形成了较大膨胀力,使得围岩的破碎程度加剧,从而使得围岩的承载能力大大降低。

3 回采巷道支护方案设计及理论分析

3.1 巷道支护方案设计

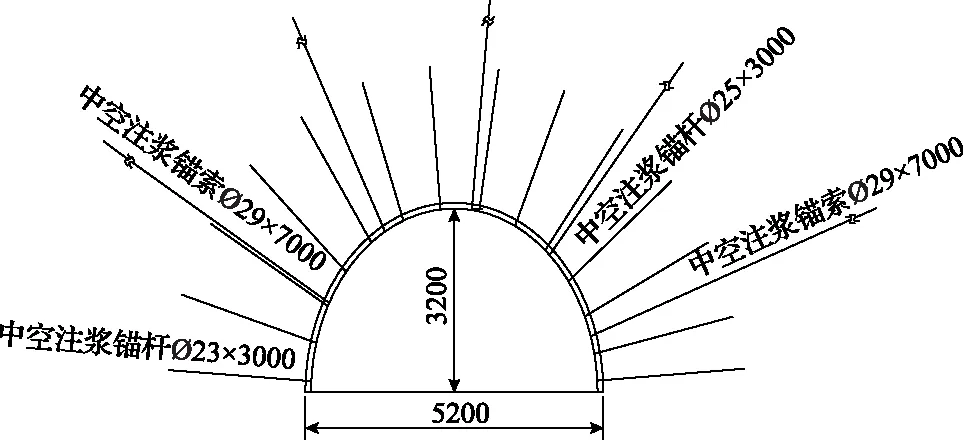

根据巷道变形破坏的特征及原因,有针对性的对巷道进行合理支护,提出了“锚杆索+钢筋网+注浆+U型钢棚”联合支护,如图3所示。采用∅25mm×3000mm的高强注浆锚杆,其间排距800mm×800mm;采用∅29mm×7000mm的高强注浆锚索,其间排距1600mm×1600mm;支架采用型号为36的U性可缩性支架,棚距为800mm×800mm;注浆的水泥砂浆配合比为水泥∶沙子∶水=1∶3∶0.4,速凝剂的比列为水泥用量的3%~5%[5],并添加ACZ系列注浆改良剂,采用高压力注浆,先注锚杆,压力不低于7MPa,后注锚索,压力不低于10MPa。

图3 优化支护方案(mm)

此次方案根据巷道围岩实际情况调整了锚杆索及支架规格和间排距,通过注浆对破碎围岩进行填充,增加巷道围岩的完整性和稳定性以及减少巷道围岩与水接触面,防止巷道围岩遇水产生的膨胀力,提高了围岩的力学性质,让锚杆索支护构件不会因为围岩破碎而失去支护效果,大大的发挥了锚杆锚索支护作用。

3.2 支护方案理论分析

根据悬吊理论,锚杆长度L可由式(1)计算:

L=L1+L2+L3

(1)

式中,L1为锚杆外露长度,取0.1m;L2为锚杆有效长度,m;L3为锚杆锚固长度,取0.5m。其中L2用普式自然平衡拱理论确定:

式中,f为普氏岩石坚固性系数;B为巷道宽度,m;h为巷道掘进高度,m;φ为岩体内摩擦角,(°)。

根据现行实测和实验结果可得:f=2;B=5.2m;h=3.2m;φ=24°。将以上数据代入式(2)中可得L2=2.3m。再将L2=2.3m代入式(1)中可得L=2.9m。可选用长度为3.0m中空注浆锚杆。

根据每根锚杆悬吊的岩重,计算锚杆的间排距S1、S2,按锚杆等距排列:

式中,Q为锚杆设计锚固力,取80kN/根;K为锚杆安全系数,取2;γ为岩石体积力,取27kN/m3;L2为锚杆有效长度,取2.3m。将以上数据代入式(3)中计算可得S1=S2=0.8m,则设计支护的锚杆间排距为0.8m。

根据锚杆截面积计算公式:

式中,A为锚杆截面积,mm2;K为安全系数,取2;S为锚杆间排距,取0.8m;L为锚杆长度,取3m;γ为承载岩体容重,取27kN/m3;σs为锚杆抗拉强度,取0.5GPa;将以上数据代入式(4)中计算可得锚杆截面积为207mm2,直径为25mm高强中空注浆锚杆壁厚为7mm,杆体截面为400mm2,满足要求。

锚索长度应满足下式:

L≥L1+L2+L3+L4

(5)

式中,L为锚索全长,m;L1为锚固长度,m;L2为需要悬吊的不稳定岩层厚度,取3.0m;L3为托盘及锚具厚度,取0.15m,L4为锚索外露长度,取0.5m,式中L1≥Kdafa/(4fc),其中K为安全系数,取2;da为锚索直径为29mm;fa为锚索抗拉强度,取1780MPa;fc为锚索与锚固剂的粘合强度,取10N/mm2。可求得L1=2.58m。代入式(5)可得L=5.78m。采用7m锚索满足要求[15]。

根据塑性芬纳(Fenner)公式[16],可以计算出所支护反力Pi为:

式中,p0为原岩应力,取20MPa;φ为围岩内摩擦角,取24°;c为围岩黏聚力,取0.36MPa;ra为巷道半径,取2600mm;Rp为围岩塑性区半径,取4300mm。将数据代入式(7)中计算得Pi=3.0MPa。

根据库伦准则:

|τ|=c+σtanφ

(7)

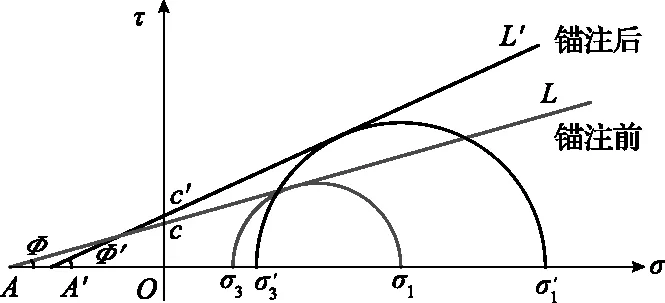

式中,τ为围岩剪切强度,MPa;c为围岩黏聚力,MPa;σ为剪切面上的正应力,MPa;φ为围岩内摩擦角,(°)。可以用莫尔极限应力圆直观的表示库伦准则,如图4所示。

图4 锚注前后围岩强度变化

由图4可知,锚注后围岩强度明显大于锚注前的围岩强度。因为锚注后增加了围岩粘聚力和内摩擦角,从而增大了围岩的剪切强度,提高了围岩稳定性。

4 支护方案数值模拟分析

4.1 模型的建立

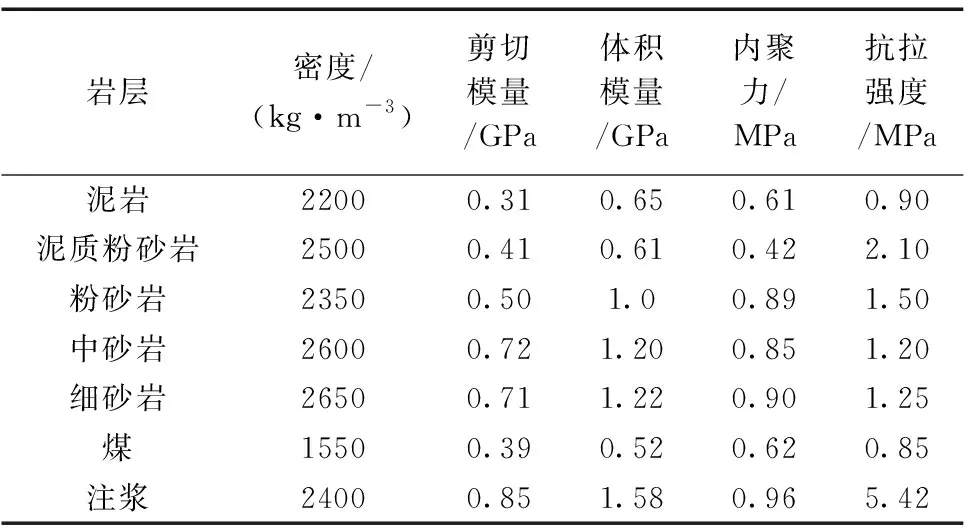

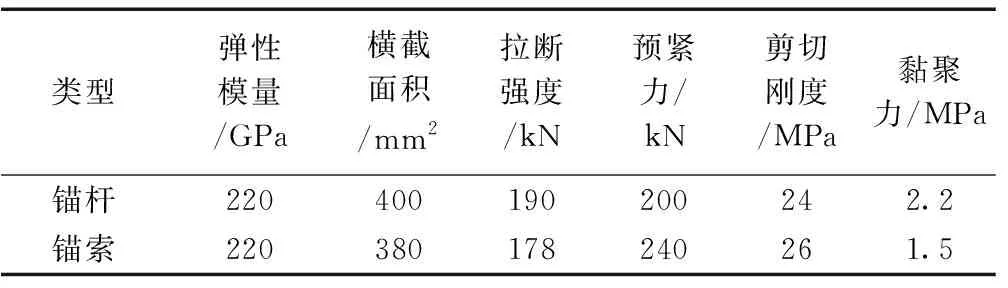

运用Flac3D数值模拟软件对回采巷道支护方案进行模拟对比,模型尺寸为80m×30m×68m。顶部施加20MPa的局部应力,考虑巷道开挖后引起的边界效应,外部边界取巷道半径的8倍以上。模拟中锚杆和锚索采用Cable结构单元、支架采用Beam结构单元。煤岩层力学参数见表2,锚杆索的支护参数见表3,支架的支护参数见表4。

表2 煤岩层力学参数

表3 锚杆索参数

表4 支架参数

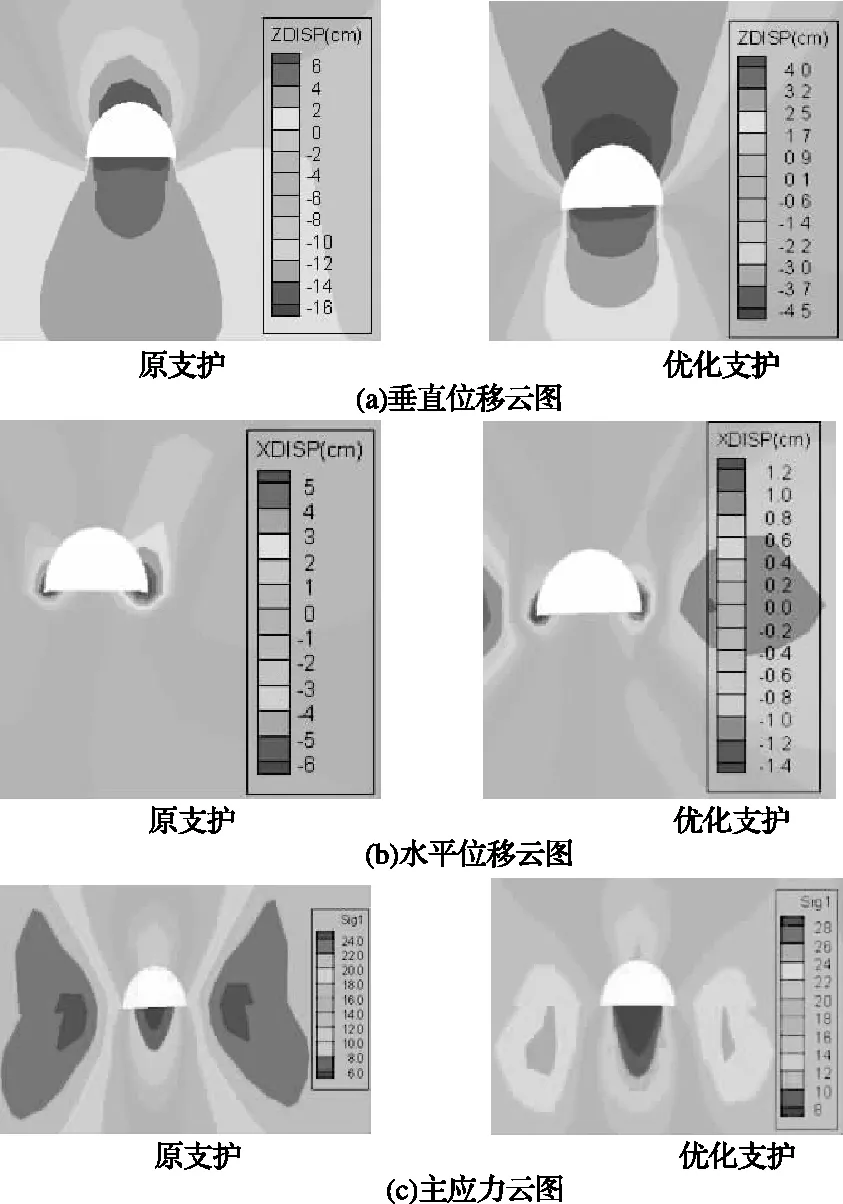

4.2 数值模型结果分析

由图5中原支护和设计支护所对应的位移、应力云图对比分析可知,应用设计支护方案后巷道顶板最大位移量从160mm下降至45mm,巷道最大底鼓量从60mm下降至40mm;巷道两帮最大移进量从60mm下降至14mm;最大主应力由24MPa增加到28MPa。注浆改变了巷道围岩的力学性质,提高围岩的粘聚力和内摩擦角;增强了破碎围岩的完整性,减少了围岩与水的接触面,降低了因围岩内所含的黏土矿物遇水膨胀所产生的膨胀力。

图5 两支护方案数值模型结果

5 现场监测

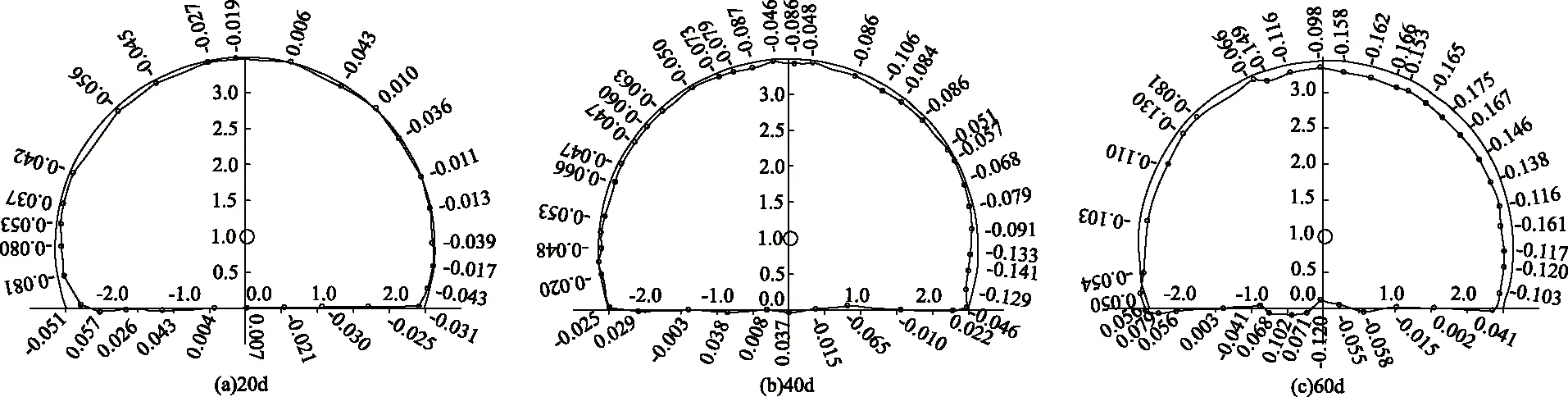

为验证支护方案现场效果,采用YJDM3.6矿用激光巷道断面监测仪在141713运输巷80m的范围内监测断面共有6个测点,每10m一个测点。并进行了60天的现场监测,根据监测时期的前、中、后,在监测数据中,选取了监测前期、监测中期、监测后期3组颇具代表性的数据进行分析,巷道断面监测结果对比如图6所示。

图6 巷道断面监测结果对比

从图6中的巷道断面监测结果可知在巷道支护完成后20d断面收敛率为2.92%;40d断面收敛率为6.43%;60d的收敛率为9.87%,总的来说,巷道平均收敛率为6.41%,巷道围岩总体变形量不大,不影响实际的生产。

6 结 论

1)贵州土城煤矿141713运输巷属于高应力工程软岩巷道,地质条件差、围岩强度低,围岩黏土矿物占比大、支护方式不适应、采动影响、高应力和围岩渗水是该巷道变形破坏的主要原因。

2)根据巷道破坏特征及破坏原因,提出“锚杆/索+钢筋网+注浆+U型钢棚”联合支护,改善了围岩的力学条件,合理了支护方式。并在现场实际中取得较好支护效果。

3)采用YJDM3.6矿用激光巷道断面监测仪对支护后的巷道不同时期断面进行监测,监测结果表明支护后巷道最大断面收敛率为9.87%,巷道围岩变形量在可控范围内,支护效果明显。