一种主动阻尼式燃气作动器的设计及实验验证

2021-02-03杨敏勃康昌玺王瑞琦

杨敏勃,杨 磊,康昌玺,王瑞琦

(1.兰州空间技术物理研究所,甘肃 兰州 730000;2.某部军事代表室,甘肃 兰州 730000 )

引言

由于折叠式舵面能够缩小导弹径向尺寸,减小导弹发射筒直径,便于导弹运输和贮存,因此国内外越来越多的导弹采用折叠式舵面[1-3]。目前折叠式舵面的展开动力源普遍采用燃气作动器,其功能是在导弹出发射筒后的规定时间内,拉动或推动舵面折叠展开机构,将折叠锁定状态的舵面旋转展开至正常工作位置。在毫秒级的展开时间内,既要保证逆风载荷条件下舵面可靠展开到位,也要保证顺风载荷条件下,舵面展开末端到位冲击不会对机构及舵面造成损害。现有的燃气作动器在逆风载荷条件下到位冲击较小,但是在顺风载荷条件下到位冲击较大,给导弹的飞行安全带来一定隐患。目前燃气作动器阻尼方式主要有金属阻尼式、橡胶阻尼式、液体阻尼式、压缩空气阻尼式等[4-9],这些阻尼方式均属于被动阻尼式或半主动阻尼式。随着导弹飞行速度越来越高,舵面展开时的风载越来越大,现有的燃气作动器已经越来越不能满足导弹超音速飞行的要求,因此,研究主动阻尼技术,提高燃气作动器的负载适应性很有必要。

本研究提出了一种新型的主动阻尼式内缩型燃气作动器,采用主动式气体阻尼原理,该原理对外界负载具有良好的自适应性。本研究在对作动器各主要零部件设计及有限元分析的基础上,提出了地面模拟加载实验方法并建立了作动器工作过程的数学模型、仿真模型。通过仿真分析和地面模拟加载实验对作动器的性能进行了验证,结果表明,在顺风载荷条件下作动器具有良好的负载自适应能力,到位冲击较小。

1 作动器结构组成及工作原理

1.1 结构组成

作动器由筒体、活塞拉杆、电点火具等组成,作动器实物如图1所示。

图1 作动器实物图

1.2 工作原理

作动器的工作原理如图2所示,采用主动式气体阻尼原理,定义作动器的燃烧腔为A腔,动力腔为B腔,阻尼腔为C腔。作动器工作时,电点火具起爆发火,点燃主装药,主装药在A腔内燃烧并产生高温高压气体,该气体通过流道1进入B腔,同时也通过流道2和流道3进入C腔。活塞拉杆的环形凹槽中安装了1个金属橡胶密封圈,该密封圈是一种由不锈钢丝制成的均质弹性多孔物质,其表面是一层填充石墨的聚四氟乙烯网状包覆层,具有良好的自润滑性[10-11]。初始时刻,由于密封圈未被压缩,因此其内部孔隙较大,此时不起密封作用,流道3中的气体可通过金属橡胶密封圈进入C腔;随着B腔和C腔压力的逐渐增大,由于B腔一侧活塞的受力面积大于C腔一侧活塞的受力面积,因此活塞拉杆在高压气体的作用下向左运动;当活塞拉杆运动到一定行程后,金属橡胶密封圈进入筒体左侧的内孔中,此时金属橡胶密封圈由于径向被压缩并产生径向压应力,因此其内部孔隙大幅度减小,此时起密封作用,将流道3中的气体进行封堵;A腔与C腔之间的流道面积大幅度减小,C腔压力逐渐增大,此时,C腔的高压气体只能通过流道2回流入A腔,根据小孔节流原理,活塞拉杆所受合力减小,作动器输出力降低,以较小的速度带动舵面展开到位,有效降低了舵面的到位冲击,保证机构及舵面不被损坏。

图2 作动器工作原理图

2 主要零部件设计及有限元分析

由于作动器工作时活塞拉杆与电点火具一起运动,因此将活塞拉杆和电点火具作为活塞拉杆组件。

2.1 活塞拉杆组件设计及有限元分析

活塞拉杆组件的设计主要包括活塞拉杆最小直径的设计及电点火具装药量的确定。

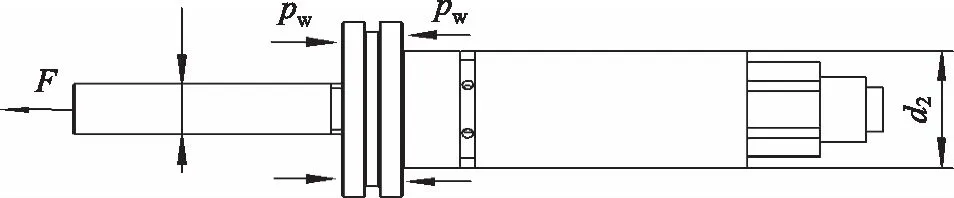

活塞拉杆组件的受力情况如图3所示,其最小直径dmin可由式(1)计算:

图3 活塞拉杆组件受力情况

(1)

式中,dmin——作动器活塞拉杆的最小直径,mm

F——舵面风载荷、舵面惯性力矩、机构摩擦力矩及剪切销锁定力矩等换算到作动器活塞拉杆上的轴向负载力,此处按最大逆风载荷时计算,为5691 N

[σ]s——材料许用应力,为557 MPa经计算,活塞拉杆的最小直径dmin=3.6 mm,设计时取7.0 mm。

为了用ANSYS Workbench对活塞拉杆组件进行有限元分析,必须先计算出作动器内部高压气体的平均工作压力pw,该压力可由式(2)计算:

(2)

式中,pw——作动器内部的平均工作压力,MPa

F——舵面风载荷、舵面惯性力矩、机构摩擦力矩及剪切销锁定力矩等换算到作动器活塞拉杆上的轴向负载力,此处按最大逆风载荷时计算,为5691 N

d1——活塞拉杆的左端面直径,为7 mm

d2——活塞拉杆的右端面直径,为16 mm

经计算,作动器内部高压气体的平均工作压力pw=35 MPa。

活塞拉杆组件有限元分析结果如图4所示。

图4 活塞拉杆组件有限元分析结果

由图4可知,活塞拉杆组件的最大应力值为306.55 MPa,小于活塞拉杆材料的许用应力557 MPa,因此活塞拉杆组件强度满足要求。电点火具的装药量可根据实验调整的结果进行最终确定。

2.2 筒体设计及有限元分析

筒体的设计主要为筒体内部最小壁厚的设计,筒体的最小壁厚lmin可由式(3)计算:

(3)

式中,lmin——筒体的最小壁厚,mm

pw——作动器内部的平均工作压力,为35 MPa

D——筒体内部最大直径,为26.5 mm

[σ]s——材料许用应力,为557 MPa

经计算,筒体的最小壁厚lmin= 0.83 mm,通常理论计算的壁厚比较薄,实际设计时需根据加工工艺要求和设计裕度要求适当增加壁厚,设计时取1.75 mm,筒体的有限元分析结果如图5所示。

图5 筒体有限元分析结果

由图5可知,筒体的最大应力值为223.9 MPa,小于筒体材料许用应力557 MPa,因此筒体强度满足要求。

3 MATLAB/Simulink仿真分析

作动器工作过程仿真分析前,应先确定风载荷的模拟加载方法,建立工作过程的数学模型、仿真模型,然后才可以进行MATLAB/Simulink仿真分析。

3.1 风载荷模拟加载方法

作动器与舵面折叠展开机构的连接关系如图6所示,作动器在研制的方案阶段,可采取气缸加载的方式进行模拟加载[12],后续进入初样研制阶段后,将与舵面折叠展开机构一起,在专用负载模拟加载台上或者风洞吹风的条件下进行地面联合展开实验。

图6 作动器与舵面折叠展开机构的连接关系

气缸模拟加载方法原理如图7所示,作动器活塞拉杆与气缸活塞杆通过连接件连接。初始时刻,气缸活塞杆通过剪切销进行锁定,模拟逆风载荷时在气缸左腔充入压缩空气,模拟顺风载荷时在气缸右腔充入压缩空气。

图7 气缸模拟加载方法原理图

本研究将对顺风载荷条件下作动器的工作过程进行仿真分析,仿真时将作动器活塞拉杆、电点火具、连接件、气缸活塞杆一起看作一个移动杆。气缸右腔初始充气压力p0可按式(4)计算:

(4)

式中,p0——气缸右腔初始充气压力,MPa

F——舵面风载荷、舵面惯性力矩、机构摩擦力矩及剪切销锁定力矩等换算到移动杆上的轴向负载力,此处按最大顺风载荷时计算,为-462 N,负号表示负载力为轴向压力

S0——气缸活塞杆右端面面积,为1962.5 mm2

L0——初始位置时,气缸活塞杆右端面与缸体右端面的距离,为20 mm

L1——作动器工作过程中气缸活塞杆的位移,为26 mm

V′——气缸右腔的附加体积,为36550 mm3

3.2 数学模型及仿真模型的建立

作动器的工作过程包括2个阶段,Ⅰ阶段为从电点火具点火至移动杆运动之前的阶段,Ⅱ阶段为从移动杆开始运动至移动杆运动到位的阶段。作动器的工作过程十分复杂,涉及主装药燃烧、小孔节流、移动杆的变速运动等多个环节,各环节的数学模型如下:

主装药燃烧方程为式(5)和式(6):

(5)

(6)

式中,ε——主装药的燃烧速度,m/s

η——主装药的燃烧速度系数

pA——A腔的高压气体压力,MPa

i——主装药的燃烧速度指数

ψ——主装药已烧去的质量占主装药总质量的比例

c——主装药的轴向长度参数,m

e——主装药的径向厚度参数,m

et——t时刻,主装药已烧掉的厚度,m

Ⅰ阶段的气体状态方程为式(7)~式(9):

(7)

(8)

(9)

Ⅱ阶段的气体状态方程为式(10)~式(12):

(10)

(11)

(12)

式中,m0——主装药质量,kg

f——主装药的火药力,J/kg

ρ——主装药的密度,kg/m3

α——主装药的余容,m3/kg

G1——C腔的高压气体质量,kg

G2——B腔的高压气体质量,kg

VA——A腔的体积,m3

pB——B腔的高压气体压力,MPa

t1,t2——Ⅰ阶段的温度修正系数

SB——B腔的活塞受力面积,m2

x——作动器活塞拉杆的工作行程,m

VB——初始位置时B腔的体积,m3

pC——C腔的高压气体压力,MPa

VC——初始位置时C腔的体积,m3

SC——C腔的活塞受力面积,m2

t3,t4——Ⅱ阶段的温度修正系数

节流方程为式(13)和式(14):

(13)

(14)

式中,SAC——A腔与C腔之间的流道面积,m2

k——气体绝热指数

δ——温度修正系数

SAB——A腔与B腔之间的流道面积,m2

移动杆的动力学方程为式(15):

(15)

式中,m1——移动杆的质量,kg

x——作动器活塞拉杆的工作行程,m

数学模型建立完成后,建立仿真模型对作动器的工作过程进行仿真。Ⅰ阶段的仿真模型如图8所示,Ⅱ阶段的仿真模型如图9所示。

图8 Ⅰ阶段仿真模型

图9 Ⅱ阶段仿真模型

3.3 仿真结果及分析

仿真时各输入参数如表1所示。

表1 各输入参数的参数值

(续表1)

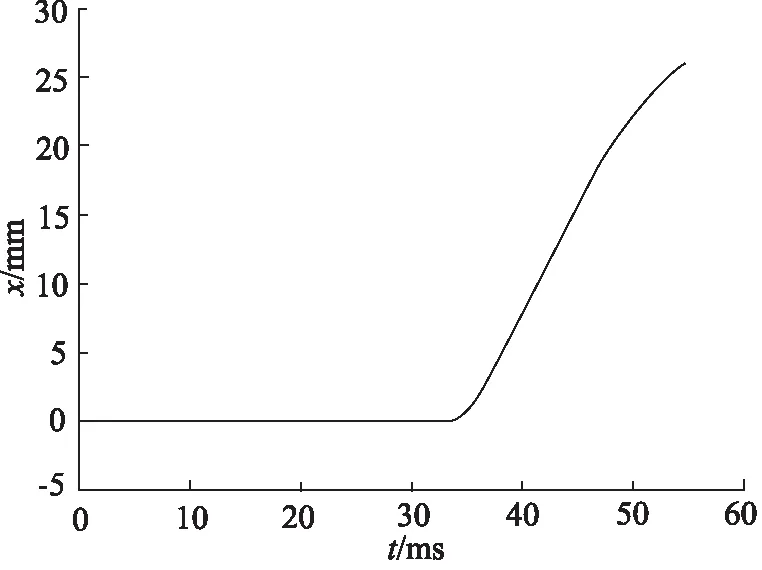

各参数输入完成后,经运行程序得到,作动器的行程-时间仿真曲线和速度-时间仿真曲线仿真结果如图10、图11所示,作动器活塞拉杆从33 ms开始运动;在40.4 ms时运动速度达到最大值1.62 m/s,然后运动速度逐渐减小;在54.6 ms时活塞拉杆运动到位,到位速度为0.59 m/s,到位速度较小。因此,作动器在顺风载荷条件下具有良好的负载自适应能力。

图10 作动器行程-时间仿真曲线

图11 作动器速度-时间仿真曲线

4 地面实验验证

4.1 实验系统基本组成

实验系统的实物图如图12所示,示意图如图13所示。

图12 实验系统实物图

图13 实验系统示意图

4.2 实验系统工作原理

实验前,先启动空气压缩机,并根据式(4)计算值在气缸右腔充入0.39 MPa的空气,作为气缸初始模拟负载。初始模拟负载设置完成后实验开始,工控机对点火系统进行触发,作动器开始工作,在内部高压燃气和气缸模拟负载的作用下,将剪切销剪断,作动器活塞拉杆和气缸活塞杆一起向左运动。随着气缸活塞杆的运动,气缸右腔的压力也发生变化,此时压力传感器对气缸右腔压力进行实时测量,并将测量结果反馈给数据采集系统,最后反馈给工控机,经系统处理换算后得到气缸压力-时间曲线。工控机在对点火系统进行触发时,也对高速摄影系统进行了触发,高速摄影系统对作动器的整个工作过程进行拍摄,并经过后处理软件输出作动器活塞拉杆的行程-时间曲线和速度-时间曲线。

4.3 实验结果及分析

实验结果与仿真结果的对比曲线如图14、图15所示,气缸压力-时间曲线如图16所示。由实验曲线和仿真曲线的对比可知,实验曲线中作动器活塞拉杆从29 ms开始运动,仿真曲线中活塞拉杆从33 ms开始运动,两者启动时间仅相差4 ms;实验曲线中35 ms时,运动速度达到最大值1.11m/s,然后运动速度逐渐降低;仿真曲线中40.4 ms时,运动速度达到最大值1.62 m/s,然后运动速度逐渐降低,两者运动速度最大值仅相差0.51 m/s,两者运动速度最大值对应的时间仅相差5.4 ms,实验曲线中57 ms时,活塞拉杆运动到位,到位速度为0.35 m/s;仿真曲线中54.6 ms时,活塞拉杆运动到位,到位速度为0.59 m/s,两者到位速度仅相差0.24 m/s且到位速度均较小,两者到位时间仅相差2.4 ms。因此,作动器在顺风载荷条件下具有良好的负载自适应能力,实验结果与仿真结果基本一致。

图14 作动器行程-时间曲线对比

图15 作动器速度-时间曲线对比

图16 气缸压力-时间曲线

5 结论

本研究设计了一种新型的主动阻尼式内缩型燃气作动器,对其结构和工作原理进行了介绍,完成了各主要零部件设计及有限元分析,提出了地面模拟加载实验方法并建立了作动器工作过程的数学模型和仿真模型,最后利用MATLAB/Simulink进行了仿真分析并进行了地面模拟加载实验,经对比可知,实验结果与仿真结果基本一致,作动器在顺风载荷条件下具有良好的负载自适应能力,到位冲击较小,研究结果为后续工程应用提供了依据。