超高压轴向柱塞泵缸体结构强度分析

2021-02-03黄橙橙隋佳鑫陈冬京孔祥东

张 晋,黄橙橙,隋佳鑫,陈冬京,孔祥东

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.河北省重型机械流体动力传输与控制实验室,河北 秦皇岛 066004)

引言

液压系统由于功率密度大、控制平稳、响应快等优点被广泛用于航空、工程机械、船舶等高精尖领域。液压产品的超高压化具有减小装机重量、提升装备制造水平、节省装机空间以及实现系统高度集成的优势,是液压行业发展的方向之一。国内众多企业已经开始了超高压泵的设计制造。经过20多年的发展,国内高压泵制造行业在100 MPa以下的高压泵设计、制造能力已经超过了国外企业,但是100 MPa以上国内发展现容乐观[1],因此对于100 MPa以上的超高压泵的研制应该给予重视。

柱塞式液压泵作为重要的动力元件,具有工作效率高、寿命长等一系列优点;在往超高压的发展方向上存在泵体结构强度不达标、密封性能不佳、三大摩擦副磨损严重引起柱塞泵内部载荷增大、流固热多场耦合效应增强、柱塞泵关键摩擦副发生卡死等失效问题,严重制约其发展,且由于加工误差和装配误差无法克服,使泵产生轴向不平衡力,影响泵的性能。传统的柱塞泵设计已不能满足超高压柱塞泵的工作要求,亟需对现有的轴向柱塞泵做出改进,使其能够满足不同场合、不同规格尺寸的使用要求,此外还应具备节约能源、减少污染、制备简单适合大规模生产等特点。针对以上现象,梁创记等[2]对不同结构、不同材料进行组合试验,提高了超高压泵的柱塞密封问题;龚学知[3]通过仿真与实验得到了不同材料在不同压力以及转速下的磨损情况;MURRENHOFF H团队[4-6]在活塞试验机上进行柱塞与柱塞套摩擦磨损试验研究,试验表明进行PVD表面涂层的柱塞与柱塞套的配对材料,可以明显提高材料的抗磨性能;冷如波[7]对高压注水泵的结构进行了分析以及优化;李俊亮[8]对柱塞泵进行了结构设计及优化,为之后的有限元分析及优化奠定了基础;蔡金典等[9]通过实验与仿真研究了EHA三油口非对称柱塞泵的泄漏特性;耿豪杰等[10]通过分析发现,轴向柱塞双联泵中间体结构强度薄弱环节集中分布在排油腔,并进行相关优化;贺伟等[11]对斜盘摆角与泵的频率影响进行分析;赵江澳等[12]对柱塞泵柱塞腔压力周期变化规律进行研究,进而对非对称式配流结构斜盘力矩进行分析;王兆强等[13]对于高压时柱塞泵配流盘会产生的翘曲变形进行分析,得到了配流盘变形云图。

本研究针对在实验中出现的缸体结构强度不达标现象,通过数值模拟对缸体进行仿真,找到设计不合理处并进行优化。

1 超高压轴向柱塞泵结构

超高压轴向柱塞泵的结构原理图如图1所示,缸体安装在壳体两端,主轴贯穿缸体且置于壳体内部,双侧平衡斜盘与主轴同轴安装在一起,其两侧设置推力球轴承,缸体上绕主轴径向均分布多个顶部受推力球轴承挤压的柱塞组件,其吸油口与梭阀的出油口连通,梭阀的一个进油口与油箱连通,另一个进油口与补油泵连通,补油泵通过主轴驱动,进油口与油箱连通。

1.1 双侧平衡斜盘

由于柱塞泵的设计工作压力为120 MPa,会存在较大的轴向力,若不能将轴向力很好的解决将会造成斜盘由于受力过大发生倾斜、振动,造成动静部件相互研磨碰撞,从而导致泵发生严重破坏;并且轴向力过大会造成泵无法长时间平稳运行,降低其使用寿命和整体性能,严重时甚至危及操作人员的安全。因此需要平衡泵的轴向力,以提高泵的整体性能及安全性。本研究的柱塞泵采用对称斜盘,在两侧相互对称的柱塞腔通过平衡管路连接,有效减小轴向不平衡力;同时其柱塞数量是单排柱塞泵柱塞数量的2倍,故在保证超高压压力的同时,有效的增大了柱塞泵的流量,提高了其功率密度。

1.补油泵 2.梭阀 3.吸入阀组 4.后端盖 5.压出阀组 6.回程弹簧 7.对称斜盘 8.推力球轴承 9.柱塞套 10.柱塞 11.主轴 12.前端盖图1 超高压轴向柱塞泵结构原理图

1.2 柱塞套

柱塞泵工作环境为120 MPa,若不能够很好地解决加工精度问题,会造成零部件磨损严重,降低使用寿命等等一系列问题。

在柱塞泵中加入柱塞套可以很好地改善缸体的加工工艺,降低加工难度,保证柱塞套与缸体之间的配合间隙,提高柱塞与缸体的配合精度,减小摩擦,降低磨损,提高零部件寿命[14-15]。由于柱塞与柱塞套之间要保证配合间隙,防止两者在接触摩擦时有碎屑产生,刮伤工件表面或造成堵塞,所以柱塞表面并不镀铜。柱塞套与缸体之间采用间隙配合,与柱塞之间为了保证精度采用研磨的方法来控制两者间隙。

2 三维模型建立

针对超高压缸体的结构强度进行研究以及优化,因此为了减少各个部件间的相互影响,得到精确地运算结果,只对缸体、柱塞套进行三维建模,如图2所示,其中泵体台阶长度H,如图3所示。

图2 三维建模

图3 台阶长度H

3 有限元分析

将三维模型进行装配,导入ANSYS进行材料设置如表1所示[16]。

表1 材料参数设置[16]

将重要分析部位即缸体与柱塞接触处网格划为1 mm,其余部位网格划为2 mm,如图4所示。

图4 网格划分

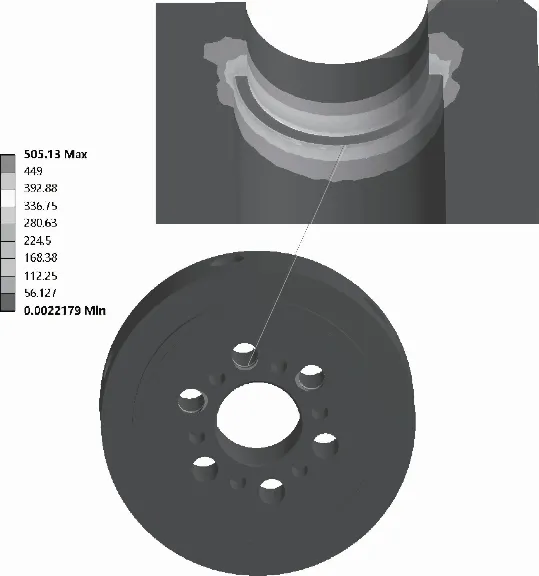

根据实际工作情况,将柱塞套以及缸体之间的接触设置在台阶处,如图5所示。对柱塞套加载120 MPa的压力进行有限元仿真,结果如图6、图7所示。在台阶处所受压强为393~449 MPa,然而45号钢屈服强度为355 MPa,所以泵体台阶处会被压坏,结构强度不达标。

图5 触面的设置

图6 缸体表面变形

图7 缸体台阶处受力

针对试验出现的结构强度不达标现象修改台阶长度H,通过增加台阶长度H,来提高结构强度,当H=20 mm时,施加120 MPa的压力,其缸体台阶处受力情况如图8所示。由图可知,台阶压力为380~435 MPa,结合45钢屈服强度,得出结论:虽然台阶处所受压强有所下降,但是缸体结构仍然不达标。

图8 缸体台阶受力(H=20 mm)

将H修改为28 mm,其缸体台阶受力情况如图9所示,可以得到台阶受力为372~430 MPa,缸体结构强度仍然不达标。

图9 缸体台阶受力(H=28 mm)

考虑到缸体整体结构尺寸,不再继续增加缸体台阶长度,而是增加台阶的宽度,保持台阶长度28 mm 不变,将缸体圆孔直径D缩小到22 mm,如图10所示,来增加台阶处宽度,分析结果如图11所示。

图10 缸体孔径

图11 缸体受力分析

通过仿真可以得到,当台阶长度H=28 mm,缸体圆孔半径D=22 mm时,缸体强度刚好在屈服强度之下,但是在实际工况中考虑到安全系数以及在增压时存在瞬时载荷,所以仍认为其结构强度不达标。由于随着直径D的减小,会导致柱塞套越来越薄,所以不再继续减小直径D。

通过以上仿真得出,本研究所涉及的泵在120 MPa的条件下无法稳定的运作。

4 试验验证

将轴向柱塞泵加压到120 MPa进行实物试验如图12所示,施加载荷后的缸体形变如图13所示。将图13与图6比较,可以看出表面变形基本相符,验证有限元仿真正确。

图12 超高压轴向柱塞泵测试

图13 加压后泵体表面

5 结论

通过以上分析得出以下结论:

(1) 本研究设计的超高压轴向柱塞泵加压到120 MPa 时,缸体表面裂开是由于缸体结构强度不达标造成的。

(2) 用45号钢作为120 MPa超高压柱塞泵缸体材料,即使将其结构进行优化,也会存在缸体结构强度不达标的情况。