不同开口度下的煤矿水液压安全阀的气蚀特性

2021-02-03张文标王传礼陈明亮

张文标,何 涛,王传礼,陈明亮 ,李 成

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.中国矿业大学 江苏省矿山机电装备重点实验室,江苏 徐州 221116;3.安徽理工大学 矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001)

引言

气蚀的产生是因为介质中有气穴出现,研究气穴的发展和生长对液压零部件的性能、寿命和稳定性等是很重要的[1]。随着科学技术的发展,研究发现,当安全阀的介质用水来代替时会取得更好的效果,气蚀的范围更小[2-3]。气穴首先产生于进口位置,当两端的压差逐渐增大时,就会渐渐地向出口移动,为了减少气穴现象,通常会采用增加背压的方式[4-5]。

郑文婧[6]对液压锥阀在不同半锥角和开口度下的流场进行数值模拟,发现气蚀的产生是因为阀腔内部流场出现了负压,并提出了阀芯锥面与柱面的连接之间采用圆弧过渡以及二级节流的抗气蚀结构;李畅[7]利用BioTRIZ理论设计、加工和组装了一种具有仿生特性的新型水液压先导溢流阀,对其基本特性进行实验分析从而降低压差和减少气蚀;耿圣陶等[8]以高压差气蚀工况控制阀设计为例,提出一种介质压力分配方法且有效抑制了气蚀的产生。本研究通过对煤矿水液压支架安全阀的阀腔气蚀特性进行研究,分析了阀口在不同启动次序下开口度对压力与气相分布规律的影响,并改善了安全阀的性能。

1 煤矿水液压安全阀结构原理

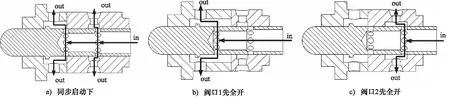

基于传统的安全阀阀腔结构,在所研究的安全阀阀芯靠近水介质入口端增设一排出液孔,具体阀腔结构如图1所示。水介质从阀芯入口流入阀腔,当流至2个阀口附近后,阀口1,2开启,流动方向由轴向转为径向,水介质从出口处流出。

图1 不同启动次序下安全阀阀芯的运动过程

2 CFD模型建立

2.1 边界条件

针对阀腔内部流场出现的气蚀现象进行研究,故采用多相流模型,设定主相为水,次相为水蒸汽,打开Cavitation模块;由于仿真时其汽化压力较高,雷诺数及流速大,故采用Realizablek-ε模型;根据煤矿水液压支架安全阀的工况[9],将入、出口边界分别设置为压力入口(pressure-inlet)和压力出口(pressure-outlet),并设置入口压力为32 MPa,出口压力为标准大气压,计算结果收敛精度为10-6;基于压力-速度耦合算法[10-11]设定离散格式为Presto。

2.2 参数设置

阀芯的结构参数取双排阀口、出液孔数为16、孔径为1.4 mm、孔间距为8 mm,分别取阀口开口度x为0.2,0.4,0.6,0.8,1.0,1.2 mm,建立不同开口度下阀腔几何模型,运用Fluent分别对阀芯内部流场水介质的运动状态进行稳态仿真[12]。

3 仿真计算与分析

3.1 同步启动

图2a阀芯上半部分是同步启动下阀口开度x为0.2~1.2 mm 时内部流场中心截面的压力和流线分布图。可以看出:阀腔流场压力在x为0.2~0.8 mm 时不断下降,压力骤降主要发生在2个阀口附近处;当开口度继续增大后,2个阀口前端和后端的压力基本保持不变,维持在0附近。

图2a阀芯下半部分则是对应状态下的气相体积分数分布图。可以看出:开口度越大,阀口附近空化现象越严重。当阀口开度x为1.0~1.2 mm后期时,2个阀口后端空化面积较大,最大气相体积分数维持在0.95附近。

图2 不同开口度下阀口的压力流线与气相云图

图3是阀口1,2不同启动次序下的压力与气相分布曲线。可以看出:当双排阀口开口度较小时,由于溢流少、节流作用较强,且阀口靠近入口处为闭合状态可及时补充压力损失,故有效抑制了气穴的产生。随着开口度越大,空化发生在阀口压力为3170 Pa的低压区,并在x为1.0 mm时气相体积分数达到最大值0.998,溢流量迅速增大,加剧了气穴的形成。

3.2 阀口1先全开

图2b阀芯上半部分是阀口1先全开下阀口2开度x为0.2~1.2 mm时,内部流场中心截面的压力和流线分布图。可以看出:阀口1内部流场负压基本维持在-0.099 MPa左右,靠近入口处的阀口2在x为0.2~0.4 mm时高压区域比较集中,随着开口度的慢慢增加,压力才逐渐地降低,最后同样维持在-0.099 MPa左右。

图2b阀芯下半部分则是对应状态下的气相体积分数分布图。远离入口处的阀口1由于一直维持着负压不变,气蚀范围很大;而阀口2处的最大气相体积分数在x为1.0 mm时达到最大值0.997,气蚀破坏现象比较严重。

观察图3阀口1先全开下2个阀口的状态曲线,可以看出:阀口2在前半段开启过程中,最低压力呈阶梯式下降能量损失比较低,不易发生气蚀;到后半段开启过程中,由于阀口2与阀口1的过流面积比增大,其最低压力直接降为负压,因此极易发生气蚀。双排阀口的分压作用,降低了阀口2附近的压力梯度,使得阀腔内部压力更均匀,抑制了阀腔内的部分气穴形成。

3.3 阀口2先全开

图2c阀芯上半部分是阀口2先全开下阀口1开度x为0.2~1.2 mm时内部流场中心截面的压力和流线分布图。可以看出:阀口2内部流场负压基本维持在-0.099 MPa左右,远离入口处的阀口1在前半段开启中,压力随着开口度的增大而降低,当x为1.0 mm时开始出现负压,随后压力变化不大。

图2c阀芯下半部分则是对应状态下的气相体积分数分布图。可以看出:相比同步启动和阀口1先全开启动,阀口2先全开时阀口的气相体积分数降低很多,整体分布更加均匀,气蚀范围减小。

观察图3阀口2先全开下2个阀口的状态曲线,可以看出:由于阀口1尾椎部分存在范围较大的高压区域,两端压差大,较阀口2更容易溢流,因此随着开口度的增加,阀口2的溢流量与最大气相体积分数逐渐减小,阀口1的溢流量逐渐增加并成为主流口;直到x为1.0 mm时,高压区域失去补偿作用,使得阀口1流量趋于稳定,抑制气蚀程度。

图3 不同启动次序下阀口1,2压力与气相曲线图

通过分析阀口在不同启动次序下开口度对阀芯内部流场的压力与气相分布规律可知,在安全阀工作时,双排阀口不同步启动时,阀腔出现气蚀的范围及时间均比同步启动时的小;阀口2先全开与阀口1先全开相比,阀腔压力分布更为均匀,抗气蚀性能更为优异。因此,在阀的结构设计时,应充分考虑阀口启动次序的影响,选择基于阀口2先全开的结构可更好地抑制气蚀。

4 结论

(1) 双排阀口同时启动时,阀口处的闭合区域虽然在开口度为0.2~0.6 mm时可以弥补压力损失,但在开口度为0.8~1.2 mm时也极易形成涡旋,对气蚀现象有扩大作用,同时也延长了气蚀发生时间,故此结构对阀芯气蚀的抑制作用不明显;

(2) 阀口1先全开后阀口2才开启时,阀腔内部的气穴气蚀现象比较明显,并且在阀口2开口度为0.8~1.2 mm过程中气相体积分数最大值达到98.3%,气穴范围也达到最大,故此结构对阀芯气蚀性能改善效果不佳;

(3) 阀口2先全开后阀口1才开启时,阀口1附近尾椎部分高压区域可以补偿压降,降低阀芯内部流场的最大气相体积分数,减缓阀口气蚀发生;虽然在阀口1开口度为0.8~1.2 mm过程中存在气蚀,但其范围和最大气相体积分数下降了18.6%和25.7%,故此结构可以有效改善阀芯抗气蚀性能。