橡胶机械的使用、维护、保养和检修经验

2021-02-03王文帅

王文帅

(天津赛象科技股份有限公司,天津 300384)

在橡胶制品生产过程中,涉及炼胶、压延、挤出、成型、裁断、硫化等工序,每道工序均配置相应设备。在橡胶机械应用中,操作人员采用的使用方式和对橡胶机械实施的运维保养等操作,均会影响橡胶机械的运行状况,进而影响橡胶制品的质量。为此,关于橡胶机械的使用、维护、保养和检修分析具有鲜明现实意义。

1 橡胶机械的使用方式

1.1 成型类设备

在橡胶机械中,成型类设备的工艺包括真空热压、橡胶注射等类型。本文以橡胶注射成型设备为例,论述其使用方式与要点。橡胶注射成型设备使用中,根据橡胶企业的不同需求,可配置相应加工能力的设备,控制生产成本,确保生产效率与质量满足企业发展需求。细化来说,橡胶注射成型设备的分类如表1所示。

表1 橡胶注射成型设备分类

在选择合适橡胶注射成型设备的基础上,橡胶制品企业应规范操作,按照规范流程与要点使用设备,具体内容如下:

(1)开机检查。在设备开机前,检查机台与环境,确保车间空气流通,机台整洁,设备各个活动器件间不存在障碍物;检查模具是否固定、安全开关等器件是否有效;测试液压、电气等子系统是否能够正常操作。

(2)参数设定。根据橡胶成型要求,进行生产参数的设置,如注射量、量程、压力、温度等。同时,操作人员应手动调节设备的模具,要求注射嘴和模具中心孔同心度满足规范要求。

(3)生产要点。在设备运行期间,观察设备的电磁开关、马达及管路等器件是否出现异常振动或噪音;观察射头和射嘴间是否出现溢料,结合生产状况适当调节压力参数;在生产中遇到突然停电或停水的现象,应立即关闭电源,恢复供电或供水后,重新启动设备,提升温度,将料筒内的物料射出,重新填料加工[1]。

(4)停机操作。当料筒与入料管内的所有物料射出后,方可停机。在停机时首先关闭电热开关,再开启冷却开关,待油温降至要求后,方可关闭电源。停机后清洁设备,完成加工。

1.2 压延类设备

在橡胶机械中,压延类设备负责橡胶的塑炼与混炼处理,常用的设备类型为二辊压延机、四辊压延机等,机械设备包括密炼室、转子、传动装置、进料压力装置等部件。在生产实践中,压延类设备的使用方式与要点如下:

(1)在压延类设备运行前,需对车间环境进行清洁,开启车间的通风设备,确保环境内空气正常流动;清理机械及机台附近杂物,保持整洁。

(2)开启压延类设备的供水阀门、供气阀门及供油阀门。同时,观察压延类设备的水压计、比重计、油压表等仪表,确保各项参数满足设备运行要求。

(3)在压延类设备投入使用前,对其进行测试,观察压延类设备是否出现异常声音、异常参数或故障。如发现异常,则立即停止设备,检查维修后方可投入使用。

(4)观察压延类设备的顶螺栓、料斗及物料门等器件是否处于正常开启状态。其中,要求顶螺栓位于橡塑机械前方,在控制顶螺栓升起时,应将控制旋钮布置于电梯区域。

(5)在压延类设备运行期间,如出现卡料现象,严禁使用手部调节,应通过顶杆顶出原料,保障操作人员的人身安全[2]。

(6)在进行压延类设备料斗的翻卸操作时,应做好清场工作,严禁在料斗和机械附近行走。

(7)在压延类设备运行控制中,前张力区的控制主体为前四电机;后张力区的控制主体为后四电机。对于配置两台延压主机的压延类设备,要求操作人员将两台主机的速度、启停保持一致。

(8)在压延类设备内的物料全部压延完成后,方可进行停车操作,操作时要求辊筒距离大于3 mm。

1.3 裁断类设备

在橡胶机械中,裁断类设备包括切胶机、裁断机、纵裁机等。就目前技术水平来说,裁断类设备的智能化水平较高,只需设置相关参数,即可自动完成裁断操作。本文以橡胶立式裁断机为例,总结设备试车要点,为裁断类设备的规范使用提供指导。

(1)试车准备工作。在试车前,工作人员应做好清洁工作,将设备表层的油污、场地的杂物清理干净,并按照规定清洗期间,添加润滑油与润滑脂;检查各个器件、管路与管线配置状况,确保连接正确、稳定运行;将裁布刀片置于刀架滑块刀槽内,固定牢固[3]。

(2)空载试车。试车时间控制在30 min左右,试车项目如下:上下限开关是否正常工作;链条拖动动作是否正常;各个区域温度是否出现骤升现象;变速齿轮箱是否能以三档速度正常运行。

(3)负载试车。在通过空载试车后,可使用胶帘布进行负载试车,测试项目包括裁断角度与裁断宽度的标定。

(4)试车要求。在上述试车中,各项参数应满足标准要求,如表2所示[4]。

表2 立式裁断机参数要求

1.4 挤出类设备

在橡胶机械中,挤出类设备类型较多,如柱塞式挤出机、冷喂料排气挤出机、螺杆型热喂料挤出机等。在设备使用中,操作人员应做好事前检查与参数设置工作,在生产期间注重设备运行参数的观测,并按照规范流程进行各项操作,保障橡胶挤出产品的质量。细化来说,挤出类设备的使用方式与要点如下:

(1)生产前的准备。操作人员应检查设备管路连接状况、机床结构、螺栓等器件连接状况,确保设备稳定运行;按照产品生产要求进行预热、物料准备与参数设定工作;观察各项仪表显示数据是否正常,确认无误后方可开机。

(2)生产中的处理。开机后观察设备的风机是否运行正常,将螺杆速度调至10转,缓慢向料筒内填料,再提升螺杆速度,开启真空泵,前期挤出的1~2 m胶料弃置;暂停设备后安装口型板,根据生产要求调整挤出速度,观察胶料挤出状况,发现其不满足生产要求时,应停止挤出,修整口型板,保障生产质量[5];填料挤出后,传输至微波段,待板材进入此段后,立即开启微波,将微波开9~12管,功率设定为额定功率的80%。

(3)生产后的操作。填料全部挤出后,即可进行停机操作,在止水带尾部进入微波段1~2 m后,即可关闭微波;板材通过微波段后,即可关闭加热;待设备热风降至100 ℃时,即可关闭风机;按照拆除口型板、挤出残余物料、关闭加热设备,关闭电源,完成停机。

2 橡胶机械的维护与保养

2.1 日常维护与保养要点

在橡胶机械维护与保养中,橡胶机械企业应向其纳入日常管理范畴,安排专业人员每天开展橡胶机械的检查工作,及时发现设备运行中出现的异常状况,采取针对性保养措施,延长设备使用寿命。细化来说,橡胶机械的维护与保养要点如下:

(1)检查设备各个器件的工作状况,如轴承、风机、刀片、刹车等,加固松动器件。

(2)检查设备各个器件的磨损状况,如刀片、轴承、齿轮等,评估其老化、磨损程度,及时更换。

(3)检查设备各项运行参数,要求其满足设备正常运行要求。例如,在挤出类设备中,主电机的参数应满足如下要求:电源电压和额定电压的差值应低于5%;电源频率和额定数值的差值应低于1%。

(4)检查设备的清洁程度,确保其满足生产要求。以压延机为例,日常维护保养重点在于机架和辊筒。在清理辊筒时,严禁使用硬物,保障辊筒的质量。

(5)检查设备润滑程度,定期加油或换油。以裁断类设备为例,各个部件的润滑要求如表3所示。

表3 裁断类设备润滑要求

2.2 故障检查与处理要点

在橡胶机械维护与保养中,橡胶制品生产企业应做好故障检查与处理工作。在故障检查中,运维人员应根据设备运行参数、生产状况、噪声与振动状况,评估设备是否出现故障。在判断橡胶机械存在故障后,立即停止生产,应用专业装备拆卸橡胶机械,查找故障原因,明确故障位置,为故障处理奠定基础。在故障处理中,运维人员应结合故障原因、故障位置与故障特点,制定针对性故障排除措施。以立式裁断机为例,在出现贮布辊上冲现象时,运维人员判断故障原因为上限限位开关失灵或上换向限位距离设置不合理,通过上限限位开关更换与移动下限开关的下调,排除故障;在裁布宽度不满足要求时,判断故障原因为裁断宽度标定不准确、棘轮副或齿条副齿条磨损或损坏,通过裁断宽度的重新标定、更换棘轮副或齿条副,排除故障;在出现较大噪声时,判断故障原因为链条过松或链条过紧,通过调整链条排除故障。

另外,在新时期背景下,生产信息化建设水平提升,橡胶制品生产企业可引进先进技术,如传感器技术、无线通信技术、PLC控制技术、物联网技术等,实时监测橡胶机械的运行参数与物理属性,并设定橡胶机械正常运行的参数阈值范围,将实时监测数据与设定阈值对比,在出现异常后立即报警,实现橡胶机械异常的实时反馈,并向运维人员提供异常前后橡胶机械的各项参数,为运维人员分析故障类型、原因与部位提供参考,提高故障检查与处理效率,降低橡胶机械管理成本,有助于企业效益的提升,可在橡胶制品生产企业中推广应用。

3 橡胶机械的检修要点

3.1 制定完善检修制度

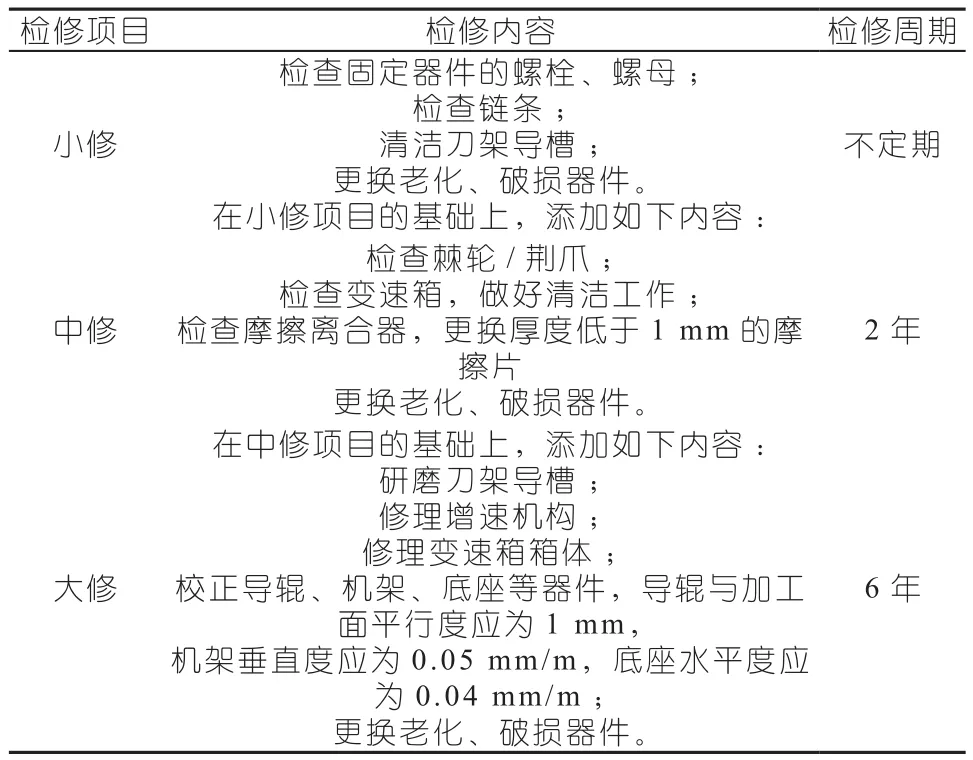

在橡胶机械检修中,橡胶制品生产企业应制定完善检修制度,为检修人员开展相关工作提供指导,保障检修工作的有效落实。在检修制度制定中,技术人员应综合考虑设备特点、生产要求、政策法规等内容,提升检修制度的可操作性、规范性与全面性。以某橡胶制品生产企业制定的裁断类设备检修制度为例,技术人员结合设备特点,制定针对性检修制度,具体如表4所示。

表4 裁断类设备检修制度内容

在橡胶制品生产企业开展维护、保养与检修等工作时,管理者应根据操作规程、检修制度等内容,明确工作人员的责任,制定相应的考核制度,结合操作规程与检修制度等内容、责任的落实状况,评估工作人员的绩效,与工作人员的薪酬、福利、职位晋升联系在一起,提高工作人员对橡胶机械维护、保养与检修的重视,规范工作人员的操作,保障设备稳定可靠运行,延长橡胶机械使用寿命。

3.2 加强检修人员培训

在橡胶机械检修中,检修人员为关键主体,其专业素养与工作经验,直接关系到橡胶机械检修效果,影响橡胶机械的运行状况与企业生产状况。基于检修人员的重要性,橡胶制品生产企业应加强对检修人员的培训,提高检修人员的专业水平,保障检修工作的规范有序进行,有效排除橡胶机械的故障与缺陷,实现高效安全生产。以某橡胶制品生产企业为例,其对检修人员开展的培训如下。

(1)成立培训小组,负责培训计划制定、培训活动组织、培训成果考核等工作。

(2)制定培训计划,根据橡胶生产计划安排,选择合适的培训时间,编制培训计划。

(3)组织培训活动,要求设备管理专家担任讲师,围绕橡胶机械的维护、保养、检修等内容进行理论知识讲解与实践技术传授,并引进VR技术,为检修人员提供模拟操作机会,锻炼检修人员的动手能力,切实提升检修人员的专业素养。

(4)培训成果考核,结合培训内容,对检修人员进行笔试与实践操作考试,笔试考察理论知识,实操考察实践技能,反馈检修人员在培训中获得的知识,评估检修人员的薄弱环节,不断提升检修人员的综合素养,使其满足企业检修工作的要求。

4 结论

综上所述,在橡胶机械使用中,操作人员应根据机械的特点,规范操作流程,合理处理机械器件,保障设备稳定可靠运行。在橡胶机械维护保养中,橡胶制品生产企业应做好设备日常检查与保养工作,及时检查设备存在的故障,采用针对性措施排除,保障设备长久稳定运行;在橡胶机械检修中,橡胶制品企业应制定完善检修制度,加强检修人员培训,保障检修工作有效性,延长设备使用寿命。