苏里格气田小井眼套管开窗侧钻水平井钻完井技术

2021-02-03欧阳勇刘汉斌白明娜段志锋黄占盈

欧阳勇,刘汉斌,白明娜,段志锋,黄占盈

(1.中国石油长庆油田油气工艺研究院,陕西西安710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安710018)

苏里格气田地处陕西与内蒙古接壤的鄂尔多斯盆地,油气勘探面积5.0×104km2,目前是勘探储量规模与产量最高的陆相致密砂岩油气藏[1]。自建设以来,生产天然气累计达2.35×1010m3。总体贡献主要为直井,井数比率达88%,但一些井日产气量偏低,且存在开采成本与生产管理的难题。另外,由于气体流速低,井底积液比较严重,因此,需要探索套管侧钻水平井工艺技术以实现低产井增油增气、长停井复产。实践证明,套管侧钻水平井在其他油气田具有良好的实施效果[2-5]。许孝顺、靳树忠等[6-7]对超深开窗侧钻中短半径水平井钻井技术进行了研究;李群山、何伟国等[8-9]在分支井和双层套管井侧钻开窗水平井技术方面开展了相关的研究;朱春林、唐明、朱健军等[10-12]对基于膨胀套管侧钻开窗技术等方面进行了研究,并在塔河油田方面得到了应用;郭元恒、陈大伟等[13-14]在小井眼和大位移井侧钻开窗方面水平井钻井技术方面进行了研究。针对苏里格气田存在的技术难题开展的侧钻水平井研究对后续钻井工艺分析具有科学指导作用。

1 小井眼侧钻开窗水平井技术难点

1.1 井筒尺寸小和修井作业难度大

早期该区块大部分井眼结构为φ139.7 mm 套管进行完井,开发方式为分压合采,封隔器类型主要有Y241,Y344和K344,相对而言,完井管柱形式比较复杂,修井起下钻成功率较低。

1.2 钻具组合尺寸小和井眼轨迹控制难度大

由于采用φ118 mm井眼进行侧钻钻进,钻具入井受钻井参数、地质参数影响较为敏感,因此,在进行定向井钻进过程中,井眼轨迹控制困难且难以预测,同时缺少准确的理论模型进行计算分析,给现场施工带来了难度。

1.3 小井眼钻进参数可控范围小和钻具易发生损坏

在小井眼钻井过程中,采用φ118 mm钻头,钻井泵排量为8.0 L/s,钻井泵注压力达到18.5~25.0 MPa,造斜半径小,在造斜井段容易产生弯曲变形,而弯曲应力作用易发生弯曲破坏,尤其是在旋转钻进时,更易发生破坏。

1.4 钻井过程井壁坍塌与井眼漏失并存

钻井井眼增斜段地层脆性与硬度较大,层段岩石裂缝较发育,易吸水发生剥落,钻进中易发生钻井液沿裂缝漏失并造成井壁坍塌,井下事故频发。

1.5 水平井压裂改造难度大

苏里格气田是典型的致密砂岩气藏,完钻后需进行多段压裂改造,但由于钻井井眼尺寸小,后期压裂改造方式优选存在困难。

2 开窗侧钻水平井关键技术

2.1 井筒处理情况

针对苏里格气田老井井筒大多使用Y241 封隔器的完井管柱,采用爆炸切割管柱回填水泥井筒处理的工艺,然后进行套管侧钻钻井工艺,井筒管柱结构如图1所示。

图1 侧钻井筒管柱结构示意图Fig.1 Wellbore string structure of side drilling

2.2 套管侧钻工艺流程

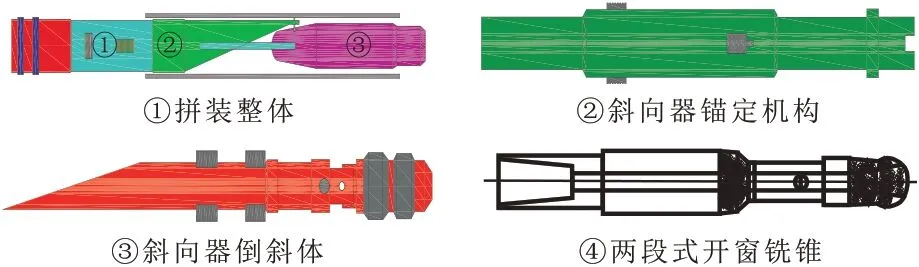

套管侧钻工艺环节重点考虑井眼轨迹、造斜工具能力、地层及钻具组合等因素。开窗方式一般有锻铣开窗、分体式开窗铣锥和一体式开窗铣锥3种,目前较常用的是分体式开窗铣锥工具。在需要侧钻的井中选定适当的井眼深度,安装斜向器,再运用铣锥进行侧向开窗,打开进入油层的新通道,然后进行侧钻至设计井深,最后下套管固井,射孔完井或裸眼完井[15]。

为提高开窗效率,采用了一体式开窗侧钻技术(图2)。一体式开窗时,斜向器和铣锥为一体,坐封方式为机械坐封,原理类似于Y211 封隔器,上提下放坐封,相较于分体式开窗,其优点是一钻完成斜向器定向、坐挂、磨铣等套管开窗、修窗作业,缩短开窗周期。磨铣进尺由0.93 m 提高至1.67 m,提高79.56%,其中,苏14-X井仅用8 h完成开窗作业。

图2 一体式开窗侧钻管柱Fig.2 Integral windowing sidetracking string

开窗侧向钻进钻井参数为:钻压0.5 t,钻速为50 r/min,排量为10 L/s,泵压17.0 MPa。

一体式开窗侧钻工艺流程如下:

1)通井作业:通过通井冲砂清理前期开采作业所积累的岩屑等杂物保持井筒清洁,并能保证一体式开窗侧钻工具顺利下入;

2)安放一体式开窗侧钻工具:用钻柱把一体式侧钻工具送到预定的深度,通过调节斜向器锚定机构上的坐封装置将工具整体固定在套管内部;

3)套管开窗:固定好斜向器导斜体后,断开斜向器与铣锥之间的连接,调整好钻压、转速及排量等参数进行铣进,开窗完毕后应继续钻进一段距离,以便修窗;

4)裸眼钻井:针对小井眼水平井侧钻摩阻大、扭矩较大等问题,通过减少滑动进尺和增加复合钻进进尺方式达到钻进目的。

2.3 大水眼和高强度非标钻杆选择

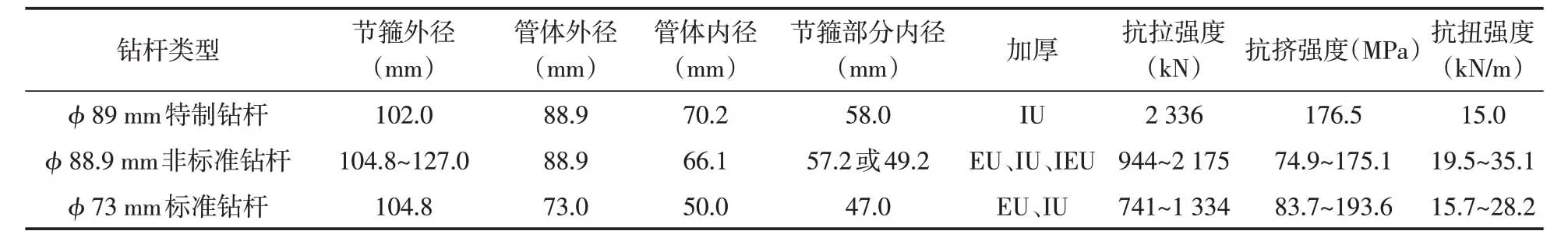

为提高钻压传递效率,有效降低泵压,优选φ88.9 mm 非标准钻杆(表1),该钻杆通对过钻杆水眼、节箍、管体外径的改造,增大了钻具与井壁间的环空间隙,提高钻压传递效率、有效降低了泵压。

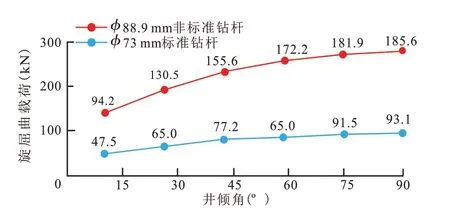

对比φ88.9 mm 非标准钻杆和φ73 mm 标准钻杆(图3):在15°~90°的不同井斜条件下,非标钻杆螺旋临界屈曲载荷提高了98.2%~101.6%,基本提高1倍。大尺寸钻杆抗弯曲能力提高能够防止钻柱屈曲,确保钻柱为钻头提供有效钻压,提高钻头破岩效率和整体钻井效率。

表1 不同尺寸钻杆性能参数对比Table1 Contrast of performance parameters of drill pipe with different sizes

图3 φ73 mm标准钻杆和φ88.9 mm非标准钻杆的螺旋弯曲对比曲线Fig.3 Helical bending contrast curves of φ73 mm standard drill pipes and φ88.9 mm non-standard drill pipes

根据图1的钻柱结构与钻具组合,运用Land⁃mark 公司提供的计算软件分别对φ88.9 mm 非标准钻杆和φ73 mm 标准钻杆井身结构的临界排量变化关系进行了计算,计算结果表明:当环空携岩排量由10 L/s 降低至7.6 L/s(降低了24%)时,井口泵压由29.1 MPa 降低至19.5 MPa,降低了9.6 MPa,降低了33%(图4)。

以苏36-X井为例,井眼轨迹剖面参数与钻具组合如图1所示,钻头钻压为4.2 t,机械转速为2.35 m/h,排量为10 L/s,泵压为17 MPa,钻井液为水基钻井液,密度为1.26 g/cm3,黏度为45 mPa·s,对φ73 mm 标准钻杆和φ 88.9 mm 非准钻杆压耗分布进行计算分析。从图5可以看出,采用φ 88.9 mm 非准钻杆的钻柱内压耗减少24%,有利于携岩和提速。从2种钻杆的压耗分析来看,钻头压降仅占1%,说明小井眼侧钻中采用水力破岩效果不明显。

图4 φ88.9mm钻杆和φ73mm钻杆携岩排量与井深变化曲线Fig.4 Varetion curve of cuttings rate and well depth of φ 88.9 mm and φ73 mm drill pipes

图5 φ73 mm标准钻杆和φ88.9 mm非标准钻杆压耗分布对比Fig.5 Pressure loss distribution for φ73 mm standard drill pipes and φ88.9 mm non-standard drill pipes

2.4 侧钻水平井轨迹控制

2.4.1 侧钻井段钻具组合

侧钻开窗之后,采用单弯螺杆复合钻进控制井斜钻出开窗点30 m以上,待GT(重力和)、BT(地磁强度)值稳定后再进行定向钻进。

选取钻具组合:φ118 mm钻头+φ 95 mm 1.5°单弯螺杆+φ 100 mm 配合接头+φ 105 mm 回压阀+φ 104 mm定向接头+φ 89 mm 无磁加重钻杆×1+φ 88.9 mm加重钻杆×18+φ 88.9 mm 钻杆。钻井参数:钻压为20~30 kN,泵压为16~18 MPa、平均泵排量为8 L/s。

2.4.2 斜井段钻具组合

斜井段采用φ 95 mm×1.5°螺杆造斜,井眼造斜率平均约为19°/30 m,井眼曲率取决于井底井斜(表2)。

表2 不同井底井斜下1.5°螺杆井眼曲率Table2 Curvature of 1.5°screw hole with different bottom-hole inclination

选取钻具组合:φ118 mm钻头+φ 95 mm 1.5°(φ 95 mm 2°)单弯螺杆+φ 100 mm配合接头+φ 105 mm浮阀+φ 104 mm 定向接头+φ 89 mm 无磁加重钻杆×1根+φ 88.9 mm 钻杆×(若干)+φ 88.9 mm 加重钻杆×18根+φ 88.9 mm 钻杆。钻井参数:钻压为20~50 kN,泵压为16~19 MPa,泵排量为7~8 L/s。

2.4.3 水平段钻具组合

钻具组合:φ 118 mm钻头+φ95 mm1.25°(φ95 mm1.5°)单弯螺杆+φ 100 mm配合接头+φ 105 mm浮阀+φ 104 mm 定向接头+φ 89 mm 无磁加重钻杆×1+φ 88.9 mm 加重钻杆×1+φ 88.9 mm 钻杆若干+φ 88.9 mm 加重钻杆×18+φ 88.9 mm 钻杆。钻井参数:钻压为30~50 kN,泵压为21~23 MPa,泵排量为6.3~6.8 L/s。

2.5 钻井液配方体系

根据苏里格气田侧钻井段的地层特征,研发了具有防坍塌和储层保护的氨基聚醇强抑钻井液配方体系,配方为:1.5%CAP-1+1%SMP-2+0.3%CMC(PAC)+0.5%HL-60+0.2%NaOH+0.5%CMS+4-5%QS-4+10-15%KCl+10%WT-1。

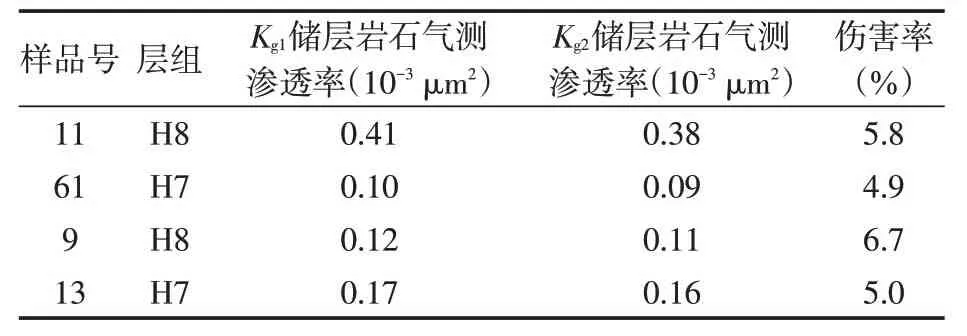

钻井液配方中的CPA-1(阳离子型封堵剂)对于黏土水敏的抑制性最好,KC1(氯化钾)次之。钻井液中的无机盐既可以提高体系的液相密度,又可降低滤液活度和地层的水化程度,有利于地层稳定。在钻井液中添加SMP(磺甲基酚醛树脂)及CMC(羧甲基纤维素纳)可对滤饼质量进行改善,使滤饼的致密性、可压缩性增强。该钻井液体系下的泥饼质量好且抑制性强,能对油气层起到一定的保护作用。应用效果如表3所示。

表3 常规条件下钻井液岩心伤害性评价Table3 Core damage assessment of drilling fluids under conventional conditions

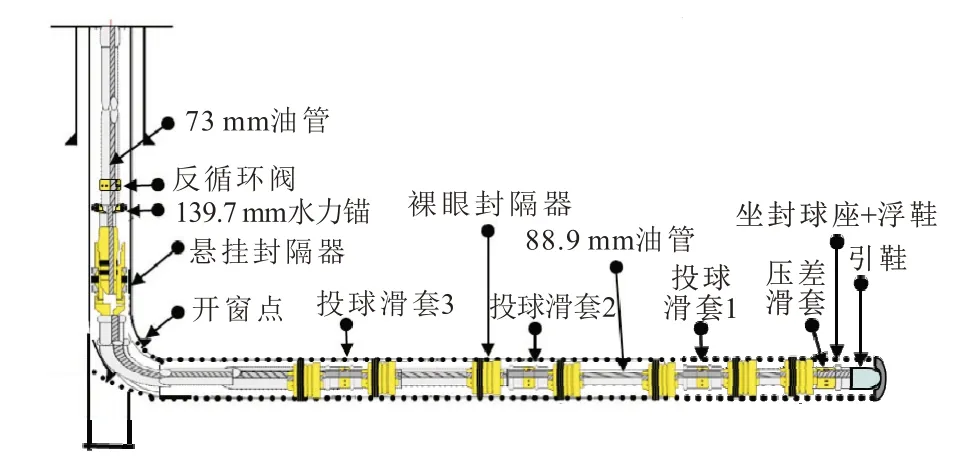

2.6 完井管柱工艺

采用外加厚+平式组合油管+外径小规格裸眼封隔器的完井方式,管柱组合为:φ73 mm+φ88.9 mm+φ110.4 mm(图6)。单井分段压裂平均为5段,平均加砂量40 m3,平均砂液比22.3,平均泵注排量为3 m3/min。

结合测井及录井数据资料,优选储层物性特征较好、气测结果好的井段作为射孔压裂的起裂点。封隔器应有稳定的坐封位置:含泥质砂岩段、电性差井段、井径变化小井段、钻时较长井段。应减小卡封起裂段长度,以便形成单一裂缝[17]。

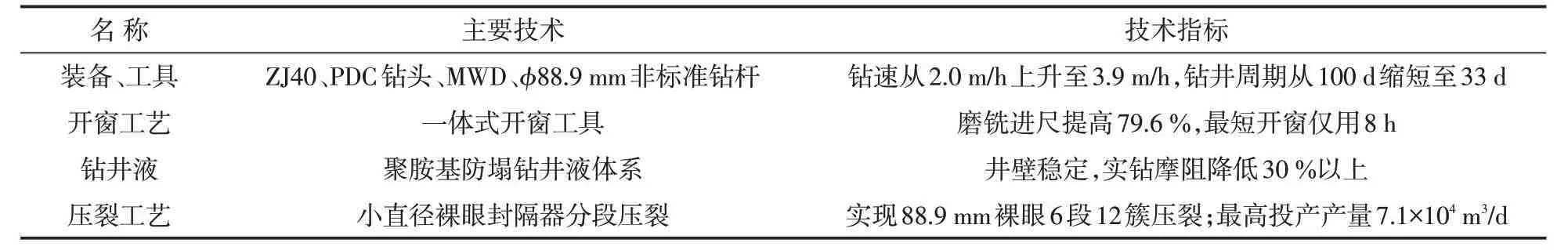

表4 苏里格气田侧钻水平井技术Table4 Sidetracking drilling for horizontal wells in Sulige gas field

图6 裸眼封隔器分段压裂施工管柱Fig.6 Pipe string of open-hole packer fracturing

3 应用效果及经济效益评价

3.1 应用效果

截至目前,形成了一体化开窗+裸眼完井+小直径裸眼封隔器压裂改造的侧钻水平井技术模式(表4),平均水平段长640 m,平均井深为4 200 m,平均钻井周期由最初的100 d缩短至33 d,钻井技术基本配套。

投产27口井,预测最终累采气3 100×104m3(15 a),内部收益率为15.6%,投资回收期4.8 a,取得了预期效果。随着配套技术完善,侧钻技术在剩余气挖潜中的优势将进一步突显。

3.2 经济性分析

苏36-X井的实例对比分析表明:对比当前的水平井钻井成本,采用小井眼侧钻水平井可节省费用达到了22%,如果侧钻水平井钻完井工艺的配套应用更加完善,可节省成本50%。

4 结论及认识

1)针对苏里格气田的钻进工艺特点,提出的井筒处理工艺技术、钻具优化组合、井眼轨迹控制及完井配套工艺技术能够有效地满足钻井工艺需求,确保小井眼侧钻的顺利实施。

2)现场投产的27口井,单井产量由侧钻前的0.3×104m3/d 提高到侧钻后的2.2×104m3/d,单井综合费用仅为直井的1.5倍,岩屑量比常规井减少90%,侧钻水平井技术能有效挖潜剩余气资源,提高经济效益。

3)建议尝试采用120.65 mm的井眼完钻,进一步降低小井眼侧钻水平井循环压耗,为提高排量和增加井眼净化程度提供有效手段。