摩擦改进剂在重负荷柴油机油中的应用

2021-02-03吉泽鹏

吉 祥,蔡 璐,吉泽鹏,刘 杰

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

提高重型卡车的燃油经济性,一方面,重卡柴油机的技术不断更新,包括柴油机四气门、顶置凸轮轴、可变喷嘴涡轮增压器(VNT)技术[2-3]等;另一方面,减少发动机运转时的摩擦损耗。柴油机油最新API规格FA-4的推出[4-5],也主要是针对这两个方面的问题,具有节能性能的柴油机油也受到生产商、物流公司及车队的广泛关注。如何提高现有柴油机油规格CI-4的燃油经济性也成为润滑油企业研究的方向。

中海油气(泰州)石化有限公司(简称泰州石化)400 kta石蜡基润滑油基础油高压加氢装置,以西江石蜡基减压馏分油为原料,采用“加氢裂化-异构脱蜡-加氢补充精制”全氢组合工艺生产润滑油基础油。本研究采用泰州石化生产的润滑油基础油制备柴油机油CI-4 15W-40,并使用四球摩擦试验机考察重负荷柴油机油CI-4 15W-40中有机钼型、有机高分子聚合物等摩擦改进剂的加入对摩擦磨损性能的影响,并进行实际行车试验评价燃油经济性。

1 实 验

1.1 原料及添加剂

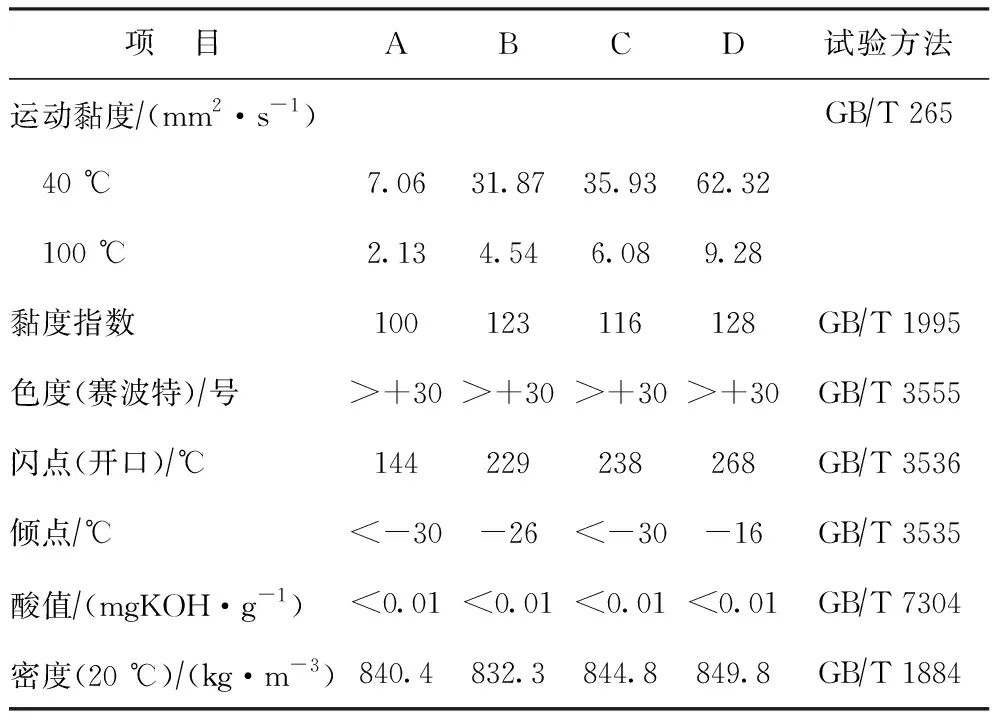

试验原料为泰州石化生产的4种石蜡基润滑油基础油(编号分别为A,B,C,D),其基本理化性质如表1所示。柴油机油复合剂H12200,由美国雅富顿公司生产;黏度指数改进剂7077,由美国路博润公司生产;降凝剂1-248,由赢创工业集团生产;复合抗泡剂1号,由上海申浦精细化工厂生产;有机钼摩擦改进剂Molyvan 3000,钼质量分数为9.1%~11.2%,由范德比尔特公司生产;高分子聚合物摩擦改进剂Perfad 3057,由英国禾大公司生产。

表1 4种石蜡基润滑油基础油的基本理化性质

1.2 分析方法

运动黏度测定采用美国CANNON公司生产的CAV4.2自动运动黏度测定仪。密度测定采用法国ISL公司生产的VIDA40密度仪。低温动力黏度测定采用美国CANNON公司生产的CCS-2100LT测定仪。倾点测定采用意大利SCAVINI公司生产的CPPP-EVO自动倾点测定仪。闪点测定采用德国Anton Paar公司生产的CLA5开口闪点测定仪。碱值测定采用瑞士Mettler Toledo公司生产的G10S自动碱值电位滴定仪。泡沫性测定采用大连北方分析仪器有限公司生产的BF-24润滑油抗泡沫测定仪。抗磨性能采用厦门天机自动化有限公司生产的MS-10A四球机。金属元素测定采用德国耶拿公司生产的PQ9000油料元素光谱分析仪。

1.3 重负荷柴油机油的制备

将润滑油基础油搅拌均匀加热至60~65 ℃,搅拌10 min,然后根据配方加入相应的添加剂后继续搅拌30 min,制备重负荷柴油机油CI-4 15W-40。

1.4 四球机抗磨试验

采用四球机抗磨试验评价重负荷柴油机油的抗磨损和极压性能。抗磨损性能的测试方法依据标准NBSHT 0189—2017,测试条件为:试验温度75 ℃,试验载荷392 N,转速1 200 rmin,测试时间1 h。极压性能测试方法依据国家标准GBT 12583—1998。

1.5 行车试验

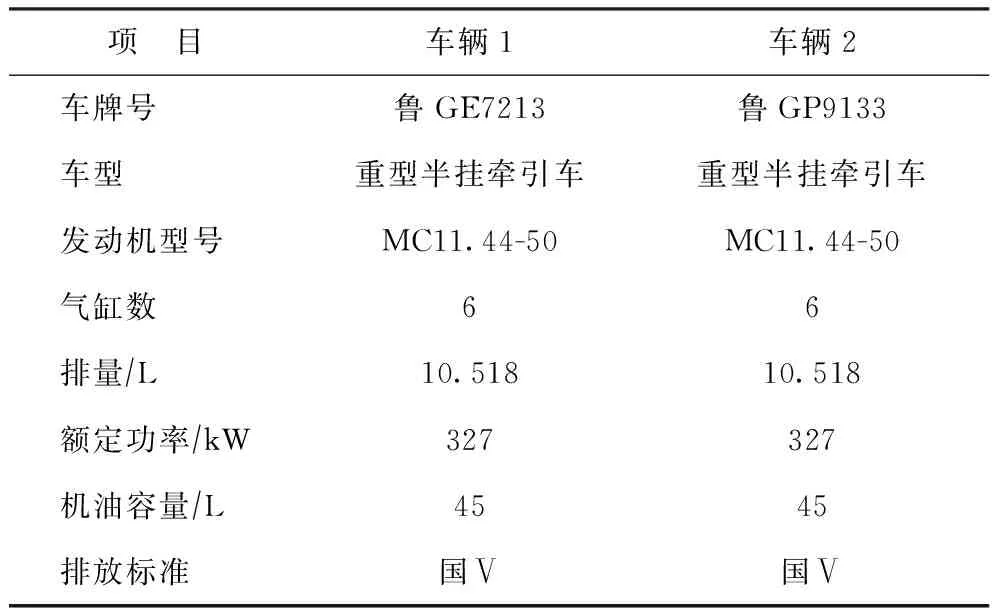

行车实验测试车辆来自山东寿光的某物流公司。该公司货物多为橡胶制品,品种较为固定,载货量为35~40 t,基本保持满负荷。车辆路线为山东寿光至上海往返,全程为高速公路。测试车辆主要技术参数如表2所示。

表2 试验车主要技术参数

每次行车试验前热机状态下放净废机油,使用测试油品进行发动机清洗2次,并更换全新原厂空气滤芯及机油滤芯,再装入测试油品。实验车辆每行驶10 000 km进行采样分析,采用负压取样器,每次采样100 mL,并补加相应测试油品。通过检测货车油耗及试验油品的运动黏度、金属元素含量、平均油耗的变化来表征摩擦改进剂对实际行车性能的影响。

由于电气设备在实际的运营当中,受到温度及湿度的影响较大。当外界环境温度升高时,电气自动化控制设备在运行当中,所产生的热量将难以散发出去,这对电气自动化控制设备使用的可靠性造成严重影响。因此,在对电气自动化控制设备的实际安装过程当中,相关技术人员需要加强对设备散热功能的考虑,做好相关的保障措施,促使电气自动化设备热量及时被散发出去,降低设备运行时温度,充分保证电气自动化控制设备的正常运行。

2 结果与讨论

2.1 重负荷柴油机油CI-4 15W-40配方及理化性质

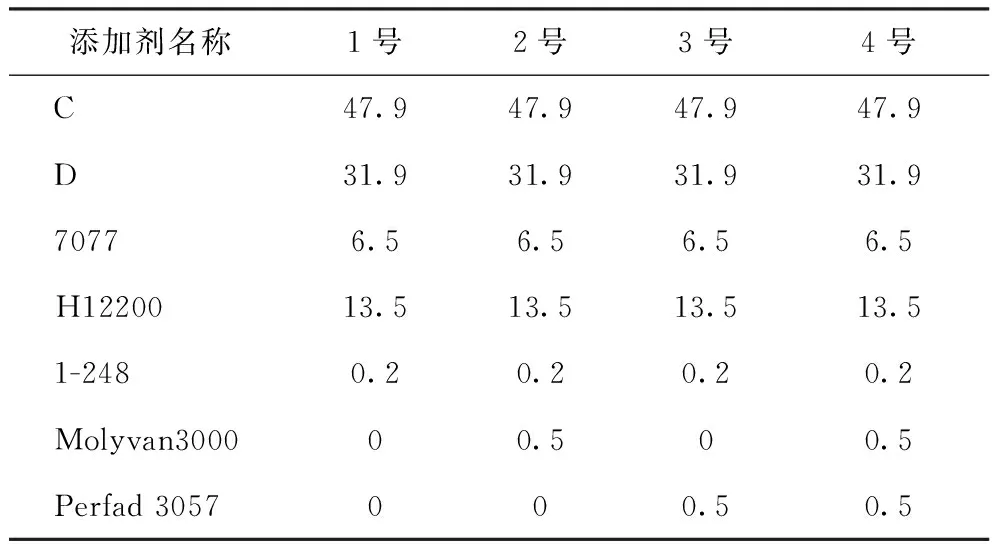

根据重负荷柴油机油CI-4 15W-40的黏度、低温动力黏度、高温剪切黏度和倾点的性能要求,石蜡基润滑油基础油A和B的黏度(100 ℃)和闪点较低,优选黏度合适、闪点高、低温性能佳的石蜡基润滑油基础油C和D用于制备重负荷柴油机油CI-4 15W-40。在调合后的基础油中加入适当比例的黏度指数改进剂、降凝剂、柴油机油复合剂,制备得到不同配方的重负荷柴油机油CI-4 15W-40,编号分别为1号、2号、3号、4号。详细的配方信息如表3所示。

表3 4种柴油机油CI-4 15W-40的配方 w,%

由于摩擦改进剂的加入量极低,对重负荷柴油机油的理化性能影响很小,所以只列出1号柴油机油CI-4 15W-40的理化性质,结果见表4。

表4 1号柴油机油CI-4 15W-40的理化性质

2.2 润滑性能试验

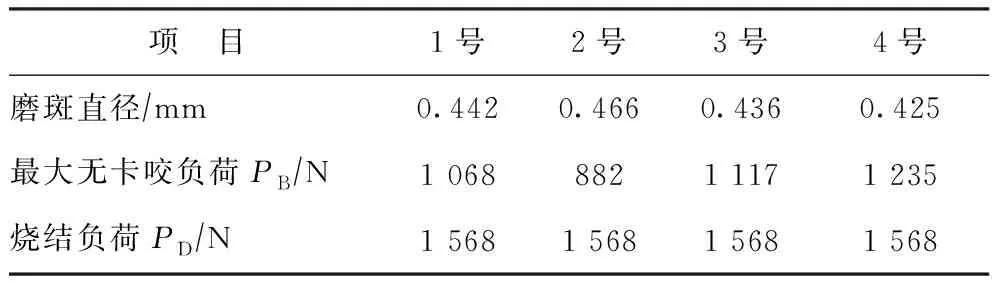

采用四球试验机评价4种重负荷柴油机油CI-4 15W-40的润滑和极压抗磨性能,具体结果见表5和图1。

表5 4种重负荷柴油机油的四球机摩擦试验结果

图1 4种重负荷柴油机油的四球机摩擦试验时的摩擦因数■—1号; ●—2号; ▲—3号; 号

Molyvan 3000为液体硫代氨基甲酸钼,其减摩作用机理是通过自身分解生成层间具有弱范德华力的MoS2保护膜而降低摩擦因数[6]。由表5和图1可以看出,单独加入质量分数为0.5%的Molyvan 3000的2号重负荷柴油机油试验时磨斑直径增大,极压性能最大无卡咬负荷PB降低,说明Molyvan 3000对柴油机油的摩擦改进效果不明显,反而增大磨损。但是,随着时间的延长,40 min后摩擦因数显著下降,这是因为Molyvan 3000形成MoS2保护层需要一定的作用时间,在设备运转一定时间后,会有较佳的表现。Perfad 3057是高分子型有机摩擦改进剂,梳状结构,单独加入质量分数为0.5%的Perfad 3057的3号重负荷柴油机油,低温下即可有效提升抗磨性能,降低四球机抗磨试验时的钢球磨斑直径,说明在低温短时间接触的情况下,有机无灰摩擦改进剂即可吸附在摩擦表面,降低磨损。

从表5和图1还可以看出,同时加入Molyvan 3000和Perfad 3057的4号重负荷柴油机油的抗磨性能表现最佳,磨斑直径从0.442 mm下降至0.425 mm,最大无卡咬负荷PB提升,说明Molyvan 3000和Perfad 3057二者复配起到了良好的抗磨效果。4号重负荷柴油机油与2号重负荷柴油机油相比,摩擦因数在25 min后显著下降,说明引入有机无灰摩擦改进剂可以有效缩短Molyvan 3000形成保护膜前的时间。4种重负荷柴油机油的烧结负荷PD均为1 568 N,说明摩擦改进剂在高负荷下均会失效,无法增强润滑油的极压承载上限。对比4种重负荷柴油机油的抗磨、减摩性能,添加剂Molyvan 3000和Perfad 3057在油品中具有一定的协同性,使两者的抗磨、减摩性能均更加优异。

2.3 行车试验

根据四球机摩擦试验的结果,选择1号重负荷柴油机油和4号重负荷柴油机油进行行车试验测试。试验车辆分别采用2种重负荷柴油机油各进行一次试验,试验结果编号按车牌号-1号,车牌号-4号来命名。

2.3.1 运动黏度黏度是判断油品是否劣化变质的重要指标。在油品使用过程中,黏度的变化趋势一般是先降低再升高,这是因为新油受发动机摩擦副的剪切作用,大分子被剪切为小分子,从而导致黏度下降;随着使用时间增加,油品在高温自身氧化以及磨损金属颗粒的催化氧化和烟炱的共同作用下,黏度缓慢增长。试验油品的运动黏度随行驶里程的变化见图2。

图2 试验油品的运动黏度(100 ℃)随行驶里程的变化■—鲁GE7213-1号; ▲—鲁GE7213-4号; ●—鲁GP9133-1号; 鲁GP9133-4号。图3~图6同

由图2可以看出,两种重负荷柴油机油在两台试验车上的表现均较为稳定,黏度变化平稳,变化率均在国家标准GBT 7607的指标要求±25%范围内,说明是否加入摩擦改进剂对油品的抗剪切和抗氧化能力影响不大。

2.3.2 金属元素分析通过测试试验油品中金属元素含量的变化,可以分析油品的运行质态和发动机的磨损情况。一般认为,柴油机油中Cu元素来自轴承、轴瓦、油冷器,Al元素来自活塞裙部,Fe元素来自缸套、配气机构、喷油嘴坚固件。试验油品中Cu,Al,Fe的元素含量随行驶里程的变化见图3~图5。

图3 试验油品中Cu含量随行驶里程的变化

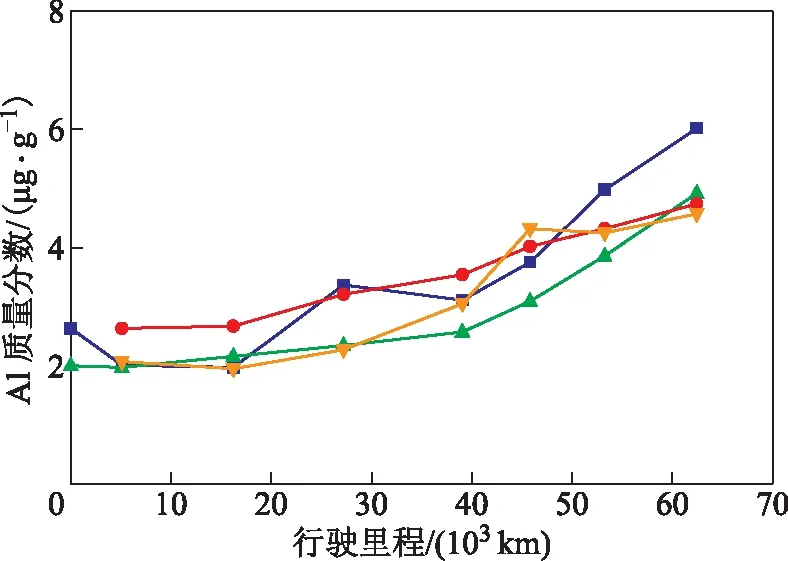

图4 试验油品中Al含量随行驶里程的变化

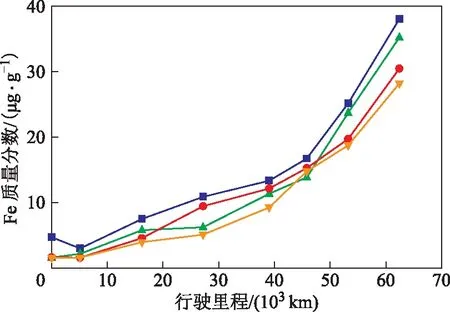

图5 试验油品中Fe含量随行驶里程的变化

由图3可以看出,两台试验车使用2种重负荷柴油机油时Cu元素含量均表现为缓慢增长的趋势,在行驶里程达到60 000 km时,Cu元素质量分数也均在15 μgg以下,远低于50 μgg的指标上限。这说明摩擦改进剂的引入对轴承、轴瓦磨损情况影响较小。由图4和图5可以看出,两台试验车使用的油品中Al、Fe元素含量总体变化相似,均是随着行驶里程的增加而增加,并且都远低于指标上限,说明这两种重负荷柴油机油均能提供有效保护。在试验中期阶段行驶里程在20 000~50 000 km时,两台试验车使用4号重负荷柴油机油中Al、Fe元素含量增长趋势均低于使用1号重负荷柴油机油,说明加入摩擦改进剂的4号重负荷柴油机油在活塞和缸套摩擦副上表现的抗磨损性能更佳。

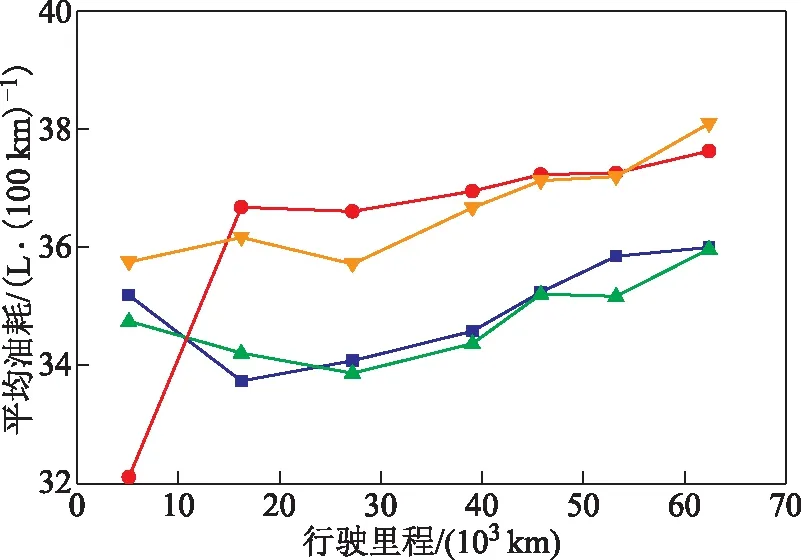

2.3.3 燃油经济性试验记录两辆试验车两次取样之间的加油量和行车里程,得到每阶段的平均油耗,通过比较使用1号重负荷柴油机油和4号重负荷柴油机油的平均油耗变化情况,考察其对燃油经济性的影响,结果见图6。

图6 试验车辆的平均油耗变化

由图6可以看出,两台试验车的平均油耗随着行驶里程增加,总体呈现逐步增长的趋势。这主要是因为随着油品在发动机中劣质化,润滑性能逐步下降,发动机摩擦副之间的磨损增大。同时,两台试验车使用2种重负荷柴油机油的油耗有一定波动,整体来看使用4号重负荷柴油机油相比使用1号重负荷柴油机油平均油耗均有一定下降。在行驶里程低于45 000 km时,试验车使用4号重负荷柴油机油总体平均油耗相比使用1号重负荷柴油机油低,此时摩擦改进剂的作用较为明显。在行驶里程为45 000~60 000 km时,使用2种重负荷柴油机油平均油耗相似。这是因为随着行驶里程的增加,发动机油中烟炱、金属磨粒含量上升,有机钼摩擦改进剂与油品氧化产生的过氧化物发生反应[7],导致有效钼含量逐渐下降,摩擦阻力增大,燃料消耗加快。

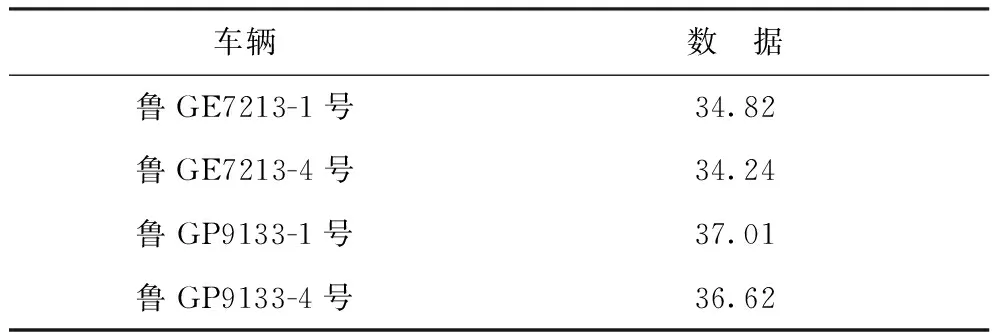

由于鲁GP9133试验车采用1号重负荷柴油机油在行驶里程为5 000 km时的平均油耗有异常,因此计算全里程平均油耗时采用行驶里程为5 000~60 000 km,两辆试验车使用两种重负荷柴油机油的全里程平均油耗比较见表6。

表6 试验车辆的全里程平均油耗 L(100 km)

表6 试验车辆的全里程平均油耗 L(100 km)

车辆数 据鲁GE7213-1号34.82鲁GE7213-4号34.24鲁GP9133-1号37.01鲁GP9133-4号36.62

由表6可以看出,整个行驶里程周期里,鲁GE7213和鲁GP9133平均油耗下降幅度为1%~2%,两种摩擦改进剂的引入确实可以在一定程度上降低发动机磨损,提供更好的润滑作用,从而降低燃油消耗。

3 结 论

(1)有机钼摩擦改进剂应用于润滑油基础油中,低温下需要一定的时间才能发挥作用,2号重负荷柴油机油四球机试验40 min后,摩擦因数明显降低,从0.11降低至0.07;高分子聚合物摩擦改进剂在在润滑油基础油中低温下表现出抗磨、减摩性能,特别是对于极压抗磨性能提升较为明显,3号重负荷柴油机油相比1号重负荷柴油机油最大无卡咬负荷PB提升。

(2)添加剂Molyvan 3000和Perfad 3057在油品中会表现出协同性,与未添加两种摩擦改进剂的1号重负荷柴油机油相比,4号重负荷柴油机油进行四球机试验时的磨斑直径从0.442 mm下降至0.425 mm,极压性能最大无卡咬负荷PB提升,说明两种摩擦改进剂复配起到了良好的抗磨效果。

(3)引入两种摩擦改进剂的4号重负荷柴油机油行车试验时,油品中的Al、Fe元素增长较为缓慢,油品在活塞和缸套摩擦副上抗磨表现较佳,同时在行车试验中表现出一定的节油性能,试验车平均油耗下降1%~2%。