熔模精密铸造在青铜文物复制中的应用

2021-02-02晏德付

晏德付

(金属文物保护国家文物局重点科研基地 中国国家博物馆,北京 100006)

现代熔模精密铸造使用可融性材料做成表面光洁和尺寸精准的模样,表面涂覆耐火材料,干燥硬化后经加温脱蜡形成型壳,浇注金属液体得到铸件。用这种工艺可以制作复杂、精密且接近最终的零件形态,是一种近净成型的工艺[1],广泛应用于电动工具、汽车、航空航天等领域零部件的生产[2]。

中国古代青铜器不论从技术还是艺术角度,都达到了一个高峰,是劳动人民在长期的生产实践中的伟大发明和创造。其丰富的器物类型、独特的造型、精美的纹饰,无不闪烁着古人智慧的光芒,是世界文化遗产宝库中极为珍贵的组成部分。但馆藏珍贵青铜文物的资源是有限的,为使有限的文物资源发挥最大化的社会效益以满足日益扩大的文化需求,制作文物复制品用于展陈和研究是一条可行之路。

此次因青岛市黄岛区博物馆展陈需求,经国家文物局批准,中国国家博物馆为其复制一件子禾子青铜釜用于异地展出。我们综合文物器型结构及复制要求,采用硅橡胶翻模制作模具,结合熔模精密铸造的工艺制作复制品,效果较好。

1 文物基本情况

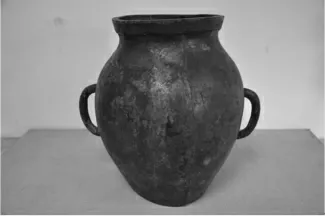

子禾子青铜釜(见图1),战国早期齐国量器,中国国家博物馆藏品,现陈列于古代中国展厅。铜釜上世纪五十年代出土于山东省胶县,整体造型简单,侈口短颈深腹平底,腹部两侧双耳。高385mm,口径223mm,腹径318mm,实测容积20460mL。

图1 子禾子青铜釜

器物腹部有铭文九行(见图2),因锈蚀严重,能辨清的大约有九十个字。大意是子禾子命人告诉陈得,左关釜的量值以仓廪之釜为标准,左关釜以廪升为标准。若关吏不执行此命,则要按其犯事的轻重施以刑罚,一般要罚十五斤青铜[3]。反映出战国初年齐国已经具备了严格的量制管理制度。

图2 铜釜铭文

2 文物价值分析

度量衡是我国古代计量物体长短、容积、轻重的物体的统称,其中测定计算容积的器皿称为量。周代以前,人们没有计量工具,只好用身体当“量具”。《小雅广量》记载:“掬四谓之豆。”两只手合起来盛东西即为“掬”,显而易见,这非常不准。为了增加公平性,逐渐利用统一的器皿来测定计算容积,“量”就出现了。《左传》《周礼》《仪礼》《尔雅》等经典著作中都有关于容量单位的记载,其专用名称有升、斗、斛、豆、区、釜、钟等。春秋战国时,商业繁荣,赋税制逐渐健全,诸侯国纷纷建立自己的度量衡制度,作为本国的公量,一些实力强大的士大夫甚至还建立了家量,而这件子禾子青铜釜是战国时期具有代表性的齐国量器之一。

子禾子是《史记》“田氏代齐”事件的主角田和,子禾子是其做大夫时的称呼。田和在周安王十六年(公元前386 年)被列为诸侯,此器是田和未立诸侯时所作,其年代当在公元前404~前385 年之间。田和的曾祖父田常担任齐国国相时,为了收买人心,开始在量器上做文章。齐国的旧量有豆、区、釜三种,四升为豆,四豆为区,四区为釜。田氏将家量改为五进制,即五升为豆,五豆为区,五区为釜,十釜为钟,并用大于公量的田氏家量出贷粮食,用公量收。就这样,田氏在齐国广得民心,齐国百姓“爱之如父母,归之如流水”。春秋时期齐国政治家晏婴预言“齐政卒归田氏。田氏虽无大德,以公权私,有德于民,民爱之。”经田氏数代苦心经营,至公元前391 年,田和废齐康公。公元前379年齐康公死,田氏取而代之,仍以“齐”作为国号,史称“田氏代齐”。子禾子青铜釜与上海博物馆收藏的“左关”青铜鉌、“陈纯”青铜釜共称“陈氏三量”。这三件计量工具是齐国中央政权在左关安陵地区征收税赋的专用标准量器范具,是“齐政卒归田氏”这一重大历史事件的重要见证者。

3 铭文拓片的制作

由于铭文重要历史价值,为了更完整地保留资料,以方便研究,我们对其进行拓印(见图3)。传统拓片的制作技术分为以下几个步骤[4]。

图3 拓片的制作

上纸:用白芨水涂抹于铭文表面,然后上纸,用干净的湿毛巾轻轻按压,使纸张逐渐舒展,渗入到铭文缝隙中。用小棕刷刷平后轻轻打刷,使其完全贴合。最后用干的宣纸贴上撤去水分。

上墨:待纸干燥至七八成后,用自制拓包蘸墨,轻轻拓印反复多次直至铭文清晰可见。

揭取:待纸张干燥后,用小棕刷轻轻排刷两遍,随后从一角开始,轻轻揭取,力道要柔和以防止纸张破损。

至此拓片制作完成,可做资料留存及研究之用。

4 青铜器仿制及复制技术

青铜器的仿制及复制技术可以说源远流长,早在春秋时期,已有青铜器的仿造见于文献。《吕氏春秋·审已篇》《韩非子说林》都记载有赝鼎的故事。北宋时期,“金石学”兴起,复古之风盛行,“上既仿制以崇古,下便伪造以图利”,社会上出现了大量的仿古青铜器[5,6]。建国以前青铜仿制多以蜡为模,南宋赵希鹄《洞天清禄集》记载:“古者铸器,必先用蜡为模。”元代官办有“出蜡局”,民间亦有手工业工作坊仿制青铜器。清代形成了工艺更为完善的“拨蜡”及“剥蜡”技法用于仿古铜器的制作[7]。这一传统技法的传承延续为建国后文博修复行业奠定了人才和技术基础。

新中国成立后,文物保护受到国家重视,为了抢救和保护流散在社会上及发掘出土破损的文物,原先社会上从事仿古修复的手工艺人被征调到各省市文物系统,成为最早一批的文物修复工作者。中国古代青铜器的制作主要以范铸工艺和失蜡工艺两种为主[8],借鉴这两种工艺模式,目前博物馆中对青铜文物的复制常用的方法有石膏翻模复制法及硅橡胶翻模结合熔模精密铸造[9,10]。同时近些年3D 打印技术快速发展,也逐渐探索将其运用于文物复制应用当中[11]。

传统范铸工艺大致工序有制模、制范、制芯、纹饰及铭文的制作、浇铸等几个主要步骤[12],其核心工艺思路即通过块范组合来实现器物成型(见图4)。石膏翻模借鉴此工艺原理,根据文物结构特点,确定分型面,翻制石膏外范及内芯,通过范芯组合形成空腔,进而浇注金属液体制作复制品。此方法的优点是翻模材料便宜易得,对实验条件要求不高,且铸件质感较好。缺点是对器型复杂的文物分型较为讲究,分型面要考虑拔模斜度,一旦设计不合理易造成卡模,往往需要多块范组合,技术要求较高。同时石膏易残留于文物表面,对于精细纹饰的表现不太理想。且由于石膏材质特性,无法直接浇注铜水(1000℃以上),往往浇注低温锡铅合金或者树脂类材料。

图4 殷商时期三柱足圆鼎块范组合示意图

由于石膏翻模存在种种缺陷,上世纪八十年代开始,一些学者就在探索尝试新型翻模材料,一种新型室温硫化硅橡胶逐渐应用于文物复制中[13]。硅橡胶翻模结合熔模精密铸造法借鉴了传统失蜡法工艺原理,通过硅橡胶模-石膏靠模-熔模精密铸造-做旧等步骤实现复制品的制作。硅橡胶具有很好的柔韧性,可切割,用它来制作模具时,可不考虑拔模斜度,易脱模。因此相对于石膏翻模严格的块范组合,硅橡胶翻模技术难度要小得多,尤其针对器型复杂的文物翻模可极大简化翻模步骤。此外硅橡胶流动性较好,铸件表面的纹饰较清晰。制作好的硅橡胶模具可长期保存,反复使用,避免重复翻模对文物的损伤。采用这种工艺,目前已成功完成曾侯乙编钟[14,15]、大盂鼎[16]、江苏盱眙大云山1 号汉墓出土编钟[17]等文物的复制工作。

无论石膏翻模还是硅橡胶翻模,难以避免会在文物表面残留些许翻模材料而造成污染,因而寻找更为安全有效的复制技术也是业界努力探索的方向,目前应用较多的是3D 打印技术。3D 打印快速成型是利用激光三维扫描仪对原件进行扫描,获取三维数据,建立器物的三维模型,再利用3D 打印机打印出器物。由于打印材料的不同,后续的复制处理工艺也会有所区别,目前较成熟的工艺可细分为三种。一种是打印高分子树脂材料,打印出的器物明显比原件轻,质感稍差,有时需要在打印的器物上再进行传统的翻模铸造;第二种是直接打印铸造蜡胎或者蜡胎模具,再进行熔模精密铸造[18];第三种直接打印金属材质。目前博物馆复制工作用的比较多的是第一种工艺,后两种技术尚待开发。3D 打印快速成型复制文物最大的优点是在不接触文物的情况下就可以完成文物的复制,特别是针对表面锈蚀复杂、带有镶嵌或者比较脆弱的文物,表面不会残留翻模材料,不会对文物造成损伤。但三维数据采集及处理技术要求较高,往往需修复人员和数据处理人员合作,数据的安全也是问题。同时打印成本较高,特别对于体型较大的文物,价格不菲。目前3D 打印技术在博物馆陶瓷[19-21]、青铜[22]、象牙[23]等文物的修复及复制中进行了探索应用。

5 铜釜的复制流程

由于铜釜表面有精细的刻划铭文,石膏翻模效果不理想,因此我们选择流动性更好的硅橡胶作为翻模材料。同时为了复制品从材质、质感上尽可能接近原文物,就需要我们浇注铜水。因此最后我们制定以硅橡胶为翻模材料,制作蜡胎和型壳,采取现代熔模精密铸造的工艺思路来复制这件器物。

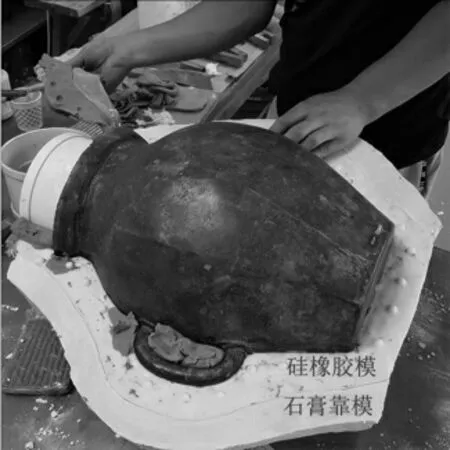

5.1 制作硅橡胶成型模

确定分型面:其原则一是块数尽量少,操作简便易行;二是脱模顺畅;三是尽量在纹饰较少且较为隐蔽的部位。分型时可参考器物原铸造分型结构,这里我们以器物双耳中线为分型面,这样只需翻制两面即可(见图5)。

图5 硅橡胶翻模

制作硅橡胶模:翻模前,在文物表面先刷软皂做脱模剂,起到隔绝翻模材料和器物的作用,方便后期脱模。首先圈好油泥作围挡,再上硅橡胶。刷涂第一遍尤其重要,需不断赶压,防止硅胶起泡,确保精密纹饰和铭文能够出来。为了增加硅胶的强度和韧性,减少收缩,通常还需要添加纱布以提高硅胶的抗撕裂强度。

制作石膏靠模:硅橡胶较软,为了控制硅橡胶模在灌注蜡料时的弹性变形,必须在硅橡胶模外侧填充一定厚度的石膏,制成石膏靠模,起支撑和固定作用,最后将硅橡胶模和石膏靠模组合即制作完成硅橡胶成型模。通常为了使翻制的两面模具更好地组合,会在硅橡胶和石膏的对合面制作定位榫卯,确保最终合范时能严丝合缝。

清洗:硅橡胶往往带有油性物质,因此翻模完成后要及时对文物表面进行清洗,减少翻模材料的残留。

5.2 制作蜡胎

涮蜡胎:将熔化状态的模料(石蜡-硬脂酸)浇入硅橡胶成型模内,不断均匀摇动,确保每一处细节都充填到位,将剩余模料倒出。第一遍称之为烫蜡,需要用稍高温度的蜡液(约70~80℃)进行反复涮,以保证纹饰铭文的精细及器物结构的精准。第二遍开始用温度稍低的蜡液进行挂蜡,挂蜡分多次完成,次数越多蜡胎越厚,蜡胎厚度取决于器物厚度。待蜡胎冷却后,去掉石膏靠模及硅橡胶模,得到蜡胎。

修蜡胎:将蜡胎上的气泡、缺失、蜡珠、接缝、多余部分等进行处理,确保蜡胎与实物完全一致,然后焊上合理的浇注系统,蜡胎即制作完成。

清洗脱脂:由于蜡胎所用的模料以石蜡等含油脂的原材料为主,而且翻模时刷涂的脱模剂也可能粘附在蜡胎表面上,它们都具有憎水性,影响后续浆料对蜡胎的润湿性和涂挂性,因此需要将蜡胎用中性肥皂水、表面活性剂或乙醇洗涤,冲洗干净。

5.3 型壳的制作

蜡胎表面要进行挂砂以制作型壳,挂砂分为上浆料、撒砂和硬化三步。浆料是耐火材料(常用莫来石)和粘结剂(常用水玻璃)按照一定比例配制而成。按照挂砂先后顺序浆料分面层浆料和背层浆料,面层浆料要保证铸件表面结构精细光滑,因此耐火材料较细,粘度较低。背层浆料起到加固作用,因而耐火材料较粗,粘度也更大。

将蜡胎放在面层浆料中浸泡,适当用毛刷赶压防止有气泡,取出撒砂(即在浆料上粘一层耐火材料,目的是使砂粒成为型壳的骨架而使型壳增厚),然后放入硬化剂中浸泡(氨水或氯化铝水溶液),硬化剂的作用是水玻璃发生硬化将石英砂牢固地粘接在一起而获得强固的模壳,起后吹干,即完成一遍挂砂。每次挂砂后需充分干燥硬化方可进行下一遍操作,这样反复多次直至我们需要的型壳厚度。

5.4 脱蜡、浇铸

将制作完成的型壳加温,蜡胎受热熔化后流出形成空腔。型壳经焙烧,除去水分、残留蜡料和有机物,并通过烧结作用,使型壳具有可靠的强度和较好的透气性。但温度不能过高,否则型壳强度会下降[24]。

将型壳埋入沙土中夯实,露出浇冒口,保证受热均匀,即可浇注铜水(见图6)。浇注一般在焙烧后进行,型壳保持一定温度有利于铜水充填型腔,使得铸件纹饰精细,尺寸精准。

图6 浇注

5.5 修胎

浇铸完成后,通过切割、打磨去掉型壳、氧化物质及浇口得铸件。铸件表面进行精加工处理,铸造缺陷要补平,不清晰的地方要雕刻修饰,最后整体打磨光滑。

5.6 作旧

作旧是文物复制最后一步,也是技术含量非常高的一个环节,直接影响复制品的效果好坏。通过对铜釜的锈蚀特点观察,我们分步骤对铸件表面进行着色,以达到逼真效果。

化学咬旧:在铸件表面刷涂化学试剂(130B仿古铜发黑剂),将光亮的金属表面氧化腐蚀,去除光泽,呈现古旧观感,方便后续做旧(图7)。咬旧后化学试剂需清洗干净。

图7 化学咬旧

做底色:做旧有点像化妆,先需要打粉底,再进行上色。打底前需要在表面上一层虫胶漆片,目的是增加颜料与表面的附着力。将虫胶漆调矿物颜料至合适的色泽(颜色可较文物色泽略浅),用喷枪连接气泵,对表面进行喷涂,尽量均匀(图8)。接着用细砂纸不断对表面打磨,以达到光滑均匀的效果,这样反复多次,直达到较为理想的效果。如果打磨过程中露出铜基体,可用化学试剂将表面氧化再进行上色。

图8 做底色

上层次色:作旧一般选择光线较好的晴天进行,这样可减小色差,按照原有的锈蚀布局,用矿物颜料调虫胶漆,采用喷涂、弹拨、拓印等多种处理手法,颜色层层叠压,直达到与原有锈蚀相同的效果。作旧的过程中需注意点到为止见好就收,一旦做过往往需要打磨掉从头再来。添加颜料时如出现颜料斑点明显,还需对斑点进行着色掩盖,让其更加自然。最后调较稀的漆片喷在表面,然后用纱布反复揉搓拓蹭,可形成光亮效果。作旧通常遵循“内外有别”的原则[25],即在文物展示的一面做到与周边颜色浑然一体,看不出破绽,又在观众看不到的内侧部位也大体做上颜色,但经仔细观察,还是能够区分出此部分是补配的。这种处理既不影响展陈效果,又不会造成误导,是中国传统修复理念与西方现代修复理念相互融合的结果。

6 结语

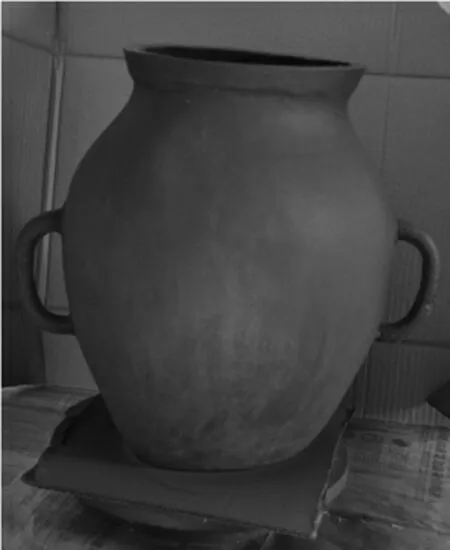

此次我们借鉴了古代青铜失蜡法铸造工艺,采用硅橡胶翻模结合熔模精密铸造这一工艺路线复制子禾子青铜釜,制作完成的复制品重13.06kg,高385mm,口径217mm,底径200mm,与原件相差无几,经验收合格后,移交给申请单位用于陈列研究。

实践证明此方法简化了传统石膏翻模的操作流程,铸件纹饰铭文较为清晰,经着色后可达逼真的效果。硅橡胶翻模结合熔模精密铸造应用于青铜文物的复制工作是切实可行的,为以后我们复制青铜器积累了经验。

但同时我们也注意到此种工艺存在一些不足之处。整个复制过程,硅橡胶模具、蜡胎及铸件会经历三次收缩,因此最终的复制品较原文物尺寸上会有偏差。此外,硅橡胶中所含油性物质难以避免会在文物表面残留,造成污染,因此采用此种方法操作之前还需要对器物的状态有一个综合评估,是否含有彩绘等附着物,破损是否严重,进而判断此种工艺是否合适。在越来越重视文物安全的今天,如何最大限度地降低复制工作对文物的影响的同时,保证复制品的精准性,还需要对工艺进行不断摸索和完善。同时伴随3D 打印等现代新技术的快速发展,如何将其有效应用于文物复制也是今后努力探索的方向。

(铭文拓片由中国国家博物馆文保院张越制作完成,在此深表感谢)