盐酸分解高硅混合型胶磷矿工艺研究

2021-02-02郑东钥唐盛伟

郑东钥,唐盛伟,吕 莉

(四川大学化学工程学院,四川成都610065)

磷矿是不可再生资源, 是磷肥产业发展的重要保障。 中国磷矿以沉积型胶磷矿为主,杂质粒度小,嵌布在矿体中,选矿难度大、成本高[1]。 中国磷矿90%为中低品位磷矿, 硫酸法湿法磷酸对磷矿品位要求高,磷矿开采采富弃贫,通过选矿提高磷矿品位每年产生约700 万t 浮选磷尾矿难以利用, 造成磷资源的浪费[2]。 另一方面,硫酸法还会副产大量难以利用的磷石膏。目前,中国磷石膏堆存量已达4 亿t,且每年仍以 7 000 万~8 000 万 t 的速度增加, 由此带来严重的环境污染问题[3]。 因此,硫酸法湿法磷酸替代技术开发迫在眉睫。

盐酸法对磷矿品位要求不高,反应速度快,磷矿浸取率高,无固相产物生成。反应产物为磷酸和水溶性的氯化钙,通过溶剂萃取可获得高品质磷酸,氯化钙经除杂浓缩后,可生产工业级氯化钙产品,是一种具有广阔应用前景的湿法磷酸加工技术[4]。 浸取磷矿是盐酸法的首要工序, 由于不同的磷矿伴生矿物不同,故在酸解反应中会呈现出不同的反应活性。王章露等[5]采用盐酸浸取碳酸盐型磷矿,通过一系列单因素实验得到了较好的工艺参数。 黄飞舟等[6]探究了脱镁磷矿在较低盐酸浓度下的酸解规律。 张文静等[7]研究了贵阳息烽磷矿[w(SiO2)=15.47%]在盐酸中的浸出情况, 采用正交实验得出了较优的工艺条件。

硅质矿物是磷矿中的主要脉石矿物之一, 探究中低品位高硅磷矿在盐酸中的浸取工艺, 对促进中低品位磷矿的开发利用具有重要意义。 由于盐酸浸出磷矿的酸解液浓度较小,对后续萃取以及蒸发浓缩不利。通常应尽可能地使用高浓度盐酸浸取,由此又会带来诸如设备腐蚀、硅渣难以过滤等问题。本文采用盐酸浸取四川某地高硅混合型胶磷矿[w(SiO2)>20%],探究其酸解特性并强化酸解液的过滤性能,从磷矿中回收P2O5,提升该磷矿的利用率。

1 实验部分

1.1 实验原料

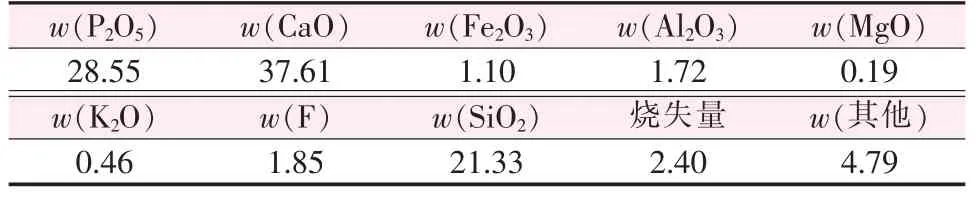

原料:磷矿粉粒度≤180 μm,主要化学组成见表1;盐酸(分析纯);絮凝剂(质量分数为1%的非离子型聚丙烯酰胺水溶液)。

表1 磷矿的主要化学组成 %

1.2 实验方法

将一定浓度的盐酸置于聚四氟乙烯材质的反应器中,置于超级恒温水浴中预热至反应温度。开启磁力搅拌装置,转速为200 r/min,缓慢倒入10.00 g 磷矿粉。 到达反应时间后,立刻将酸解料浆倒入1 000 g的纯水中稀释(此时HCl 质量分数<1%)以停止反应,快速搅拌使液相充分混匀后,过滤出部分清液称重。 通过测定酸解液中P2O5的质量,计算出P2O5浸出率。

1.3 分析方法

酸解液中P2O5含量用磷钼酸喹啉重量法测定。磷矿及酸解渣的物相分析采用DX-2007 型X 射线衍射仪和Zeiss Scope A1 型偏光显微镜分析。 酸解渣粒度分布使用Mastersizer 3000 型激光粒度仪测定。

2 结果与讨论

2.1 磷矿物相及形态分析

图1 为磷矿XRD 谱图及磷矿截面偏光显微镜照片。 由图1a 可见,会东磷矿主要物相为磷灰石和硅石,且硅含量高。由图1b 可见,该磷矿中有大量隐晶质胶磷矿,混杂少量的硅质与微量泥-铁质。 XRD及偏光显微分析表明该磷矿为高硅混合型胶磷矿,伴生脉石嵌布粒度较小。

图1 磷矿XRD 谱图(a)及偏光显微镜照片(b)

2.2 反应条件对P2O5 浸取率的影响

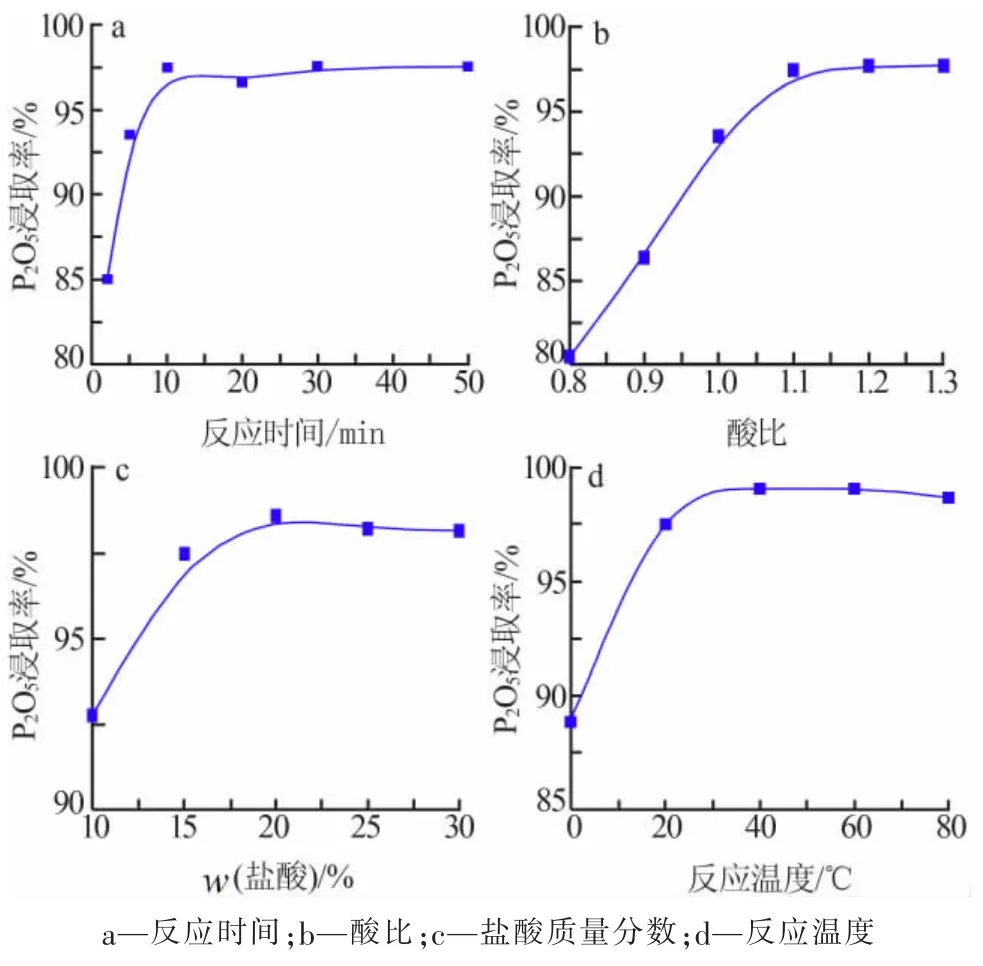

1)反应时间。 在盐酸质量分数为15%、酸比为1.1(实际投入的盐酸量与理论耗酸量的质量比,下同)、反应温度为20 ℃、搅拌速率为 200 r/min 的条件下, 探究了反应时间对磷矿中各组分浸出情况的影响,结果见图 2a。 由图 2a 可知,10 min 之前,随反应时间的延长,P2O5的浸取率显著增大;10 min 后,P2O5的浸取率变化不大,且接近于98%,说明磷矿中P2O5基本都进入酸解液中。 实验表明, 反应10 min对P2O5的浸取基本达到平衡。 因此,后续实验选择适宜的浸出时间为10 min。

2)酸比。磷矿中除了磷灰石被盐酸分解以外,其他伴生氧化物如MgO、Fe2O3、Al2O3等也会与盐酸反应,因此实际盐酸耗量会高于理论耗酸量。 在盐酸质量分数为15%、反应时间为10 min、反应温度为20 ℃、搅拌速率为200 r/min 的条件下,实验考察了酸比对磷矿P2O5浸取率的影响,结果见图2b。 由图2b 可见,随着酸比的增大,P2O5浸取率迅速增加;当酸比达到1.1 后,P2O5浸取率达到97.48%;继续增加盐酸量,P2O5浸取率几乎不再提升。 因此,实验确定适宜的酸比为1.1。

3)盐酸质量分数。在酸比不变的情况下,采用不同浓度的盐酸,反应体系液固比不同,酸解液中P2O5的浓度不同。 采用低浓度盐酸,酸解液中P2O5浓度低,磷酸萃取成本高。 因此,在盐酸酸解过程中,应尽可能采用高浓度盐酸。 在酸比为1.1、反应时间为10 min、反应温度为20 ℃、搅拌速率为 200 r/min 的条件下,实验考察了盐酸质量分数对磷矿P2O5浸取率的影响,结果见图2c。 从图2c 可见,在相同的反应时间下, 盐酸质量分数从10%增至20%,P2O5浸取率随之增大。继续增大盐酸浓度,P2O5浸取率不显著增加。 这是由于在相同的反应时间下, 盐酸浓度高,磷矿酸解反应速度加快的缘故。

4)反应温度。 在酸比为1.1、盐酸质量分数为15%、反应时间为10 min、搅拌速率为200 r/min 的条件下,实验考察了反应温度对磷矿中P2O5浸取率的影响,结果见图2d。 从图2d 可见,随着反应温度升高,P2O5浸取率显著增大; 当反应温度到达40 ℃之后,磷矿分解接近完全;温度继续升至80 ℃,P2O5的浸取率呈轻微下降, 这可能是高温下盐酸挥发造成的。 反应温度升高可以加快盐酸分解磷矿的反应速度, 但在高浓度盐酸条件下, 液固比和液相体积小,则磷矿酸解发泡性增强。此外,反应温度高时,盐酸易于挥发,不利于反应,同时还会带来空气污染。

图2 反应条件对P2O5 浸取率的影响

2.3 过滤强化

盐酸酸解产物为水溶性的磷酸和氯化钙, 但对于高硅磷矿,硅质不能被酸解,酸解料浆中固相含量高,需经过滤使固液分离。过滤性能是湿法磷酸工业生产中一项重要的指标。在较优的酸解条件下,即盐酸质量分数为25%、酸比为1.1、反应温度为20 ℃、反应时间为10 min、过滤面积为78.5 cm2、真空度为0.07 MPa 的条件下直接过滤酸解料浆,测得酸解料浆过滤速度为 3.36 g/(m2·s),过滤速度慢。 因此有必要强化酸解料浆的过滤性能。

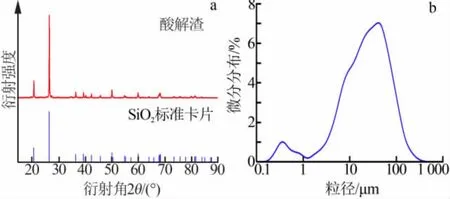

图3 为所得酸解渣经水洗烘干后测得的酸解渣XRD 谱图及其粒径分布曲线。 从图3a 可以看到,酸解渣为SiO2。 从图3b 可见,90%的酸解渣粒径分布以 1~100 μm 颗粒为主, 该粒径范围颗粒在溶液中为悬浮物,沉降速度慢,导致酸解液过滤困难。

图3 酸解渣XRD 谱图(a)及粒径分布曲线(b)

根据盐酸酸解高硅磷矿过滤困难的原因分析,本文采用添加非离子型聚丙烯酰胺作为絮凝剂,强化过滤。加入絮凝剂后,酸解液中的固相快速絮凝沉降,液固分层现象显著。 依然在盐酸质量分数为25%、酸比为1.1、反应温度为20 ℃、反应时间为10 min、过滤面积为 78.5 cm2、真空度为 0.07 MPa 的条件下,测得絮凝剂不同添加量对过滤速度的影响,结果见图4。 由图4 可知,增加絮凝剂用量可显著提高酸解料浆的过滤速度, 这是由于聚丙烯酰胺的吸附桥接作用利于颗粒絮凝。 絮凝剂用量为1 mL 为宜,此时絮凝剂溶液为酸解料浆质量的1.0%。

图5 为沉降时间对过滤速度的影响。 由图5 可见,酸解料浆直接过滤速度慢,静置10 min 后过滤速度提高6 倍,而加入絮凝剂沉降10 min 后,过滤速率提高 15 倍。 但加入 1 mL 絮凝剂,沉降 2 min 和10 min 相比,过滤速度提升不大,说明絮凝沉降速率较快,絮凝剂加入量是影响过滤速度的主要因素。

3 结论

本文采用高硅磷矿,对其盐酸酸解工艺及过滤强化做了研究。 结果表明,磷矿粒径≤180 μm,在反应温度为40 ℃、酸比为1.1、盐酸质量分数为20%以上、浸取10 min,P2O5浸取率可达到99%以上。 盐酸酸解磷矿反应速度快、酸解率高。高硅磷矿酸解液中酸不溶物含量高,酸解渣SiO2的粒度小,在酸解液中沉降慢,过滤困难。采用非离子型聚丙烯酰胺为絮凝剂,控制絮凝剂为酸解料浆质量的1.0%、沉降2 min 时,可显著提高酸解液过滤性能。