碱式碳酸镁基复合阻燃剂的制备及其阻燃性能研究

2021-02-02朱兴坤庞洪昌宁桂玲

郑 楠,田 朋,朱兴坤,孙 雪,庞洪昌,宁桂玲

(大连理工大学精细化工国家重点实验室,辽宁大连116024)

近几年, 无卤阻燃剂因为具有环境友好性和无腐蚀性而备受关注[1]。 铝系与镁系阻燃剂因具有优异的阻燃性、抑烟性和无毒性等而得到广泛应用[2-3]。 但是因为大量的开采使其资源量下降,因此碱式碳酸镁[4MgCO3·Mg(OH)2·4H2O]作为新兴无机阻燃填料, 凭借更为低廉的价格和更为广泛的阻燃温度范围进入人们眼帘[4-5]。

碱式碳酸镁作为无机阻燃剂添加到高分子基体材料时,通常会起到阻燃和填充两种效果,碱式碳酸镁单独作为阻燃剂使用时阻燃效率比较低, 导致在聚合物中添加量高, 势必造成高分子基复合材料的加工性能和力学性能均严重恶化[6-9]。 为了提高其在高分子材料中应用的综合性能,本论文采用自制的硅烷改性碱式碳酸镁纳米片与 Mg(OH)2和 Al(OH)3复配,利用复合阻燃剂分解过程中的协同作用,得到成本较低、性能较好的Mg(OH)2-碱式碳酸镁-Al(OH)3协同乙烯-醋酸乙烯共聚物 EVA 阻燃复合材料。

1 实验部分

1.1 原料

EVA: 台湾塑料工业股份有限公司; 碱式碳酸镁:自制;氢氧化镁:美国雅宝公司;氢氧化铝:合肥中科阻燃新材料有限公司。

1.2 仪器与设备

SU-70B 型密炼机、YE2 型塑料粉碎机、PP170002 型压力成型机、VG-190452 型熔融指数仪、JSL-5000N 型电子拉力试验机、CZF-5 型水平垂直燃烧测试仪、ICONE CLASSIC 11367 型锥形量热测试仪。

1.3 试样制备

在150 ℃的密炼机中将EVA 和阻燃剂(碱式碳酸镁+氢氧化镁+氢氧化铝) 按照质量比40∶60 熔融混合20 min, 密炼机有2 个闭式转子以反转方式运转进行混合;此后,在150 ℃、10 MPa 工艺条件下将混合好的物料在压力成型机中成型30 min, 制得厚度分别为1 mm 和3 mm 的EVA 阻燃复合材料片材,将片材加工为标准试样,样品配方和组成见表1。

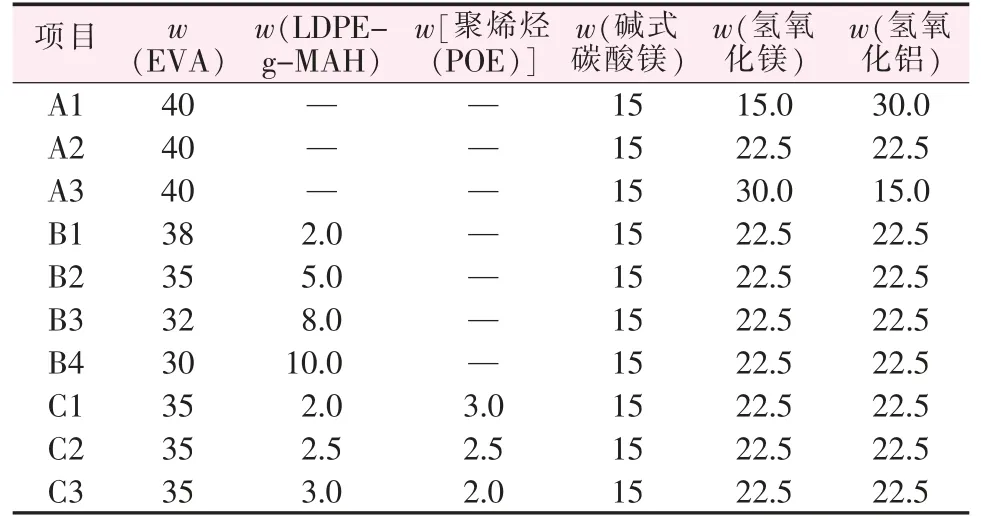

表1 样品配方和主要化学组成 %

1.4 测试与表征

复合材料的拉伸强度和断裂伸长率按GB/T 10654—2001《高聚物多孔弹性材料拉伸强度和拉断伸长率的测定》测试,拉伸速率为200 mm/min;复合材料的垂直燃烧性能按GB/T 2408—2008《塑料燃烧性能的测定水平法和垂直法》测试,试样尺寸为 127 mm×12.7 mm×3 mm; 参照 ISO 5660-1-2002《锥形量热法》, 通过锥形量热仪测试复合材料的燃烧行为,外部辐射热通量为50 kW/m2,试样尺寸为100 mm×100 mm×3 mm。

2 结果讨论

2.1 碱式碳酸镁粉体的化学组成和结构分析

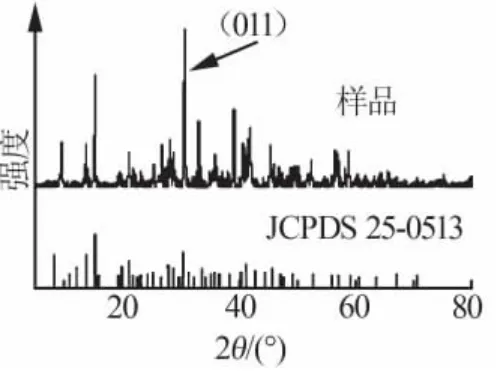

采用本课题组之前发表的合成方法合成了碱式碳酸镁纳米片[10]。 利用 X 射线粉末衍射分析了所制备的碱式碳酸镁样品(如图1 所示),与标准卡片JCPDS 25-0513 比对, 结果表明其晶体结构与之相一致,为单斜晶体 4MgCO3·Mg(OH)2·4H2O,其 XRD谱图峰型尖锐,说明样品结晶度高。其中最强衍射峰为(011)晶面。

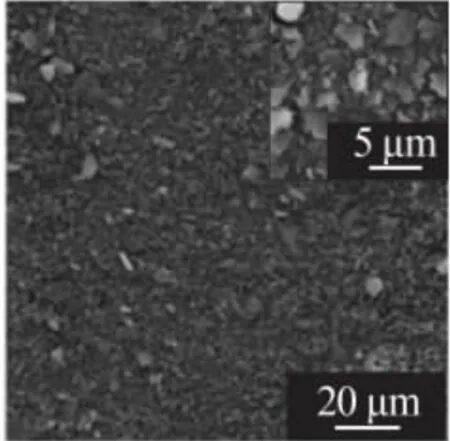

由于碱式碳酸镁是一种亲水疏油型无机物,容易产生颗粒团聚现象,为了降低粉体团聚程度,提高其在高分子树脂中的分散性和相容性, 所制备的碱式碳酸镁经过硅烷偶联剂(KH550)干法表面处理改性,改性后样品通过扫描电镜表征(见图2)。 由图2可见,粉体呈现均匀分散状态,平均粒径约为2.5 μm,最大粒径约为10 μm,与激光粒度仪分析结果一致。测量竖起来的片状颗粒,得到纳米片的厚度约为100 nm。

图1 碱式碳酸镁粉体的 XRD 谱图

图2 碱式碳酸镁粉体的 SEM 照片

2.2 阻燃剂的热分解行为

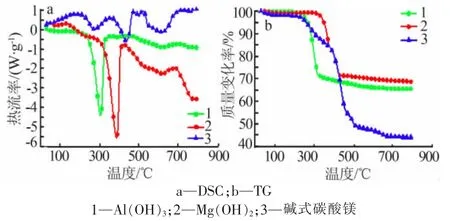

图3 为碱式碳酸镁、 氢氧化铝和氢氧化镁在空气中的热重曲线。 从图3 可见,3 种无机物在升温过程中均产生显著的质量损失。 氢氧化铝的分解起始温度为230 ℃,并且在230~340 ℃质量损失为29.9%。氢氧化镁分解起始温度为 300 ℃,在 300~400 ℃质量损失为33.8%。碱式碳酸镁分解起始温度为240 ℃,热质量损失主要分为3 个阶段:第一个阶段在240~340 ℃,热质量损失为 8.66%;第二阶段在 340~510 ℃,热质量损失为 34.28%;第三阶段在 510~590 ℃,热质量损失为3.83%。当温度达到800 ℃时,碱式碳酸镁的总质量损失分别比氢氧化铝和氢氧化镁高18.45%和21.88%。 由此可见,碱式碳酸镁在受热过程中可以产生更多的不可燃气体(二氧化碳和水蒸气),而且作用温度范围更宽。 但是当碱式碳酸镁与基体树脂混合时,由于起始分解温度低会造成在质量损失第一阶段释放出的结晶水使基体发泡,增大了聚合物和空气的接触面积,加快复合材料的燃烧。 因此将氢氧化铝、氢氧化镁和碱式碳酸镁复配,通过复配比例的调整实现协效阻燃的作用。

图 3 Al(OH)3、Mg(OH)2 和碱式碳酸镁的热重曲线

2.3 EVA 复合材料的力学性能和熔融指数

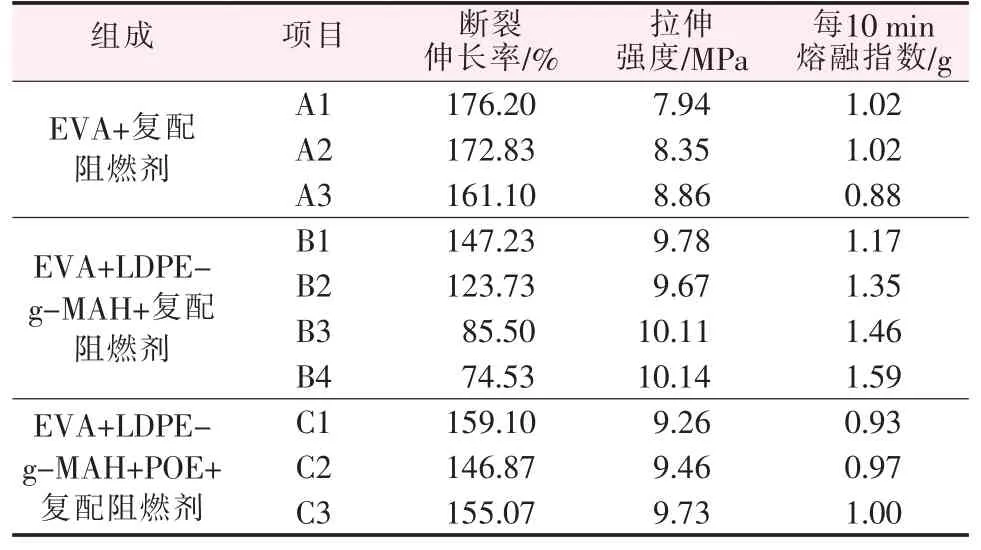

拉伸性能为电缆料重要的力学性能指标, 熔融指数为电缆料重要的加工性能指标, 本文对比研究了3 种阻燃剂复配以及基体树脂改变对EVA 阻燃复合材料拉伸性能的影响,结果见表2。

表2 复合阻燃材料的力学性能与熔融指数

1)复配阻燃剂。 表2 A 组中3 种阻燃剂的断裂伸长率依次减小而拉伸强度依次增大。 非常明显地看出A1、A2 的熔融指数较A3 好,综合考虑最终选择A2 作为复配阻燃剂。

2)基体树脂。 从表 2 的 B 组中不难看出,随着相容剂(LDPE-g-MAH)的加入拉伸强度和熔融指数依次增大而断裂伸长率依次减小。 而按照电缆国家标准GB/T 17650.2—1999《取自电缆或光缆的材料燃烧时释出气体的试验方法》和GB/T 17651.2—1998《电缆或光缆在特定条件下燃烧的烟密度测定》(拉伸强度≥9 MPa,断裂伸长率≥150%)的要求,B组并不符合。 因此在B 组的基础上再一次调整得到C组。 从C 组中可以非常明显看出C3 性能更加优异。

2.4 EVA 复合材料的阻燃性能

2.4.1 垂直燃烧性能测试

表 3 给出了 A、B、C 这 3 组的垂直燃烧数据,测试结果表明,3 组数据都符合塑料阻燃性等级UL-94 的V-0 的标准要求。 由于阻燃剂的添加量达到60%(质量分数),属于高浓度添加,因此阻燃材料都达到了V-0 级要求。

表3 复合阻燃材料的UL-94 垂直燃烧测试

2.4.2 模拟小型火灾阻燃测试

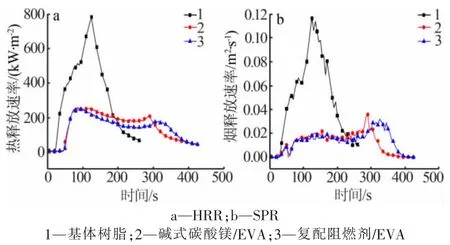

由垂直燃烧阻燃测试可知, 基体树脂、EVA/碱式碳酸镁和基体树脂/复配阻燃剂3 种复合材料均达到V-0 级要求。 为了更真实反映阻燃复合材料在火灾现场的燃烧情况,将阻燃剂质量分数定为60%,对基体树脂、EVA/碱式碳酸镁和基体树脂/复配阻燃剂3 种复合材料在锥型量热仪上做了模拟小型火灾测试,得到了3 种复合材料的热释放速率(HRR)曲线,结果如图 4a 所示。由图 4a 可知,EVA/碱式碳酸镁和基体树脂/复配阻燃剂这2 个样品的点燃时间为50 s 左右,且总燃烧时间大致均为450 s。 而基体树脂的点燃时间为25 s 左右,且总燃烧时间大致为260 s。 基体树脂材料在125 s 热释放速率达到 782.20 kW/m2,平均每 1 min 热释放速率为388.83 kW/m2。 碱式碳酸镁/EVA 复合材料在165 s 热释放速率达到212.30 kW/m2, 平均每1 min热释放速率为224.93 kW/m2。 而复配阻燃剂/基体树脂复合材料在170 s 热释放速率达到181.06 kW/m2,平均每1 min 热释放速率为222.65 kW/m2。 复配阻燃剂/基体树脂复合材料点燃时间和总燃烧时间分别减少了25 s 和190 s,热释放速率比基体树脂降低了53.4%。结果表明,复配阻燃剂在火灾现场能有效提高复合材料的阻燃性能。

为了避免烟雾的二次危害,并且符合环保要求,阻燃剂的抑制烟雾性能也是评价其阻燃性能的一个重要指标。为了评估复配阻燃剂的抑烟效果,对基体树脂、 碱式碳酸镁/EVA 和复配阻燃剂/基体树脂三者进行烟释放速率(SPR)检测,结果如图4b 所示。由图4b 可知,在燃烧过程中,复配阻燃剂/基体树脂和碱式碳酸镁/EVA 与纯基体树脂相比烟释放速率明显偏低。 基体树脂在125 s 时烟释放速率达到最大,为 0.116 m2/s。 碱式碳酸镁/EVA 在 290 s 时烟释放速率达到最大,为0.036 m2/s。 而复配阻燃剂/基体树脂在325 s 时烟释放速率达到最大,为0.032 m2/s,与基体树脂和碱式碳酸镁/EVA 复合材料相比分别整整晚了200 s 和35 s。这说明复配阻燃剂比纯碱式碳酸镁在燃烧过程中形成的炭层更密集,残炭量更多。

图4 材料的热释放率(HRR)和烟释放速率(SPR)曲线

3 结论

1)按 m(EVA)∶m(LDPE-g-MAH)∶m(POE)∶m(碱式碳酸镁)∶m[Mg(OH)2]∶m[Al(OH)3]=35∶3∶2∶15∶22.5∶22.5 制备的复合阻燃材料的断裂伸长率为155.07%,拉伸强度为9.73 MPa,每10 min 熔融指数为1.00 g, 满足国家对于电缆保护套力学性能的要求,同时熔融指数达到了加工要求。2)碱式碳酸镁由于起始分解温度低会造成在质量损失第一阶段释放出的结晶水使基体发泡, 增大了聚合物和空气的接触面积,加快复合材料的燃烧。 而通过和氢氧化镁、氢氧化铝复配可以有效改善碱式碳酸镁这一缺点,使得聚合物在燃烧过程中形成密集的炭层并增加了残炭量。 3) 对复合阻燃材料进行阻燃性能测试,在UL-94 测试下都达到了V-0 标准。 在模拟小型火灾测试中展现出了良好的综合阻燃性能。