纺织品用除油剂WXP-200的研制及应用

2021-02-02王雪燕贺江平李钰颖田呈呈

王 壮,王雪燕,贺江平,李钰颖,田呈呈,许 达

(1.西安工程大学纺织科学与工程学院,陕西西安 710048;2.西安工程大学科技成果转化中心,陕西西安 710048;3.绵阳佳利德纺织科技有限公司,四川绵阳 621100)

化纤回潮率较低,介电常数较小,受到连续不断的摩擦后电荷容易积聚,产生静电,使纺纱和织造困难。为了防止和消除电荷积聚,赋予纤维平滑柔顺的效果,提高纤维抱合力,保护纤维强力,提高纺纱和织造效率,化纤在织造前需要加入大量油剂[1-4]。但织物上的油剂影响其润湿性、白度,不利于后续染整加工的顺利进行,因此染整加工前需要将织物上的油剂去除干净。油剂的去除程度与除油剂性能及除油工艺有很大关系,若除油剂乳化性能不佳,脱落的油污在洗液中不能形成稳定乳液,油污会返沾到织物上,在染色布面上形成染斑[5]。除油实质是油剂被乳化去除的过程,利用除油剂的物理化学作用减弱油污与织物表面的黏附力,并借助机械外力作用使油污与织物表面分离,分离后的油污与表面活性剂形成稳定的水包油型乳液均匀分散于洗涤液中,防止油污再沾,最后将织物冲洗干净[6]。

除油剂一般由表面活性剂和助洗剂组成,起主要作用的是表面活性剂。使用较多的表面活性剂有烷基酚聚氧乙烯醚和烷基苯磺酸钠类,但此类表面活性剂生物降解性较差,废液排放会对环境造成严重危害;常用的助洗剂三聚磷酸钠等含有磷元素,会使水体富营养化,严重影响人类的生存环境,这类助洗剂将被逐步淘汰[7-9]。虽然表面活性剂优越的物理化学特性使其在世界范围内实现了工业化生产和应用,但是还是表现出明显的毒性和对环境的污染。它们的生物学和毒理学活性的分子基础尚未完全了解。它们可以与修饰各种酶活性的蛋白质结合,或与其他细胞成分结合而导致功能失调[10]。此外,在精练除油过程中,由于机械外力作用,表面活性剂会有大量泡沫,漂洗困难,污渍易残留,造成物料浪费,提高清洗成本[11-14]。虽然低泡表面活性剂可抑制体系其他组分以及油污产生泡沫,但乳化力不够,影响清洗效果,所以制备除油剂时需要复配一些能够提高乳化力的其他表面活性剂或添加剂[15-16]。本实验筛选、复配表面活性剂和添加剂,优化低泡无磷除油剂WXP-200的配方和工艺,评价该除油剂的应用效果,促进开发低泡无磷高效除油剂,提高化纤及其混纺产品的除油效果,提升产品品质,减少除油加工的污染。

1 实验

1.1 材料和仪器

织物:涤棉混纺机织物(T/C 80/20,20×16,128×60)。

药品:醇醚羧酸盐JLD-11、脂肪醇聚氧乙烯醚葡糖苷JLD-02(含固量51.2%,HLB值16.7)、脂肪酸甲酯乙氧基化物JLD-03(含固量62.2%,HLB值12.5)、脂肪酸甲酯乙氧基化物的磺酸盐JLD-04、直链脂肪醇与环氧乙烷缩合物JLD-05(含固量90.3%,HLB值6~7)、异构十三醇与环氧乙烷缩合物JLD-06(含固量91.9%,HLB值13)、异构十醇与环氧乙烷缩合物JLD-07(含固量85.2%,HLB值11.5)、片碱NaOH、精练除油剂MJ-208B(工业级,绵阳佳利德纺织科技有限公司),阴离子表面活性剂SAS60、OAS(工业级,西安楚龙达化工有限公司),羧甲基纤维素钠JL-1200(工业级,山东聚隆纤维素有限公司)。

1.2 油污布的制备

将废机油、废齿轮油和菜籽油按照质量比8∶1∶1充分混合,通过均匀小轧车浸轧涤棉混纺织物(轧液率64.2%±1.0%),待油剂扩散后,165 ℃焙烘2 min。

1.3 除油剂的制备

在50 ℃条件下,依次将JLD-05、JLD-06、JLD-02、JL-1200加入四口烧瓶中并不断搅拌,调节pH为7~8,保温30 min后冷却至室温,制得除油剂WXP-200。

1.4 除油工艺

复配表面活性剂除油工艺配方:复配表面活性剂5%(omf),OAS 1.0 g/L,NaOH 0.5 g/L,浴比1∶20;除油剂除油工艺配方:除油剂5%(omf),NaOH 0.5 g/L,浴比1∶20。工艺流程:室温下配制复配表面活性剂工作液或除油剂工作液,投入油污织布,以2.0 ℃/min升温至98 ℃,保温30 min,再以3.0 ℃/min降温至80 ℃,取出织物,水洗、烘干、熨烫。

1.5 测试

起泡性:配制2 g/L待测液,搅拌均匀,室温下放置一段时间。刻度量筒和滴液管先用红矾洗液清洗干净,再用大量清水冲洗干净、无泡。准确量取50 mL待测液,沿刻度量筒壁慢慢注入筒底,静置至无泡,用吸耳球将滴液管吸满200 mL,关闭滴液管旋塞,置于刻度量筒上部支架,开启滴液管旋塞,使待测液流至刻度量筒液面中心,流完后立即启动秒表,记录1、3、5 min时的泡沫高度,测3次取平均值。

耐碱润湿渗透性:配制10 g/L表面活性剂水溶液及表面活性剂10 g/L、氢氧化钠40 g/L的混合溶液。分别量取200 mL配制溶液,沿杯壁注入250 mL烧杯,静置至表面无泡沫。将标准棉帆布圆片(21/3×21/4,直径35 mm)放在洗净的铁丝圈上,转移至烧杯液面,同时开启秒表计时,至帆布表面完全润湿记录润湿时间。测4次(相对误差在20%以内)取平均值。

乳化力(振荡法):配制5 g/L待测液,搅拌均匀,室温下放置一段时间。用移液管准确移取10 mL待测液于50 mL具塞量筒,再移取10 mL煤油注入其中,塞紧量筒塞,上下剧烈振荡10次(一上一下为1次),放置在量筒架上,启动秒表,直至水相分离出15 mm,记录油水分离时间。

沉降时间:油污布用除油工艺处理后,取4个不同部位、直径为40 mm的圆片。量取1 L去离子水置于烧杯中,将油污布圆片放在洗净的铁丝圈上,转移至烧杯液面,同时开启秒表计时,记录油污布圆片从放入水中至沉降至烧杯底所需的时间。测4次取平均值,结果保留整数。

螺栓紧联结或采用了顶紧块(抗剪板)的松螺栓组联结[9-10],支铰座的联结螺栓组既承受轴向载荷FZZ,又承受翻转力矩MFZ,离中和轴距离最远的螺栓所受最大拉力为:

CIE白度:采用测色仪在D65光源、10°视角下测试,测4次取平均值。

HLB值:表面活性剂的HLB值具有加和性,复配表面活性剂的HLB混=∑(HLBi×qi),式中,HLBi为复配体系中某种表面活性剂的HLB值;qi为该种表面活性剂在复配体系中所占的质量分数。HLB值越大,亲水性越好。

含固量:调整水分测定仪测量温度为105 ℃,称取表面活性剂0.50~1.00 g进行测试。测3次取平均值,保留1位有效小数。

2 结果与讨论

2.1 复配表面活性剂的优选

2.1.1 HLB值

本实验将JLD-03、JLD-05、JLD-06、JLD-07按照不同比例进行复配。由表1可知可以得到HLB范围较广的复配表面活性剂(6.70~15.15),为化纤及其混纺织物除油选择合适HLB值的表面活性剂提供方便。

表1 不同种类表面活性剂复配的HLB值

2.1.2 复配表面活性剂除油效果

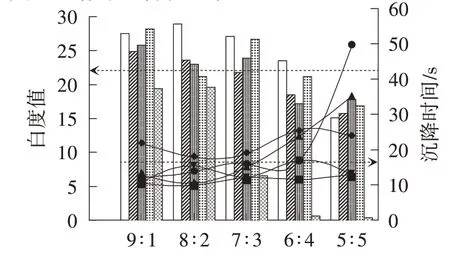

由图1可知,JLD-07+JLD-06与JLD-05+JLD-06复配表面活性剂的除油效果优于另外两种复配表面活性剂。

图1 复配表面活性剂的除油效果对比

当复配质量比为7∶3时,JLD-05+JLD-06复配表面活性剂处理油污布的白度相对最高,比JLD-07+JLD-06处理的油污布高出约3%;JLD-05+JLD-06与JLD-07+JLD-06复配表面活性剂处理油污布的沉降时间相差不大。综上所述,优选JLD-05+JLD-06复配表面活性剂(复配质量比为7∶3),为了论述方便,将该复配表面活性剂命名为A。

2.2 其他表面活性剂与A复配

为了进一步提高除油效果,本实验分别选用表面活性剂JLD-02、JLD-04、SAS60、OAS和JLD-11与A按不同比例复配,除油效果见图2。

图2 复配除油剂的除油效果对比

由图2可知,当复配质量比为8∶2时,A+JLD-02复配除油剂处理油污布的白度相对最高,沉降时间相对最短。故优选A+JLD-02复配除油剂(复配质量比为8∶2),为了论述方便,将该复配除油剂命名为B。

2.3 添加剂

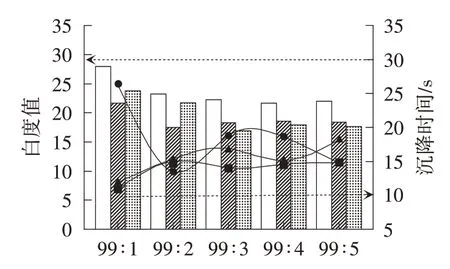

洗涤行业中的JL-1200具有抗污垢再沉积效果,尤其对疏水性的合成纤维织物,还可以与醋、酱油、动植物油、果汁、肉汁、蔬菜汁等形成稳定的乳化分散液[17]。同时,有机溶剂对织物上的油污具有亲和力,有望将油污带入水中,再通过表面活性剂的乳化、分散作用去除。因此,本实验选用高分子化合物JL-1200、3种易溶于水的有机溶剂(乙醇、异丙醇和乙二醇单丁醚根据相似相溶原理,有机溶剂质量分数太高,容易使相似结构的化纤及其混纺织物强力发生较大损伤[18-19],故本实验将有机溶剂质量分数控制在5%以内)分别与B按不同比例复配,除油效果如图3和图4所示。

图3 B复配JL-1200对除油效果的影响

图4 B复配有机溶剂对除油效果的影响

图3、图4中,2条基准线分别为织物的沉降时间10 s和白度28.99,复配除油剂处理油污布要求沉降时间不超过10 s,白度不小于28.99。由图3、图4可以看出,当B+JL-1200质量比为9∶1时,复配除油剂符合这两个条件,因此选用JL-1200。

综上所述,制备纺织品用除油剂WXP-200的成分比例分别为:JLD-05 50.4%、JLD-06 21.6%、JLD-02 18.0%、JL-1200 10.0%。

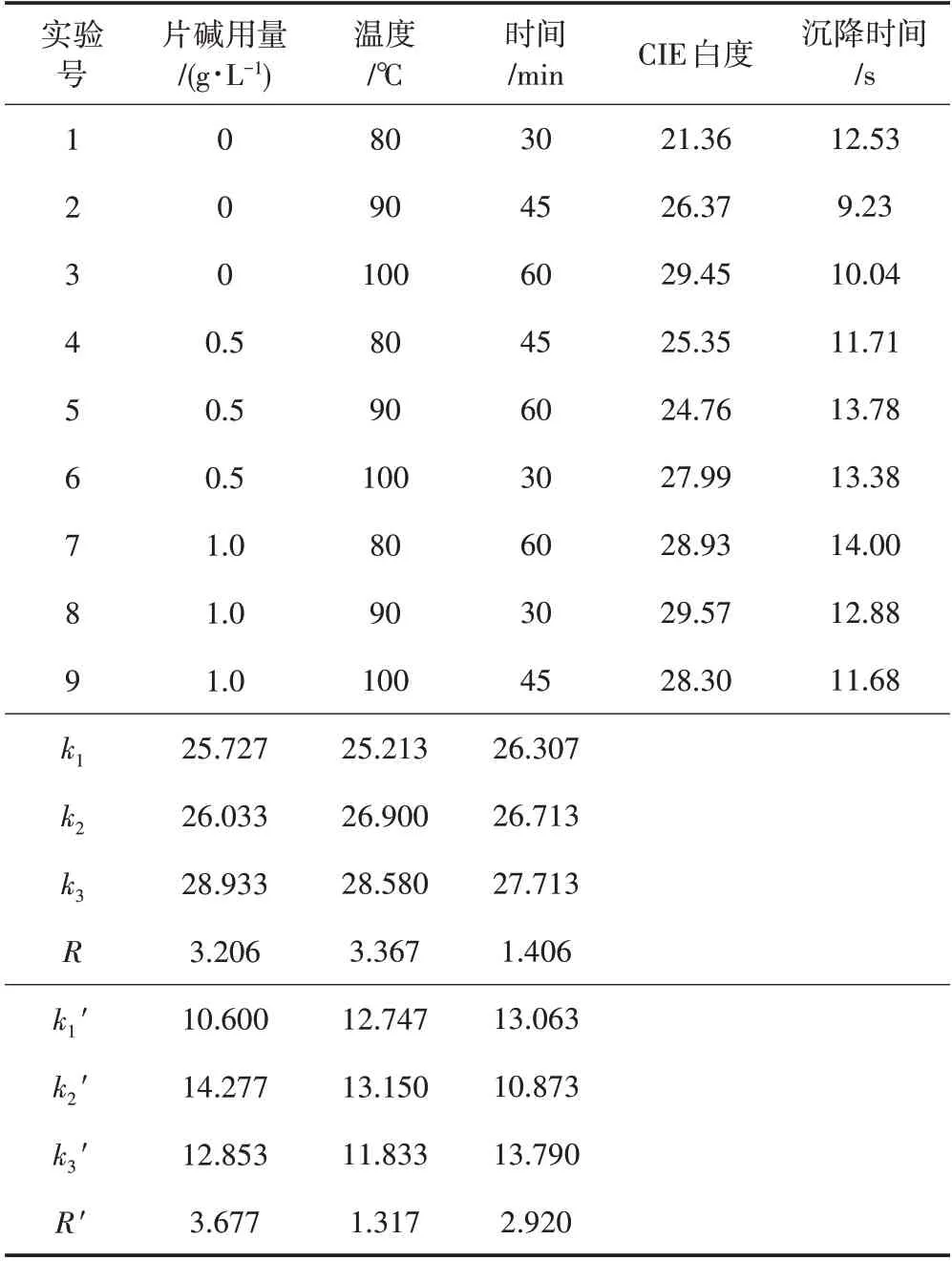

2.4 正交实验

固定除油剂WXP-200用量为5%(omf),通过正交实验探究氢氧化钠用量、温度和时间对除油处理织物白度和沉降时间的影响。由表2可看出,WXP-200除油后织物白度影响因素从大到小为温度、碱用量、时间,适当地提高碱剂用量和升高温度均有利于去除织物上的油污,并使脱落在洗液中的油污在除油剂作用下很好地乳化分散在溶液中,防止油污返沾。WXP-200处理织物沉降时间的影响因素从大到小为碱用量、时间、温度。加入适量氢氧化钠有利于织物上的油污发生皂化反应,使油污乳化分散在工作液中,但碱质量浓度不能太高,否则容易损伤聚酯、聚氨酯和聚酰胺纤维强力。综合考虑,片碱用量0.5 g/L,90~100 ℃保温30 min。

表2 正交实验及其处理织物的除油效果

2.5 应用效果对比

由表3可以看出,WXP-200的泡沫高度均低于MJ-208B,约为MJ-208B的50%,表明WXP-200的起泡性小于MJ-208B,有助于减少除油过程中织物清洗用水量,并能防止泡沫过多堵塞喷嘴而断布;当在除油工作液中加入氢氧化钠时,WXP-200与MJ-208B处理织物的润湿渗透时间均延长,但是前者仅为后者的17%,说明WXP-200的耐碱渗透性比MJ-208B好。另外,未处理油污布的白度为-147.5,远远超过了白度测定范围,这是由于未处理油污布表面存在有色油污,色泽较深,所以沉降时间很长,润湿渗透性很差。经MJ-208B和WXP-200处理的油污布,大部分油污被去除,织物白度显著提高,沉降时间显著缩短,表明MJ-208B和WXP-200均有良好的除油效果,但WXP-200的乳化力、白度和沉降时间均优于MJ-208B,表明WXP-200较MJ-208B具有显著的性能优势。

表3 WXP-200与MJ-208B的应用性能比较

3 结论

(1)制备无磷低泡除油剂WXP-200的优化配方:JLD-05 50.4%、JLD-06 21.6%、JLD-02 18.0%、JL-1200 10.0%。

(2)应根据织物油污情况确定WXP-200用量。固定WXP-200用量为5%,优化的除油工艺为氢氧化钠用量0.5 g/L,90~100 ℃处理30 min。

(3)与市售MJ-208B对比,WXP-200具有显著的性能优势。WXP-200产生的泡沫高度约为MJ-208B的50%,耐润湿渗透时间仅为MJ-208B的17%,乳化油水分离时间约为MJ-208B的2.4倍。经WXP-200处理的织物白度较MJ-208B提高36%,沉降时间缩短近44%。