低压缸零出力技术在哈汽73D 机组的应用

2021-02-01胡永盛

胡永盛

(大唐鸡西第二热电有限公司,黑龙江 鸡西 158150)

某热电公司2 号汽轮机为哈尔滨汽轮机厂制造的C270/N300—16.7/537/537 型亚临界、一次中间再热、单轴、双缸(高中压缸合缸)双排汽、单抽供热凝汽式汽轮机,即73D 型机组。设计供热面积960 万㎡,为解决在冬季供热中期满足供热需求的情况下无法获得调峰收益的问题,该公司对2 号机组采用低压缸零出力技术对机组进行了改造。

1 改造方案

1.1 热力系统改造

1.1.1 低压缸冷却系统

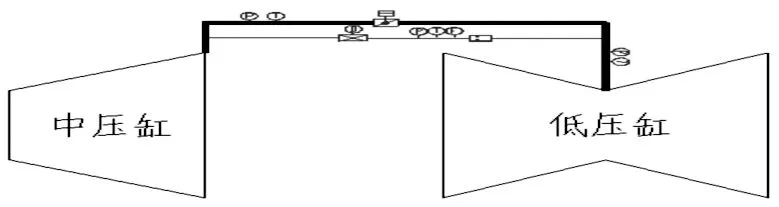

连通管设有低压缸冷却系统,设有电动调节阀、流量测量装置及疏放水管道,低压缸冷却系统见图1。

图1 连通管及冷却蒸汽旁路示意图

1.1.2 热网互联改造

为满足2 号机组最大负荷切缸工况时热网首站进汽量及疏水量增大的要求,在两台机组热网进汽侧和疏水侧分别加装DN900 和DN200 联络管道,并增设联络电动隔离门及调门。

1.1.3 低压缸喷水系统改造

将原来的碳钢管路更换为不锈钢材质,采用雾化喷头,合理布置雾化喷头,保证喷水减温效果。

1.1.4 回热加热器系统

系统切缸改造后,6 ~8 号低加切除运行,只留5 号低加运行,为控制5 号低加温升,在5 号低加入口增加一台电动调节阀。

1.1.5 低压缸液控蝶阀改造

根据低压缸零出力供热技术运行需求,本次改造将原不能完全密封的供热蝶阀更换为可完全密封的液压蝶阀。

1.1.6 低压缸末级叶片抗水蚀金属耐磨层喷涂处理

采用超音速火焰喷涂的方式制备耐水蚀防护涂层。涂层每层厚度为0.01 ~0.02mm,最终涂层总厚度为0.15 ~0.35mm。涂层结合强度可达60MPa;涂层硬度为HV300=600~1100;涂层孔隙率≤2%;涂层表面均匀、细密。

1.2 控制系统改造

对低压外缸、2 号内缸钻孔,加装末级、次末级温度测点8 个,并在DCS 中增加了参数超限报警功能。增加了低压缸零出力模式投退条件、低压缸进气阀和低压缸冷却蒸汽电动调节阀控制逻辑,并对供热抽气快关阀和逆止阀的控制逻辑进行了完善;

2 切除低压缸供热改造后机组运行调试过程

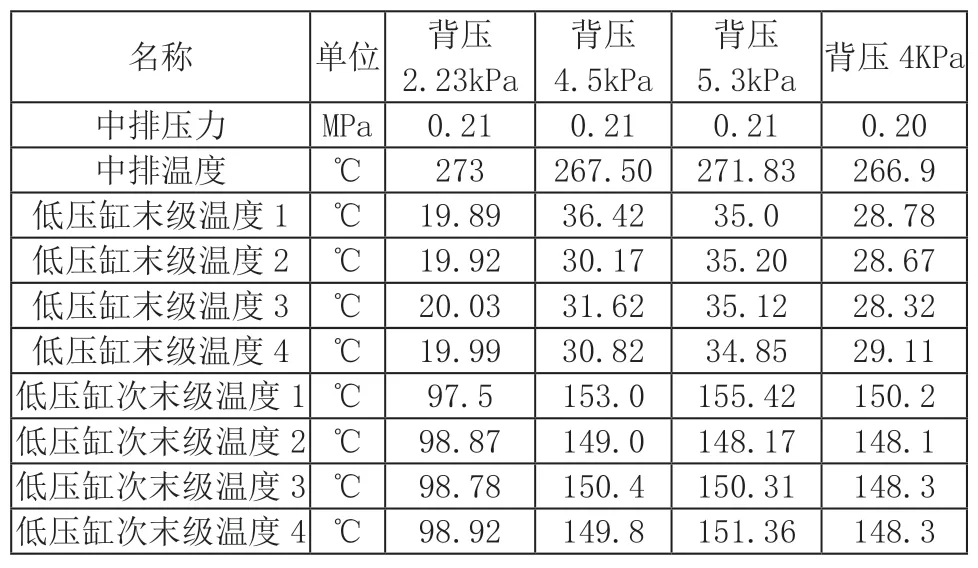

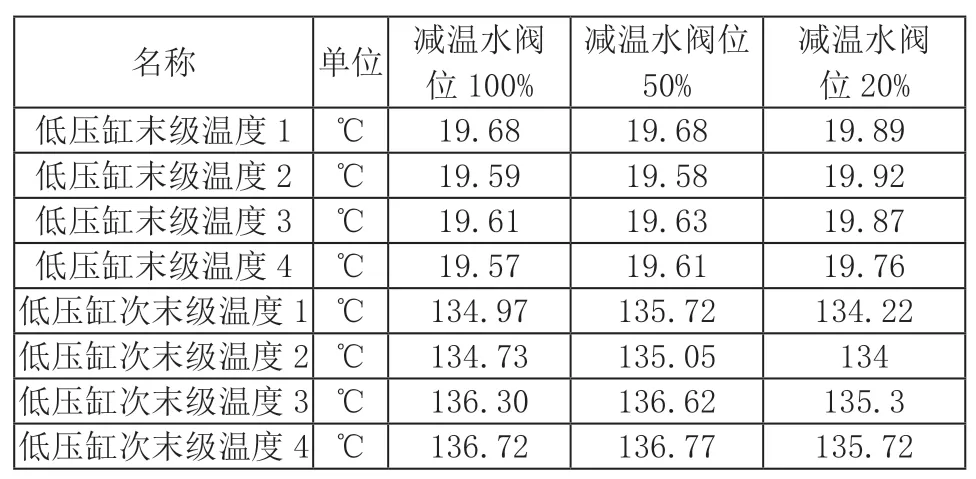

2 号机组低压缸零出力改造后,切缸调试过程中,运行人员按照逻辑,合理调节各方面开度,确保主机各参数在合格且安全范围内,热网系统运行平稳,详细结果见表1~3。

表1 背压对机组末级、次末级叶片温度的影响

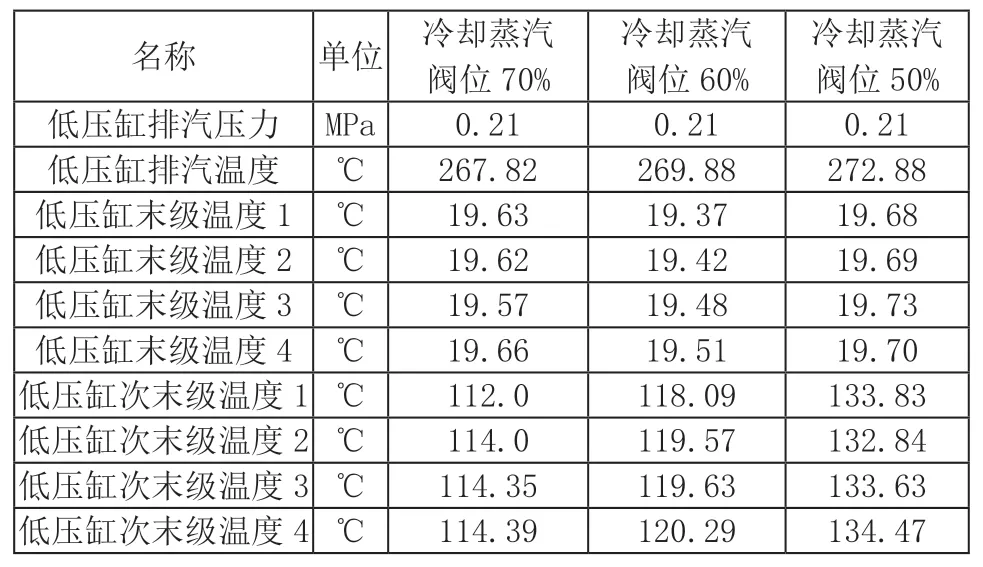

表2 低压缸减温水阀位对机组末级、次末级叶片温度的影响

表3 冷却旁路阀位对机组末级、次末级叶片温度的影响

3 效果评价

改造后,由第三方科研院对2 号机组改造效果进行了检测,数据及结果如表4。

(1)机组改造前后主汽流量920t/h 供热能力对比工况试验结果:2 号机组正常抽汽工况机组主汽流量为922.716t/h,发电机功率为221.498MW,供热负荷为299.66MW;2 号机组切缸改造后,机组主汽流量为924.009t/h,发电机功率为203.121MW,供热负荷为397.55MW;机组切缸工况发电机功率降低了18.377MW,供热能力增加97.89MW。

(2)机组改造前后主汽流量700t/h 供热能力对比工况试验结果:2 号机组正常抽汽工况机组主汽流量为700.308t/h,发电机功率为177.264MW,供热负荷为207.46MW;2 号机组切缸改造后,机组主汽流量为700.738t/h,发电机功率为147.060MW,供热负荷为316.57MW;机组切缸工况发电机功率降低了30.204MW,供热能力增加109.11MW。

(3)若在对外供热负荷保持不变的条件下进行切缸运行,在不同工况下平均可以提高机组调峰能力约35 ~40MW,平均煤耗下降约45g/(kW·h)。

2 号机组低压缸零出力改造后于2019 年11 月15 日~次性完成调试成功并正式投入运行,至2020 年2 月26 日退出切缸状态,期间参与调峰电量约2500 万kWh,共计创造调峰收益约1273.3 万元。可以满足供热中期低负荷调峰需求,显著增加公司调峰收益。同时,两台机组热网管道互联后,2 号机组在高负荷切缸工况时,单机就可以满足公司供热需求。

表4

4 结语

低压缸零出力技术在公司73D 机组中取得良好的应用效果。该技术具有投资少,施工周期短、运行操作平顺灵活(投、切过程平均耗时约11 分钟)、机组参数稳定、热电解耦灵活、调峰收益显著、节能效果较好等多项特点,提高了燃煤供热机组运行的灵活性。本文中各项数据均真实有效,具有向国内类似机组改造提供借鉴的价值。