甲醇精馏工艺参数的优化探究

2021-02-01余涛

余涛

(中海石油建滔化工有限公司,海南 东方 572600)

甲醇是一种有毒性气体,其主要特点为无色透明、气味强烈并且易被挥发,是化工产业中十分重要的原料,能够参加到化学反应中用于甲酸、乙酸以及氯甲烷等有机产品的制造。近年来,我国化工行业发展迅速,其能源结构发生了巨大的变化,甲醇的使用范围也愈加广泛,使用量与日俱增。在具体制备环节,不仅需要使用传统有机物合成,还需要使用人工合成蛋白。但是,在具体制备环节获得的甲醇存在一定的醚、酮以及高级醇。因此,制备粗甲醇需要通过精馏操作获得精甲醇。该厂以三塔精馏技术为基础,完成精馏操作获得精甲醇,进而有效提高精制甲醇精度。经过相关研究数据可知,目前,精馏流程在占据全部交流生产流程的1/5,所以,需要合理设计甲醇精馏工艺参数。

1 甲醇制备工艺概述

在具体生产环节,无论是使用哪种催化剂,因为反应过程中受到温度以及压力的作用,其产物中存在较多杂质,主要成分包括水、醚、酮等有机杂质混合液。通常情况下,可以将粗甲醇划分为轻组分、甲醇以及重组分。其中,轻组分属于沸点低于甲醇的杂质,重组分则是沸点高于甲醇的杂质。

粗甲醇的杂质主要包括水、有机物和乙醇。三者中水的含量较少,具有特殊性,能够使用常规方法分离;乙醇含量较少,但是,对甲醇质量有较大的影响,因此,精馏的过程中应重视对其的处理。粗甲醇的精馏工艺主要原理为:因为其中杂质和甲醇的挥发性存在差异,使用蒸馏法将其分离。当下具体时间过程中的甲醇精馏流程可以分为单塔流程、双塔流程和三塔流程。

单塔精馏流程仅仅根据精馏塔对粗甲醇实现蒸馏操作,导致轻组分从精馏塔塔顶分离出去,重组分则当作残余的液体从精馏塔的塔底排出。该精馏流程的主要优势在于成本低、结构简单,但是,在这一流程下得到甲醇的纯度不佳。双塔精馏工艺主要是通过预精馏塔和主精馏塔实现。预精馏塔是单塔精馏的一个重要组成部分,双塔精馏工艺将其中获得的重组分杂质在主精馏塔中进行二次处理,进而提高最终得到甲醇的浓度。双塔精馏工艺得到了我国中小甲醇生产企业。三塔精馏工艺主要需要预精馏塔、加压精馏塔和常压精馏塔。当前,该厂所使用的的精馏工艺为三塔精馏工艺,完成对粗甲醇的三次蒸馏处理,进而保证能够得到纯度更好的甲醇。本文重点分析三塔精馏工艺中的重要参数优化,不仅要保证甲醇纯度,同时,还需要使其具有节能的作用。

精馏塔是甲醇精馏装置中的最重要设备,其内部结构对装置的耗能、产品登记以及设备成本等由决定性影响,因此,对于其内部的设计和选型十分重要。我国甲醇精馏塔内部构件多为浮阀、筛板以及导向浮阀等塔板式内部构件。除此之外,还包括填料式内部构件。填料式内部构件精馏塔的操作弹性较好,效率较高,能够降低精馏塔高度,优势明显,其主要不足之处体现在壁流现象严重,致使热量损失较大,耗能增加,而且采出点位于分布器,调节产品质量较为困难。而塔板式精馏塔能够有效防止壁流问题,并且存在都城塔板,能够根据其原料杂质设置不同的产品及杂质采出口。与不同粗甲醇成分以及不同用户对成品的需求结合进行优化操作,进而满足乙酸生产企业中对甲醇中乙醇含量的要求。其主要不足表现在操作弹性不佳。因此,上述两种设备均各有利弊,在应用过程中,需要根据实际情况进行合理的选择。

2 甲醇精馏工艺流程模拟

本文使用模拟分析的方法优化甲醇三塔精馏工艺相关参数,所使用的软件为Aspen Plus 软件。将该软件作为基础建立专门的甲醇精馏工艺流程模型。该厂所使用的的三塔精馏工艺产量约为60 万t/a。在三塔精馏工艺过程中,预精馏塔承担粗甲醇几乎全部的精馏任务,加压精馏塔以及常压精馏塔的主要目的除了蒸馏外,还包括减少热能的消耗。

2.1 粗甲醇精馏要求

粗甲醇通过三塔精馏工艺后得到的甲醇含量约为100%,通过甲醇中乙醇的含量≤10×10-6,全部工艺流程中甲醇的回收率高于99%。

2.2 甲醇精馏模拟工艺流程的建立

(1)预精馏塔工艺流程模拟。与具体生产过程中预精馏塔工艺流程结合,将Aspen Plus 软件作为基础,建立相应的模拟流程图,进入预精馏塔粗甲醇的参数。

(2)加压精馏塔工艺流程模拟。与具体生产加压精馏塔工艺参数结合,在Aspen Plus所建立的模拟流程具体参数。

(3)与具体生产环节中加压精馏塔工艺参数结合,在Aspen Plus 建立的模拟流程相关参数。

3 甲醇精馏工艺参数优化

3.1 预精馏塔工艺参数优化

对精馏塔甲醇纯度以及能耗影响的因素较多,主要包括下述几方面:理论板数、质量回流比、采出率、进料设置、工艺萃取水量和不凝气防控温度等。所以,优化预精馏塔需要从下述几项参数展开。

(1)理论板数对质量回流比的直接影响。根据相关研究显示,理论板数和质量回流比呈反相关关系,前者的增加会导致后者减少,对其影响拐点的理论板数等于35。并且如果理论板数<35,则会导致预精馏塔的热负荷及操作成本增加。所以,最合适的理论板数为35 块。

(2)质量回流比和粗甲醇组分的分离程度呈正相关关系,前者的提高会导致后者程度加深,同时,也会导致系统的热负荷提升,进而使能耗持续提升。所以,对组分程度及耗能因素展开全面分析,最合适的回流比为75,应将塔顶最佳采出率保持在0.85%左右。

(3)通过理论研究能够发现,如果进料位置超过10 块板,精馏塔中丙酮的含量>15×10-6,如果进料位置不足10快板,精馏塔中丙酮的含量则会15 <×10-6,符合分离的要求。但是,基于对节能效果的考虑,如果进料板的位置<17,那么热负荷基本趋于稳定并且较低。所以,进料板的最佳位置为17 块板。除此之外,对丙酮分离效果及经济因素展开全面分析,需要合理控制工艺萃水量,通常情况下,需要使其保持在5500kg/h,将不凝气放空温度控制在42℃。

3.2 加压精馏塔和常压精馏塔工艺参数优化

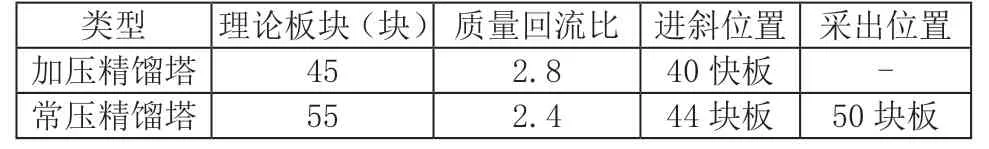

对上述分析方法进行总结,优化加压精馏塔及常压精馏塔参数,最终的结果如表1 所示。

通过以上优化后的工艺参数能够应用于甲醇精馏工艺流程中,其主要使用价值主要体现在下述两大方面:第一,甲醇的回收率得到有效改善;第二,甲醇精馏工艺的总耗能显著降低,约10%。

表1 加压精馏塔和常压精馏塔工艺参数优化标准

4 结语

在制备甲醇工艺过程中,无法预防在甲醇产品中存在水、乙醇、酮及醚等杂质,对其应用场合造成严重影响。并且该厂甲醇精馏工艺汉能所占比例较大。所以,在三塔精馏工艺中优化预精馏塔、加压精馏塔及常压精馏塔中的理论板数、质量回流比及进料位置。根据结果可知,通过优化后的参数能够有效提高甲醇的回收率及节能率。