船舶废气脱硫系统设计要点分析

2021-02-01黄玉华汪家政邓志庆

黄玉华,汪家政,邓志庆

(舟山长宏国际船舶修造有限公司,浙江 舟山 316052)

随着全球硫排放法规的正式生效,目前,越来越多的船舶进行船舶废气脱硫系统的加装,通过9200TEU 项目船舶废气脱硫系统改装,简单分析该项目在设计过程中的一些注意点。

在船舶废气脱硫系统改装过程中,需要对原船的修改及部分管路等的增加,可能会涉及以下系统:洗涤水系统、排烟系统、排渣系统、洗涤水分离系统、压载管路改装、对于闭式系统还包括碱液储存和注入系统、透气测深系统的修改等等,下面简单分析排气管背压问题、舷外管形式设计以及海水总管及海底门等设计问题。

1 排气管背压问题

船舶废气脱硫系统(EGCS)船上安装后,在各种运行条件下,排气背压应能始终维持在燃油燃烧装置制造厂规定的范围内。

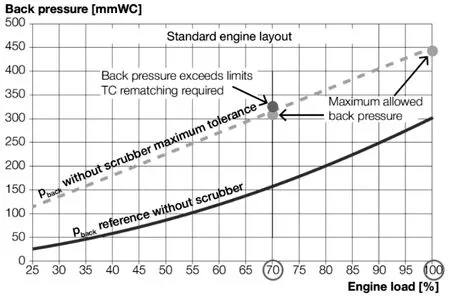

在排气管上增加了脱硫塔,这必然导致排气背压的增加,常规脱硫塔本体背压在60 ~100mmWC 左右,具体因参数及厂家有差异,若系统中还有烟气阀,烟气阀也有一定背压,原船标准机型柴油机(以MAN B&W 为例)允许背压一般300mmWC(100%SMCR 时),其他负荷点对应允许最大背压值见图1,根据MAN B&W 推荐,当柴油机加装脱硫塔后,100%负荷下可允许最大背压为450mmWC,其他负荷点对应允许最大背压值见图1,因此,在改装设计过程中,需考虑排气管路布置等对排气管背压的影响,需及时进行排气背压的计算,如果发现排气背压有超出规定值时,需及时对排气管布置等进行调整,以确认是否可以通过排气管路布置调整将背压降低至允许范围内。根据MAN B&W 推荐若背压超过最大允许背压时,需与MAN B&W 相关技术人员联系沟通确认如何处理,可能需对增压器进行重新匹配,另外,如果柴油机背压计算值在两条曲线之间,MAN B&W 也强烈建议MAN B&W 专业服务人员对主机进行重新评估,确定是否需要对增压器进行重新匹配。增压器进行重新匹配需要确保主机油耗保持与安装脱硫塔之前一致,NOX 排放不改变,柴油机热负荷保持在经验值范围内。

图1

若因为排气背压过大的原因需要增加安装排气风机,风机应考虑有冗余设计;另外,排气风机的设置应考虑当排气风机失效时,燃油燃烧装置仍能持续工作,那么,排气风机需设置旁通管路。对于多台燃油燃烧装置共用EGCS 系统的情况,排气风机的设置应考虑所有相连燃油燃烧装置的背压要求。

2 舷外管形式设计

船舶废气脱硫系统洗涤水排放应独立于其他的海水系统,并应有独立的排舷外口;排舷外管应安装一个止回阀和一个遥控阀,且遥控阀需要通过手摇泵控制。船舶废气脱硫系统洗涤水排舷外口距离其他任何海水吸水口的距离应不小于4m,并需要低于最小载重线。

根据DNVGL 船级社要求洗涤水排舷外管和舷侧阀应有防腐保护,排舷外管厚度应不小于舷外管所在位置外板的厚度,且不小于15mm,取大者。

洗涤水排舷外管形式设计类型及各厂家对舷外管材料的推荐也不太一样,有的推荐用超级双相不锈钢,有的推荐碳钢管+内表面特殊处理(例如玻璃鳞片漆、酚醛环氧漆和内衬PE、GRE 等),也有推荐使用双层管形式(如SAACKE)等。

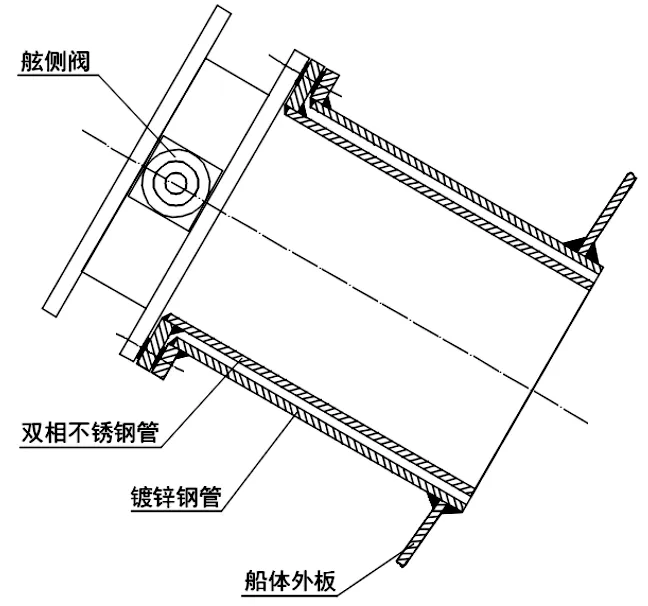

基于以上列举几种形式,简单分析以上几种形式的优缺点,因为洗涤水排舷外管需与船体外板焊接,若使用超级双相不锈钢,因为不同材质之间直接焊接,长期浸泡在海水中且一直有脱硫洗涤水的冲刷,将会导致超级双相不锈钢腐蚀较快,因此,不建议使用;目前,各大船厂使用碳钢管+内表面特殊处理的项目较多,但因为现场焊接将会损坏管路涂层,不得不在现场将舷外管与船体外板焊接后再对管路进行特殊处理或修补,但是,由于现场施工条件局限等原因可能会存在处理效果不佳等问题,所以该形式必须确保舷外管焊接后涂装修补质量,若处理不好,可能导致涂层容易脱落,然后管路腐蚀较快;若使用SAACKE 推荐形式(见图2),舷外管为镀锌碳钢管与船体外板焊接,与其他常规系统舷外管形式一致,只是在该舷外管内再设置一根双相不锈钢管,该双相不锈钢管连接法兰使用特制异径法兰,将双相不锈钢管从镀锌舷外管内部插入,在双相不锈钢与镀锌钢管之间使用特氟龙垫片及特氟龙套在螺栓表面防止两种材料间接触形成腐蚀;这种形式可使洗涤水不直接冲刷碳钢管,洗涤水通过双相不锈钢管直接排出舷外,这样大大地缓解了洗涤水对镀锌碳钢管的腐蚀,另外,为了防止船体外板腐蚀,距舷外管出口4m 半径范围内的船体外板需涂防腐涂层,通常使用防腐性更好的环氧玻璃鳞片漆。

图2 双层管形式舷外管

3 海水总管及海底门等设计问题

因为脱硫装置的脱硫原理是通过海水中的碱性成分与柴油机燃烧后的废气中所含的硫化物产生化学反应从而达到脱硫的结果,所以海水使用量很大,以9200TEU 项目为例,该项目主机排气系统与发电机排气系统为独立的两套船舶废气脱硫系统,主机脱硫系统海水泵为4 台(三用一备),单台流量为850m3/h;辅机脱硫系统海水泵2 台(一用一备),每台流量为850m3/h,6 台海水泵共用一根海水总管。

脱硫系统海水总流量为3×850+1×850=3400m3/h。

原船海水总管管径为DN750,若将脱硫系统海水总管连接至原船海水总管,根据计算,原船海水总管海水流速将超过2m/s,流速太高。所以,需要考虑新增加一个脱硫系统海底门或者在原有海底门上新开脱硫系统海水总管,若在原有海底门上新开脱硫系统海水总管,则还需要考虑海底门格栅流通面积是否大于海水总管流通面积的两倍。

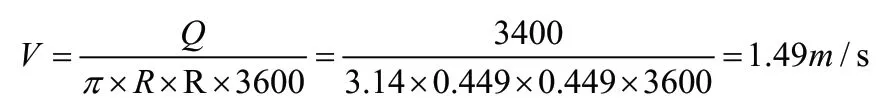

脱硫系统海水总管管径选择计算如下:根据计算,选用脱硫系统海水总管规格为φ914×8,计算如下:

式中,V 为流速(m/s);Q 为海水流量(3400m3/h);R 为海水总管半径(449mm)。

根据以上计算,海水总管海水流速低于2m/s,满足设计要求。所以脱硫系统海水总管规格选用φ914×8 合适。

船舶废气脱硫系统海水总管流通面积约为:3.14×0.449×0.449 =0.633m2;

根据规范要求,在没有冰区要求的情况下,海底门格栅净流通面积需大于等于海水总管流通面积的两倍,0.633×2=1.266m2,所以,海底门格栅净流通面积不能小于1.266m2。

根据海底门实际情况及以上面积要求,海底门设置3 个海底门格栅:格栅尺寸分别为:670mm×1480mm,660mm×1000mm,620mm×480mm,根 据 计 算,(0.67×1.47+0.66×1+0.62×0.48)×0.7=1.3m2,(0.7 为 格 栅 外 框 面积与净流通面积系数);该3 个海底门格栅净流通面积约为1.3m2,满足要求。

4 结语

本文以9200TEU 项目加装船舶废气脱硫系统的实船项目为例,介绍了船舶废气脱硫系统在改装设计过程中需要注意的几个要点,并对这几个设计要点进行多方位的对比分析,寻求更好的更合适的设计方案,相关经验总结可供船东及船舶废气脱硫系统设计单元提供参考。