游梁式抽油机平衡达标检测及自动调整

2021-02-01高玉森张爱华季峰初波陈胜利季芳王树学周景林

高玉森,张爱华,季峰,初波,陈胜利,季芳,王树学,周景林

1.大安鸿源管业有限公司(吉林 大安131300)

2.中国石油吉林油田分公司 扶余采油厂(吉林 松原138000)

3.丹东源兴科技有限公司(辽宁 丹东118002)

4.戈壁能源公司(吉林 白城131300)

5.大安木林森石油设备制造研发有限公司(吉林 白城131300)

0 引言

我国目前在采油系统中大部分还是在采用游梁式抽油机[1],在游梁式抽油机行业标准中对平衡的要求是应使上、下冲程的最大电流差值小于最大电流的15%。抽油机在一定的生产条件下调整好平衡后,随着排采抽吸的进行,油井本身地层供液和含水、含气等工况的变化使悬点负荷不断的变化,使游梁式抽油机平衡偏离行业标准。由于人工调整既费时又费力,还达不到适时调整,并且在调整时需要停抽,影响原油产量。所以有些资料表明50%以上的抽油机大部分时间工作在欠平衡的状况[2],达不到行业标准。

抽油机的平衡与否,对其故障率、寿命能耗、噪音有很大影响[3]。游梁式抽油机的节能技术就是平衡技术[2],平衡系统的性能,平衡效果的优劣,直接影响抽油机的节能、寿命和应用方便程度[4]。实时自动检测游梁式抽油机平衡是否达到行业标准,并指令伺服系统自动调整达到或优于行业标准,实现悬点载荷有多大其配重就自动调整到多大,这样就能降低能耗、增加产量。

近些年,在抽油机自动控制方面,一些油田做了尝试,主要功能有:自动调平衡、自动调冲次[5]等。由于是“尝试”,早期研发费用较高,使产品成本偏高。另外由于没有形成统一标准,给设备管理带来难度,造成这些功能的使用率只有10%左右[5]。随着电子行业的快速发展,机械结构的优选定型,成本的大幅度降低,自动调整平衡是采油设备的必然趋势。

1 技术方案

1.1 微电脑控制部分

1.1.1 数据采集

监测平衡是否达到标准采用自动测量驱动电动机电流强度[6]的方式。微电脑在设定监测时间段内通过电流互感器和游梁位置传感器储存上冲程和下冲程的最大电流,通过比较程序得知电流偏差和较大电流是处于上冲程或者下冲程。

1.1.2 数据处理及指令

微电脑通过数据采集、储存、比较得知抽油机平衡偏差,同时得知配重过大或者偏小。需要调整时指令伺服电动机运转,拖动可调整配重块向内或向外运动。

伺服电动机每次运转时间决定每次可调整配重块运动距离,微电脑根据平衡偏差大小自动指令伺服电动机每次运转时间。一个调整程序终结,微电脑重新开始采集数据,不理想再次调整,直至平衡达到94%以上。

1.1.3 定时检测、报警和手动

调整平衡达到标准以上时,在24 h内不会有太大的变化,为了延长系统服役期,节省系统耗电,微电脑可以由管理者任意设定连续检测或定时检测,任意设定定时检测开始时间和每次检测时长。

当系统自动调整达到极限仍然达不到标准要求时,微电脑触发报警功能,及时告知管理者安排处理。

系统设置手动功能,在安装完成第一次调试和其它需要的情况下,可以手动开启伺服电动机正、反运转,达到调整平衡的目的。

1.1.4 软件开发原理框图

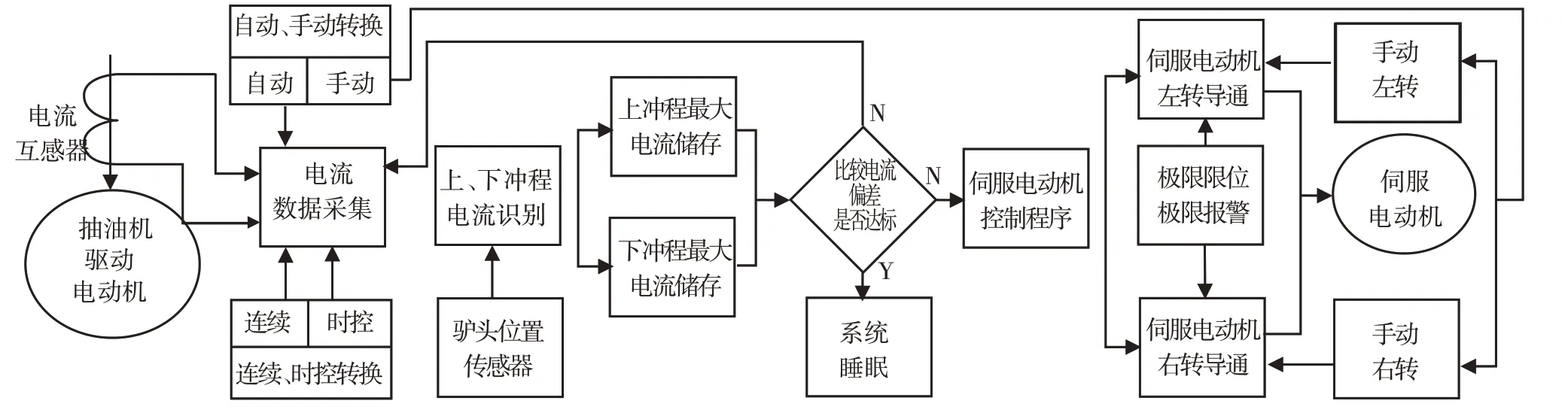

图1 是STM32F105RBT6 单片机软件开发原理框图。单片机软件开发要达到抗干扰性强,安装简便,人机交互界面友好,调用方便[7]。

1.2 机械部分

1.2.1 机械结构

在游梁尾部安装可自动调整配重块,形成下偏杠铃复合平衡。下偏杠铃和曲柄一起平衡井口载荷,能够降低减速器峰值扭矩[8]。

图1 软件开发原理

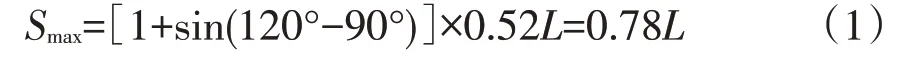

图2 是可自动调整配重块机械结构图。机械传动采用丝杠、丝母结构。图中可自动调整配重块黑色位置为重力最大极限,红色位置为重力最小极限。

1.2.2 机械参数

1)伺服电动机在需要的时候开始向左或者向右旋转,伺服电动机经减速后带动丝杠运转,丝杠运转使丝母产生位移,丝母位移使摆臂带动可自动调整配重块围绕摇臂支撑轴旋转,旋转最大角度设定为120°。

2)可自动调整配重块质心和摇臂支撑轴中心长度设定为游梁最尾端到中轴承中心距离的52%。

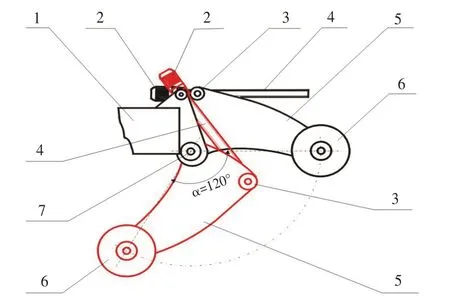

3)可自动调整配重块质心最大向外极限位置在中轴承中心与摆臂支撑轴中心的延长线上。这样在中轴承中心与摆臂支撑轴中心的延长线是水平的时候,配重块质心最大极限与最小极限的投影距离为:

式中:Smax为可自动调整配重块移动最大投影距离m;L为抽油机中轴承中心与游梁最尾端的距离,m。

图2 可自动调整配重块机械结构

4)在游梁尾部加装平衡块质量一般以占原机总平衡量的40%~50%为宜[9-10],可自动调整配重块质量设定为原抽油机平衡块总质量的45%。

1.2.3 可自动调整配重块在调整范围内与中轴承中心距离

1)抽油机中轴承中心与游梁最尾端的距离设定为L,游梁最尾端与摇臂支撑轴中心长度为便于计算忽略不计,因为可自动调整配重块质心和摇臂支撑轴中心长度为0.52L,并且可自动调整配重块质心向外最大极限位置在中轴承中心与摆臂支撑轴中心的延长线上,那么可自动调整配重块质心与中轴承中心的最大距离是:

式中:Lmax为可自动调整配重块质心与中轴承中心最大投影距离,m。

2)根据公式(1),可自动调整配重块质心与中轴承最近的投影距离是:

式中:Lmin为可自动调整配重块质心与中轴承最小的投影距离,m。

3)可自动调整配重块质心在调整范围内处于正中间投影位置时,距离中轴承中心的投影距离是:

式中:Lmid为可自动调整配重块质心在调整范围内处于正中间投影位置时,距离中轴承中心的投影距离,m;Lmax为可自动调整配重块质心与中轴承中心最大投影距离,m;Lmin为可自动调整配重块质心与中轴承最小的投影距离,m。

2 可自动调整配重块在调整范围内重力变化范围

2.1 可自动调整配重块的三个典型位置

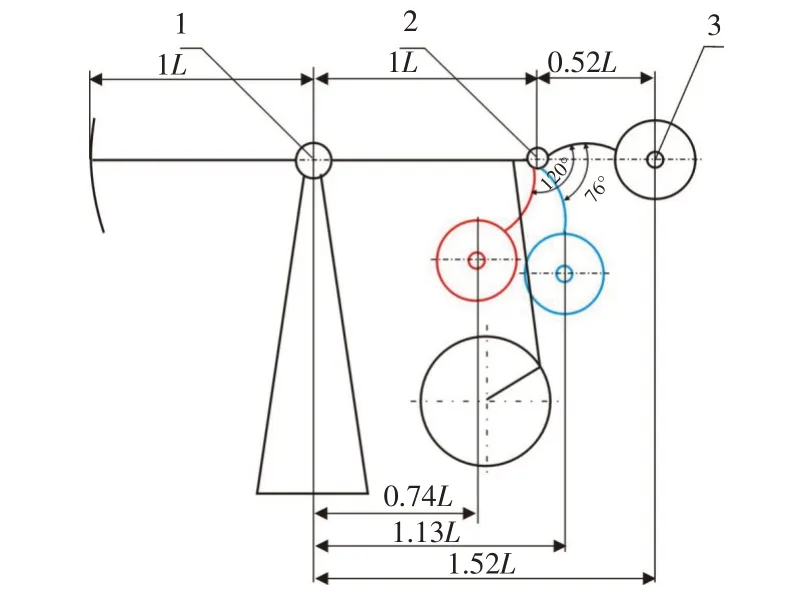

图3 是根据公式(2)、公式(3)、公式(4)绘制的安装有可自动调整配重块抽油机示意图。为便于计算,以驴头最前沿到中轴承中心距离和中轴承中心到游梁最尾端距离相等抽油机为例。黑色为可自动调整配重块处于最大重力位置,红色处于最小重力位置,蓝色处于可自动调整配重块最大可调整投影距离(Smax)正中间位置。

图3 安装有可自动调整配重块抽油机示意图

2.2 可自动调整配重块不同位置的重力变化

1)当抽油机原始状态,并达到平衡标准,驴头端载荷等于全部平衡块的重力,并设定为1W。加装可自动调整配重块并处于蓝色位置,可自动调整配重块所另外产生的重力为:

式中:0.45W 为设定的可自动调整配重块的质量占原机总平衡量的45%所产生的重力,kN;1.13 为可自动调整配重块处于蓝色位置时的力臂长度,m。

2)为了加装可自动调整配重块后仍然达到平衡,需要调整原平衡块位置,或者减少原平衡块质量,调整后重力为:

3)可自动调整配重块处于最大重力位置和原机调整后平衡块总重力为:

式中:1.52为力臂长度,m。

4)可自动调整配重块处于最小重力位置和原机调整后平衡块总重力为:

式中:0.74为力臂长度,m。

5)从公式(7)和(8)可以得知,游梁式抽油机加装可自动调整配重块,自动调整范围是82.45%到117.55%,调整幅度是35.1%。

3 现场应用测试

3.1 实验井可自动调整配重块加装前后测试数据

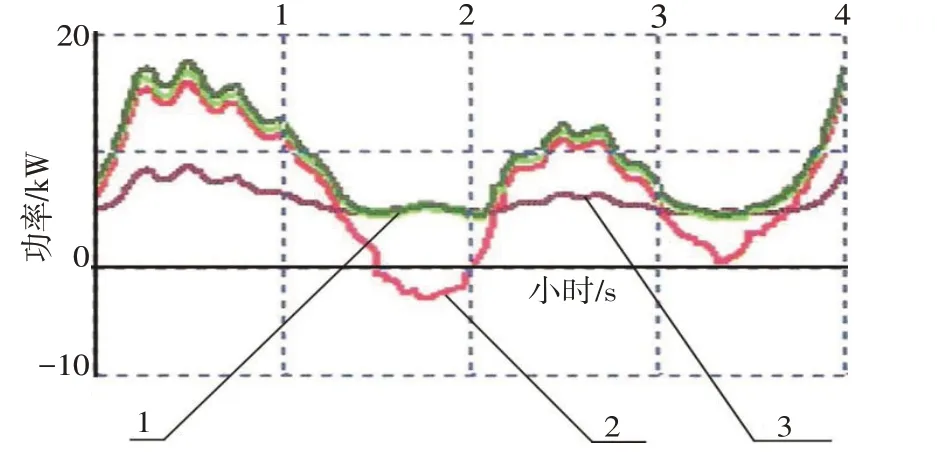

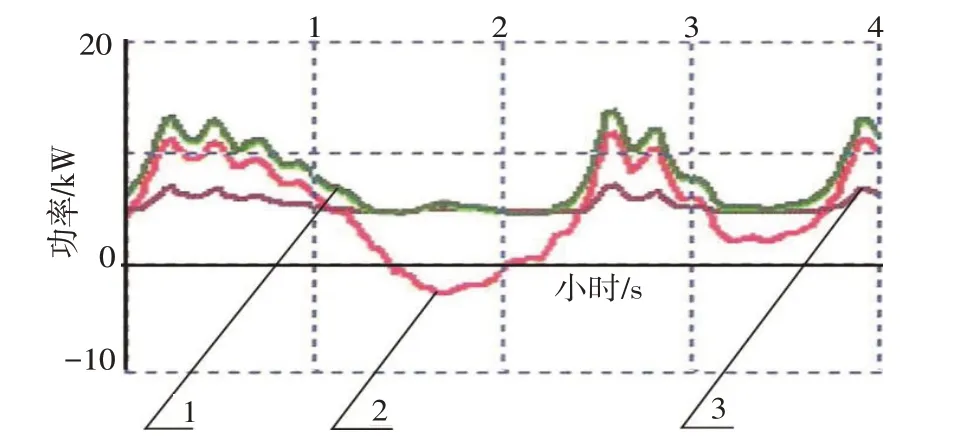

1)加装前后测试曲线加装前测试曲线如图4所示,加装后测试曲线如图5所示。

图4 加装前测试曲线

图5 加装后测试曲线

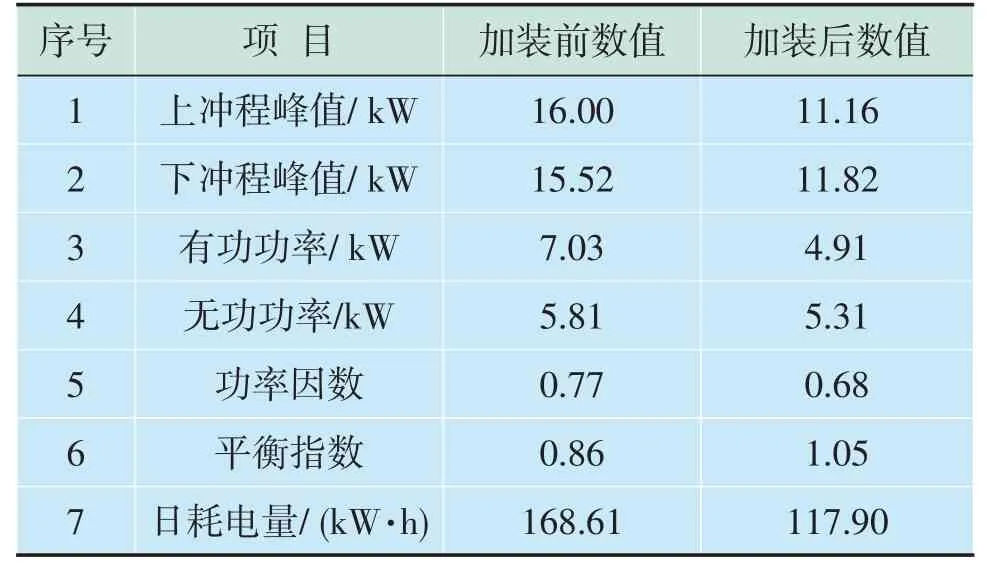

2)加装前后测试数据加装前后测试数据对比数据见表1。

表1 可自动调整配重块加装前后测试数据

3.2 加装可自动调整配重块前后日耗电量对比

加装可自动调整配重块前后节电率为:

从公式(9)得知实验井加装可自动调整配重块有着明显节电效果。

3.3 运行安全

1)加装可自动调整配重块后运动轨迹线在减速器上部的空间大,距离地面较高的采油井,一般不需采用专门的安全防护[11]。

2)加装可自动调整配重块后,如果在减速器上部的空间小,存在安全隐患,抽油机游梁后端需有防护栏[12]。

4 结语

1)游梁式抽油机加装可自动调整平衡系统,实时自动检测抽油机平衡状况,自动调整平衡,可以满足抽油机达到标准要求。

2)可自动调整配重块质量设定为原抽油机平衡块总质量的45%,可以满足系统要求。

3)可自动调整配重块调整幅度达到35.1%,可以基本满足系统要求。

4)可自动调整配重块质心和摇臂支撑轴中心长度设定为游梁最尾端到中轴承中心距离的52%,可以基本系统要求。

5)加装可自动调整配重块,使抽油机运行状态得到改善,节电效果显著。