三轮非圆同步带传动试验台设计与应用

2021-02-01孙新城陈建能武传宇肖达度

孙新城 陈建能 武传宇 肖达度 叶 军

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江工业职业技术学院汽车学院, 绍兴 312000;3.浙江省种植装备技术重点实验室, 杭州 310018)

0 引言

非圆同步带传动机构能够很好地解决大中心距的非匀速传动工程问题[1]。作为一种新型非匀速传动机构,带轮的非圆特性使其在传动过程中带长实时变化量大,从而导致跳齿、振动等问题,难以精确实现非匀速传动,针对这一问题,浙江理工大学研究团队建立理论计算模型,进行了三轮非圆同步带传动机构研究。

何小晶[2]提出圆-偏心圆-非圆带轮传动机构,采用自由节曲线非圆带轮作为张紧轮来补偿非圆带传动过程的松弛量变化,以带长松弛量最小为目标优化张紧轮节曲线。但是,在优化过程中用户需根据松弛量变化特性调整张紧轮节曲线上的点,并进行拟合、迭代计算,其计算量大、耗时长,最后得出,3个轮的中心距为110 mm时松弛量为10.36 mm[2],效果还不够理想。肖达度[1]针对圆-自由非圆-自由非圆三轮同步带轮传动机构建立了张紧轮优化模型,以曲率半径为优化变量建立寻优区域,通过构建自动优化算法实现非圆张紧轮自动寻优。当三轮的中心距为110 mm时,同步带带长松弛量可以达到0.03 mm,效果显著。在三轮非圆同步带传动机构中,通过对非圆张紧轮的优化,理论上能够保证一个转动周期内同步带带长的恒定不变,从而实现从动轮的精确非匀速传动。

在实际工程应用中,非圆同步带传动机构处于不同转速、不同负载等条件下,非圆同步带能否精确实现非匀速传动,以避免出现跳齿等现象,需要进一步试验[3-5]。为此,本文设计非圆同步带传动性能测试试验台,测试不同转速、不同负载转矩下的三轮非圆同步带传动的传动周期偏差率和传动比精度偏差率,为三轮非圆同步带传动的使用工况选择提供参考[6-7]。

1 试验台设计

1.1 总体结构与工作原理

本试验台的作用是实现三轮非圆同步带传动在不同负载、不同中心距、不同传动比规律工况下的测试,因此要求该传动机构试验台的从动轮和张紧轮的相对位置、负载、转速都可调[8-10]。传动机构的简图如图1所示,主动轮是圆形的同步带轮1,从动轮是非圆的同步带轮2,以输出非匀速运动;张紧轮是非圆的同步带轮3,以补偿传动过程中的带长松弛量变化,保证传动的可靠性。

设计试验台转速调节范围为0~300 r/min,负载转矩调整范围0~50 N·m,中心距范围80~520 mm,从而满足多种工况下非圆同步带传动的测试要求。试验台总体结构如图2所示,主动轮与步进电机通过联轴器连接作为动力输入端,非圆从动轮与电涡流测功机固联为负载转矩施加端,非圆张紧轮固定在调整架上;带轮的负载转矩、转速等被测量值实时显示在测量面板上。通过测功机模拟实际工况,对从动轮进行加载,模拟实际工况测试,记录从动轮的负载转矩、转速等参数,分析其非匀速传动的性能。

1.2 传动原理与主要部件

为实现变速、变载的设计要求,选用130BYG350D型三相步进电机作为输入动力,通过扭矩传感器、光栅、测功机等传感器检测非圆同步带的输入和输出扭矩、速度变化情况,其传动路线为:输入电机输入动力,通过联轴器将动力传递给主动端测功机和主动轮,进一步通过同步带将动力传递到从动轮与从动端测功机,如图3。根据三轮非圆同步带传动的试验要求与传动原理选择试验台主要部件及参数,具体如下:

(1)传动机构:圆形主动轮、非圆从动轮、非圆张紧轮均采用线切割,同步带采用模数为3、齿数为56的模数制橡胶同步带。

(2)步进电机:130BYG350D型交流步进电机,电机转速为0~300 r/min。

(3)扭矩传感器:量程50 N·m,转速范围0~6 000 r/min,精度等级0.5%FS,用于获取主动轮的实时转矩。

(4)速度传感器:圆光栅10 000线。

(5)数据采集设备:转矩转速测量仪分别输出一根RS232通信数据线,角度测量仪配有RS485通信数据线,并联后输出,接入485转232转换器后再插入计算机对应接口。

(6)负载转矩加载设备:CC-50LF型电涡流测功机,转矩量程50 N·m,通过调节电流来调节加载力矩。

(7)其他设备:交流调速模块(用于调节交流步进电机的输出转速)和220 V开关电源。

1.3 机械结构与控制系统设计

试验台主要包括传动机构、驱动电机、扭矩传感器、速度传感器、中心距调整装置、负载加载控制设备和工控机,如图4、5所示。三相交流步进电机与圆形主动轮之间通过梅花联轴器相连,联轴器与圆形主动轮之间装有扭矩传感器和用于测速的光栅,由于步进电机的工作特性,可以较大范围输入转矩和转速;主动轮通过同步带带动从动轮和张紧轮转动。从动轮后端接有电涡流测功机和测速光栅,对主动轮通过同步带传递过来的转矩和转速进行检测并输出。为了分析负载转矩对非圆三轮同步带传动机构传动周期的影响,电涡流测功机通过调节电流来调节加载在从动轮上的负载转矩。

该试验台主要用于对理论设计的三轮非圆同步带传动精度测试,所以其控制方式采用开环控制。作为动力输入的步进电机,由220 V电源供电,通过变压模块转成10 V电压供给调频模块,调频模块可调制出所需频率的方波送到控制器,控制步进电机按设定的转速旋转。

为了方便试验数据的采集、统计和分析,根据试验要求开发了基于Matlab的非圆同步带试验软件,对主-从动轮的输入、输出转速和扭矩以及速比等参量通过传感器进行实时采集,工控机上的主程序对采集的数据进行分析、处理,以曲线和数据的形式保存、显示,软件界面如图6、7。

2 试验设计

三轮非圆同步带传动机构主要由圆形主动轮、非圆从动轮、非圆张紧轮、同步带组成,在实际应用过程中,由于主动轮与从动轮的传动比实时变化,所需的同步带理论带长在一定范围内变化,进一步引起输出转速、转矩随着输入转速和同步带张紧程度变化而变化[11-13]。

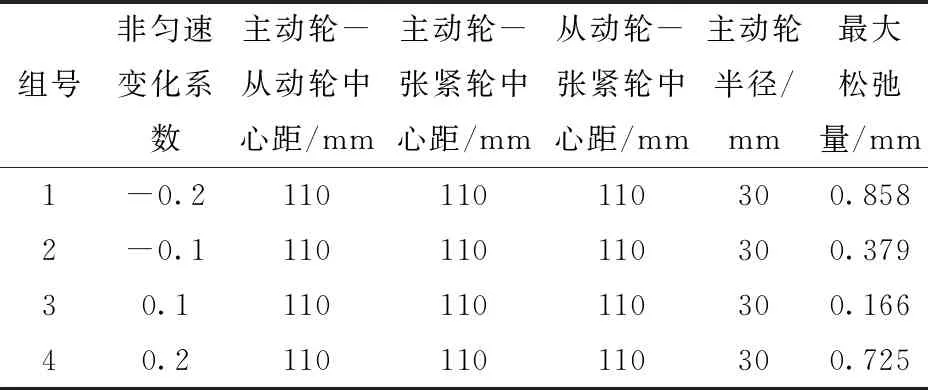

为了方便对比,设计了4组中心距都相同的三轮非圆同步带传动机构,每组主-从动轮转角变化规律均为φ2=φ1+msinφ1(m为非匀速变化系数,φ1为主动轮转角,φ2为从动轮转角),主动轮半径相同,具体参数如表1。根据表1参数利用前期建立的非圆同步带带长计算模型,计算得出其对应的理论带长变化如图8[1],不同m值对应的最大松弛量如表1。

表1 4组三轮非圆同步带传动机构参数及最大松弛量Tab.1 Parameters and maximum slack of four groups of three-pulley noncircular synchronous belt transmission mechanism

由理论研究可知,在非圆同步带传动机构的一个转动周期内同步带带长实时变化,将一个周期内任意时刻的带长与初始带长之差称为带长松弛量。根据图8变化曲线可知,非匀速变化系数m越接近0(即从动轮越接近圆),同步带带长松弛量变化越小,带长波动越小,带传动理论精度越高。

以m=0.1的三轮非圆同步带传动机构作为试验对象,进行不同转速、转矩、负载的试验研究,同步带轮如图9所示,具体试验步骤如下:

(1)将加工好的m=0.1三轮非圆同步带轮安装在试验台架上,紧固连接件,安装同步带,调整试验台参数。

(2)根据设计时确定的初始相位,调整非圆从动轮、非圆张紧轮的初始位置,使同步带初始时刻处于张紧状态。启动试验台,通过仪表读取此时主动轮与从动轮的转矩、转速,打开工控机上的软件,读取串口数据并采集测试。

(3)调整输入电机转速至80 r/min,在步进电机转矩输入范围内,使电涡流测功机产生3种不同的负载转矩,再用扭矩测试仪和测速光栅检测主动轮和从动轮的转矩、转速和角位移,并通过工控机上的测试软件进行记录、统计、分析。

(4)记录好相关数据后,将电机输出转速依次调节为100、120 r/min,重复步骤(3)。

(5)通过检测软件对采集的数据进行拟合,将拟合结果和理论结果进行对比、分析。

3 试验结果与分析

三轮非圆同步带传动过程中同步带松弛量变化影响同步带传动精度[14-15]。同步带带长松弛量主要受相邻两带轮中心距、非圆带轮节曲线形状、负载转矩和速度的影响,对于设计好的非圆同步带传动机构,在实际应用中带轮中心距、非圆带轮节曲线形状在试验过程中是固定不变的,负载转矩和速度的变化成为实际应用中影响传动精度的主要因素[16-18]。本次试验在不同速度工况下通过加载不同负载转矩测试分析三轮非圆同步带的传动精度。

3.1 传动精度指标

本文提出用传动比精度偏差率和传动周期偏差率来衡量三轮非圆同步带传动精度。

传动比精度偏差率p表达式为

(1)

其中

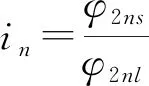

式中in——从动轮任意时刻实际转角与理论转角之比

φ1nl——主动轮在某一瞬时的理论角位移

φ2ns——从动轮在某一瞬时的实际角位移

φ2nl——从动轮在某一瞬时的理论角位移

传动周期偏差率q表达式为

(2)

式中Tl——三轮非圆同步带传动机构的理论传动周期

Ts——三轮非圆同步带传动机构的实际传动周期

3.2 空载试验

为了验证所设计加工的m=0.1的非圆同步带轮组是否正常传动,满足试验要求,首先对该组带轮进行转速为80 r/min的空载试验。将传感器采集的数据传输到工控机,用软件对试验离散数据点拟合并将拟合曲线与理论曲线对比。图10所示为主动轮和从动轮传动比的离散数据点、拟合曲线和理论曲线。

如图10所示,试验传动比离散数据点大体呈现一定规律性趋势,并在极小误差范围内波动,数据具有统计分析意义,试验离散点数据拟合的实际传动比曲线与理论传动比曲线趋势相同,传动比规律基本相同[19-21]。可见该组非圆带轮可以用于三轮非圆同步带传动传动精度测试。

3.3 负载和转速试验

非圆同步带传动过程中传动比按设计规律实时变化,实现非匀速传动。根据理论分析结果可知,随着带轮转速变高,其动平衡性变差,振动变大,因此,非圆同步带传动适合低速传动工况。根据非圆同步带传动的实际应用工况,试验选取了3组低速工况(80、100、120 r/min);该三轮非圆同步带试验台能提供最大负载转矩为50 N·m,在同一转速下,选取3组负载转矩进行试验,分别是8.12、16.25、24.36 N·m,并对试验结果进行分析。

(1)主动轮转速80 r/min

在该转速下,三轮非圆同步带传动机构的理论转动周期为主动轮转动一周所需要的时间T80,即

(3)

在该转速下,分别对从动轮负载转矩为8.12、16.25、24.36 N·m进行试验,其试验数据如图11、12、13所示。

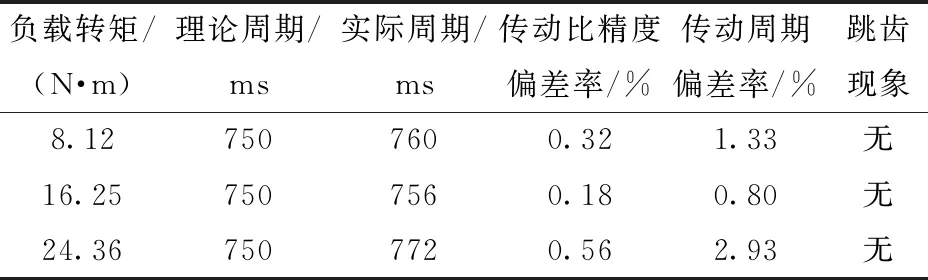

根据图11、12、13,将试验数据代入式(1)、(2),得三轮非圆同步带传动参数如表2所示。发现输入转速为80 r/min时,负载转矩对传动比精度偏差率和传动周期偏差率都有一定影响,且对传动周期偏差率影响较大;当负载转矩为16.25 N·m时,其传动比离散数据点均布性最好、传动比精度偏差率最小,由于该负载转矩适中,使同步带带长松弛量最小,传动平稳。

表2 转速80 r/min时不同负载转矩试验结果Tab.2 Comparison of different test conditions of load torque at speed of 80 r/min

(2)主动轮转速100 r/min

在该转速下,三轮非圆同步带传动机构的理论转动周期为主动轮转动一周所需要的时间T100,即

(4)

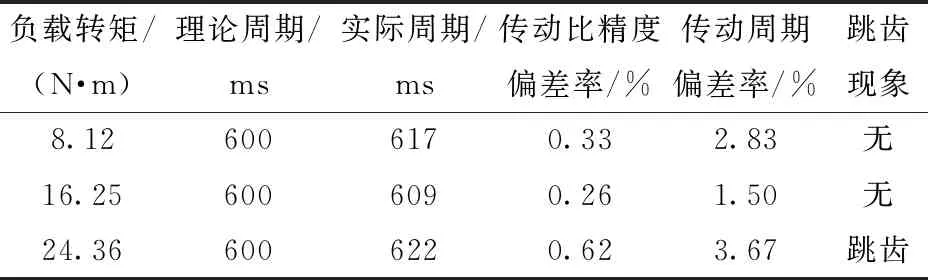

当负载转矩为8.12 N·m时,三轮非圆同步带传动机构平稳运转,未出现跳齿现象,如图14所示。保持转速不变,负载转矩增加为16.25 N·m,该传动机构仍旧平稳运转,也未出现跳齿现象,如图15所示;负载继续增加为24.36 N·m,传动机构平稳性变差,并出现跳齿现象,如图16所示。

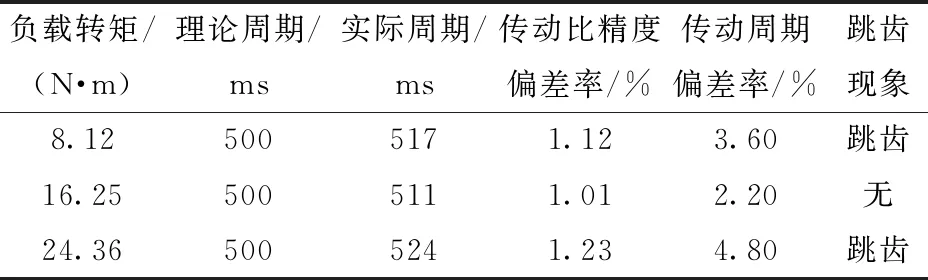

根据图14、15、16,将试验数据代入式(1)、(2),得三轮非圆同步带传动效果如表3所示。发现输入转速为100 r/min时,负载转矩对传动比精度偏差率和传动周期偏差率的影响与输入转速为80 r/min时的规律相同,但是传动比精度偏差率和传动周期偏差率都更大,且开始出现跳齿现象。

(3)主动轮转速120 r/min

在该转速下,三轮非圆同步带传动机构的理论转动周期为主动轮转动一周所需要的时间T120,即

(5)

表3 转速100 r/min时不同负载转矩试验结果Tab.3 Comparison of different test conditions of load torque at speed of 100 r/min

当负载转矩8.12 N·m时,三轮非圆同步带传动机构平稳性变差,出现跳齿现象,如图17所示。负载转矩增加到16.25 N·m,传动机构平稳运转,未出现跳齿现象,如图18所示。当负载增加到24.36 N·m时,传动机构平稳性又变差,且出现跳齿现象,如图19所示。

根据图17、18、19,将试验数据代入式(1)、(2)得三轮非圆同步带传动结果如表4所示。发现输入转速为120 r/min时,负载转矩对传动比精度偏差率和传动周期偏差率的影响与输入转速为80、100 r/min时规律相同;但是传动比精度偏差率和传动周期偏差率都更大,且出现跳齿现象的机率多。

表4 转速120 r/min时不同负载转矩试验结果Tab.4 Comparison of different test conditions of load torque at speed of 120 r/min

3.4 试验分析

(1)不同负载、不同转速下所获得的实际传动比规律曲线都与理论传动比规律曲线趋势基本一致,证明了非圆三轮同步带传动试验台设计的合理性和正确性[21-23]。

(2)在输入转速相同情况下,施加给非圆从动轮的负载转矩影响着传动比精度偏差率和传动周期偏差率,且对传动周期偏差率的影响更大一些[24]。在3组不同速度工况下,都出现负载转矩为16.25 N·m时传动比精度偏差率和传动周期偏差率最小,这时主-从动轮传动比的试验值与理论值的吻合度最好、传动精度最高,如图20所示。由于该负载转矩适中,使同步带松弛量最小,传动平稳。

(3)在从动轮负载转矩相同情况下,随着主动轮转速升高,传动比精度偏差率和传动周期偏差率都变大,其中传动周期变化率变大更明显,如图21所示,且速度越高越容易跳齿。

4 结论

(1)设计了三轮非圆同步带传动试验台,可实现主-从动轮中心距110~520 mm可调、主动轮输入转速0~300 r/min可调、非圆从动轮负载0~50 N·m可调等功能,能满足多种工况非圆同步带传动机构的试验要求,并能采集和实时显示主、从动轮的转速、转矩、功率等参数,配套开发的分析软件能够对采集的数据进行统计分析。

(2)根据试验数据,当主-从动轮转角关系为φ2=φ1+0.1sinφ1、输入转速在0~300 r/min、负载转矩在0~50 N·m范围时,三轮非圆同步带运转平稳,同步带传动周期偏差率在0.80%~4.80%之间,传动比精度偏差率在0.18%~1.23%之间;当转速为80 r/min、负载转矩为16.25 N·m时,其传动比精度偏差率0.18%,传动周期偏差率0.80%,为此试验范围内的最佳传动工况。

(3)负载和速度均影响传动比精度偏差率和传动周期偏差率,对传动周期偏差率的影响更大,因此,在非圆同步带轮的设计中应充分考虑应用工况的速度要求和负载转矩的大小。